GJB 150A淋雨试验强化试验程序 数值模拟和试验装置设计研究

2021-11-04王晓森邵康陶林董龙雷

王晓森,邵康,陶林,董龙雷

(1.北京强度环境研究所,北京 100076;2.天津航天瑞莱科技有限公司,天津 300462; 3.西安交通大学 航天航空学院,西安 710049)

淋雨试验是一种人工环境模拟试验方法,模拟的是受试设备在自然降雨或滴水条件下,设备防止雨水渗透的能力和遭到淋雨时或淋雨之后的工作效能。淋雨试验是军用设备研制过程中非常重要的一项试验,是设备必然要经受考验的外界环境条件之一,常用来完成设备在工作状态或贮存状态下防水功能的可靠性验证。

有关淋雨试验方法的研究和应用至今已有多年历史,国内外学者围绕淋雨试验的方法制定了很多标准和规范。早在70年代,法国航空标准、美国军用标准和英国军用标准均正式规定了有关人工淋雨、暴雨和防滴水方面的条款。应用较广的标准有美国军用标准MIL-STD-810F—MIL-STD-810G,英国军用标准DEF STAN 00-35,北约标准AECTP-300,以及美国航空无线电技术委员会发布的适合民用航空环境试验系列的标准 RTCA-DO-160—RTCA-DO- 160G[1-5]。随着人们对环境技术认识的不断深入,国际电工委员会先后出版了IEC-68-2-18《电工电子产品基本环境试验规程 试验R 水试验方法》和IEC 60529—2013《外壳防护等级(国际防护等级代码)》。20世纪80年代以来,我国也制定了一些与上述国外及国际标准等效的淋雨试验标准。如其中与美军标对应的GJB 150.8《军用设备环境试验方法 淋雨试验》和GJB 150.8A《军用装备实验室环境试验方法 第8部分 淋雨试验》,与IEC-60068-2-18对应的GB/T 2423.38—2005《电工电子产品环境试验 第2部分:试验方法 试验R:水试验方法和导则》,以及与IEC 60529—2013对应的GB 4208—2017《外壳防护等级(IP代码)》等[6-9]。除此之外,我国还制定了部分行业标准,比如GJB 4.13、GJB 1063A、GJB 1027A、GJB 367A、GJB 1060.2、HB 6167.8—2014等[10-15]。基于对标准和规范的理解,文献[16]从系统集成的角度提出了中小型淋雨试验系统的建设方案,该方案能够指导中小型产品淋雨试验的具体实施。文献[17]利用MATLAB对雨滴直径和降雨强度等主要的淋雨试验参数进行了模拟研究,研究结果为大面积淋雨试验系统的建立提供了理论依据。文献[18]针对室外使用的小尺寸设备,对淋雨试验参考的GJB 150.8A—2009和 GJB 367A—2001中有关要求进行了对比分析,分析结果对设备研发人员制定试验大纲和产品规范提供了参考。在淋雨试验的相关工作中,有关淋雨试验系统研制的相关研究也较多[19-21]。

综上所述,国内外针对淋雨试验实施的指导规范和标准以及相关的研究很多,但针对试验标准的详细解读和大尺寸设备淋雨试验工程实现方法的研究仍然不足。文中以GJB 150.8A—2009《军用装备实验室环境试验方法第8部分:淋雨试验》中的强化试验程序为例,首先从标准解读方面介绍了强化试验程序的基本方法和要求。然后从数值模拟的角度分析了强化试验程序喷嘴的压力场和速度场分布规律,完成了分析结果的总结。最后提出了强化试验程序试验装置设计方案,分析结果对强化试验程序的实施具有重要的指导作用和参考依据。

1 淋雨试验的特征及强化试验程序分析

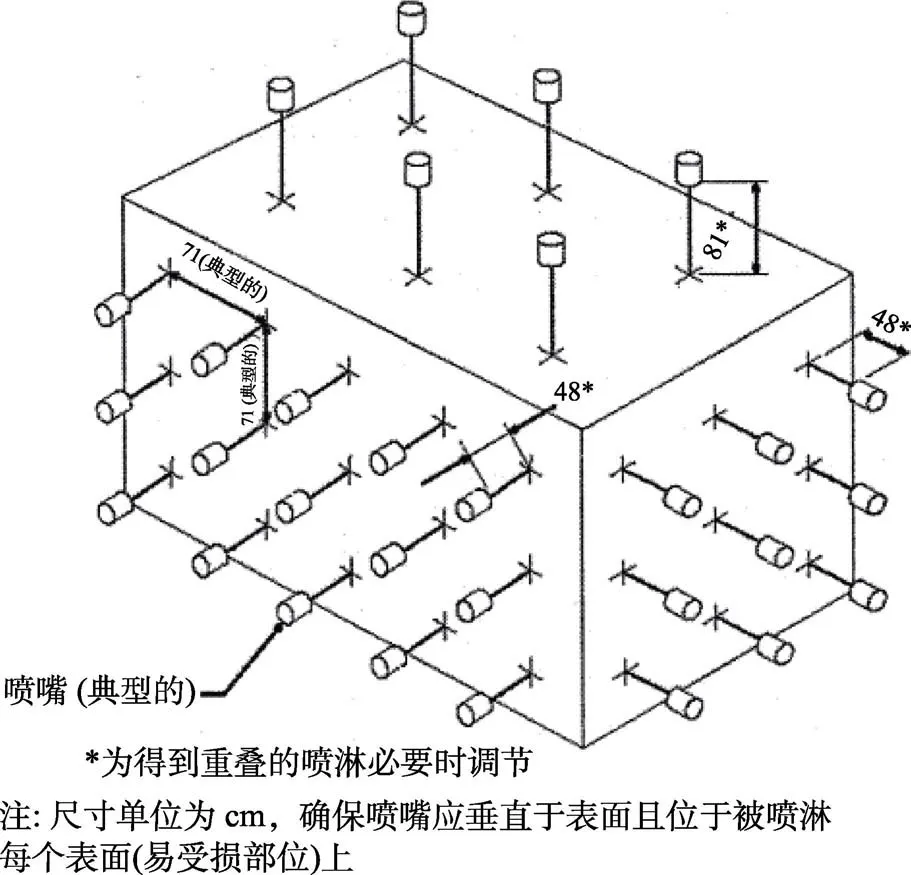

GJB 150.8A—2009《军用装备实验室环境试验方法第8部分:淋雨试验》中规定装备进行淋雨试验的目的如下:防止水渗入装备的保护罩、壳体和密封垫圈的有效性;装备暴露于水中时以及暴露之后满足其性能要求的能力;由于淋雨造成装备的任何物理破坏;任何除水装置的有效性;检查装备包装的有效性。其中程序Ⅱ——强化试验程序主要为弥补不能进行带风源淋雨试验的大型户外设备,当试验装置限制不能满足18 m/s风速情况下,可使用该程序进行等效代替。在GJB 150A中,要求喷嘴压力为276 kPa,因为当喷嘴压力为276 kPa时,会产生流动速度大于18 m/s的水滴。为保证强化喷嘴的喷射雨滴尺寸在0.5~4.5 mm,喷嘴的标称孔径一般为1.2~2.8 mm,具体尺寸应结合降雨强度来确定,强化试验程序时间为每面40 min。强化试验程序典型喷嘴装置如图1所示, 强化喷嘴应能产生方形喷涂图案或其他重叠图案(对于最大表面覆盖率),强化喷嘴应每0.56 m2至少布置1个,喷嘴距离产品表面的距离为48 cm。

图1 强化试验典型喷嘴装置 Fig.1 Schematic diagram of typical nozzle device for strengthening test

2 数值模拟

2.1 理论基础

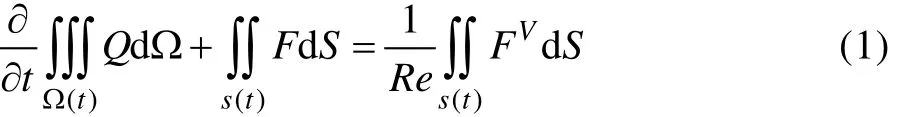

在进行强化试验程序时,水流在高压作用下经过喷嘴加速和流动的过程可以用流场分析的方法来模拟。流场模拟控制方程采用三维可压黏性N-S方程:

湍流模型选用两方程k-ε方程:

2.2 数值建模

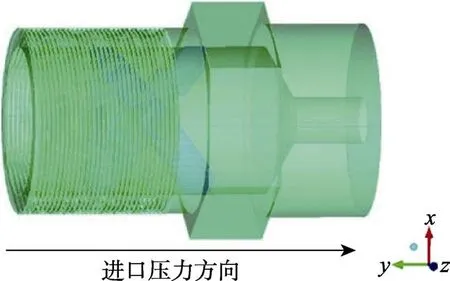

利用有限元分析的方法开展数值模拟是研究喷嘴内水流在高压状态下流场特性的有效途径,强化喷嘴的几何模型如图2所示。由于GJB 150A对喷嘴的喷口直径只给出了尺寸范围,未明确特定尺寸,因此不同孔径的喷嘴在出口速度和流场分布方面会存在一定的差异。文中选用的喷嘴喷口直径为2.5 mm,数值模拟也以此为基础进行。在工作过程中,高压水从进口进入喷头,然后从出口喷射,其中进口压力为276 kPa。在模型简化过程中,不考虑前端的外场环境,去除前端外轮廓,仅保留内部结构,并且仅保留出口5 mm外轮廓,以此为基础向远处建立2 m长圆柱形远场,如图3所示。本次仿真分析主要计算喷嘴在入口水压为276 kPa下的出口速度及流场分布。

图2 喷嘴的几何模型 Fig.2 Geometric model of nozzle

图3 喷嘴的简化分析模型 Fig.3 Simplified analysis model of nozzle

针对喷嘴的简化分析模型进行有限元网格划分,所采用的软件为ANSYS ICEM CFD。在网格处理过程中,对喷嘴出口处网格进行加密,对远端网格进行适当稀疏,以减少网格数量,从而减少计算量。最终生成的喷嘴及远场网格如图4所示,网格数目为243万,为四面体非结构化网格。

图4 喷嘴及远场网格 Fig.4 Nozzle and far field grid

2.3 结果分析

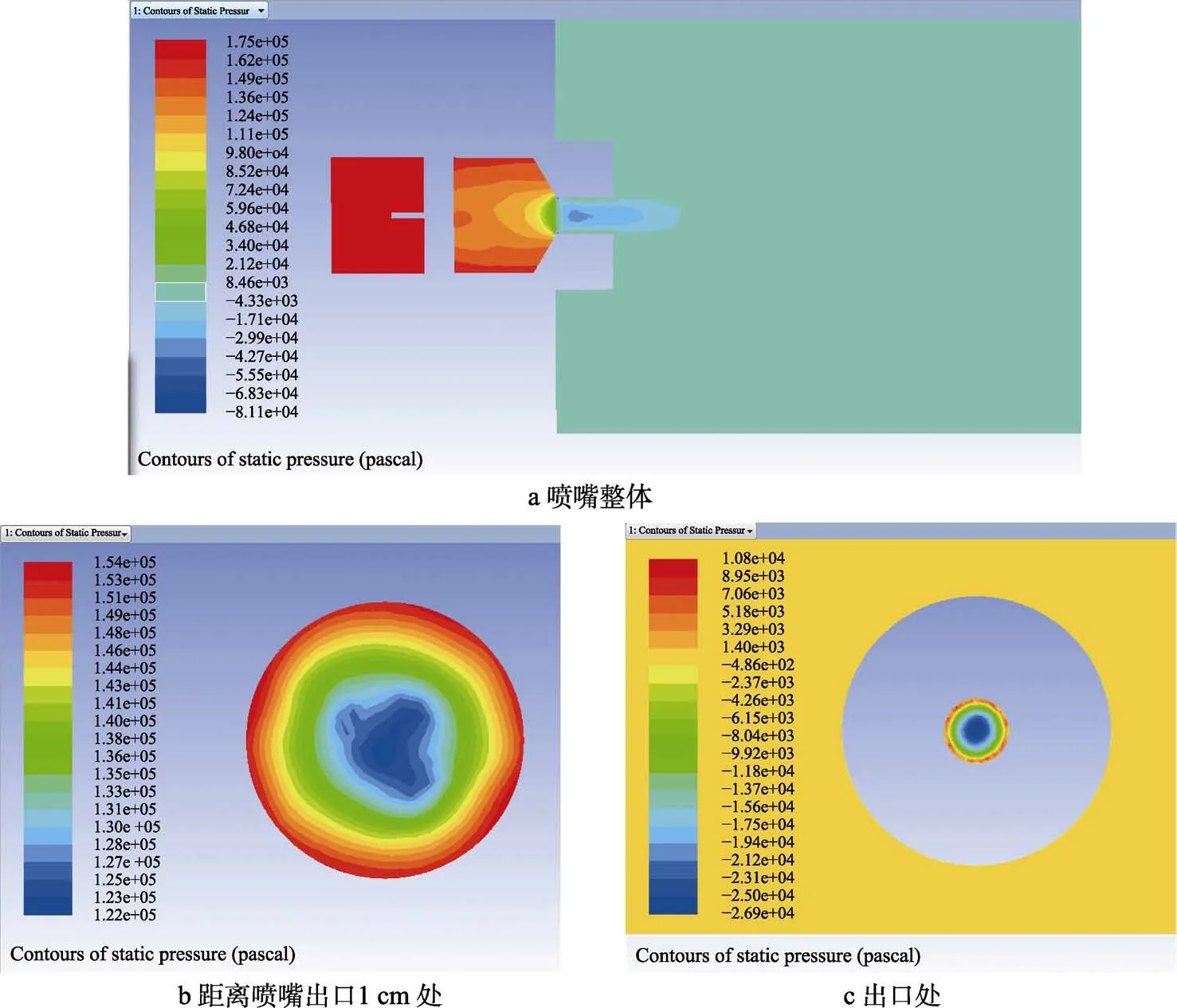

计算得到强化喷嘴的稳态流场,首先对压力场和压力云图进行分析,分析结果如图5所示。从图5中可以看出,此时入口处最大静压为175 kPa,大气压强为101 kPa,总压为276 kPa,满足GJB 150.8A—2009中规定的喷嘴入口压力要求。同时,喷嘴内的压力变化剧烈,尤其是在靠近出口的后半部分,从距离出口1 cm至出口处总压迅速从255 kPa降至111.8 kPa,且在出口后极短距离内降至101 kPa。

图5 喷嘴压力分析结果 Fig. 5 Analysis results for nozzle pressure: a) nozzle as a whole; b) 1 cm from nozzle outlet; c) export office

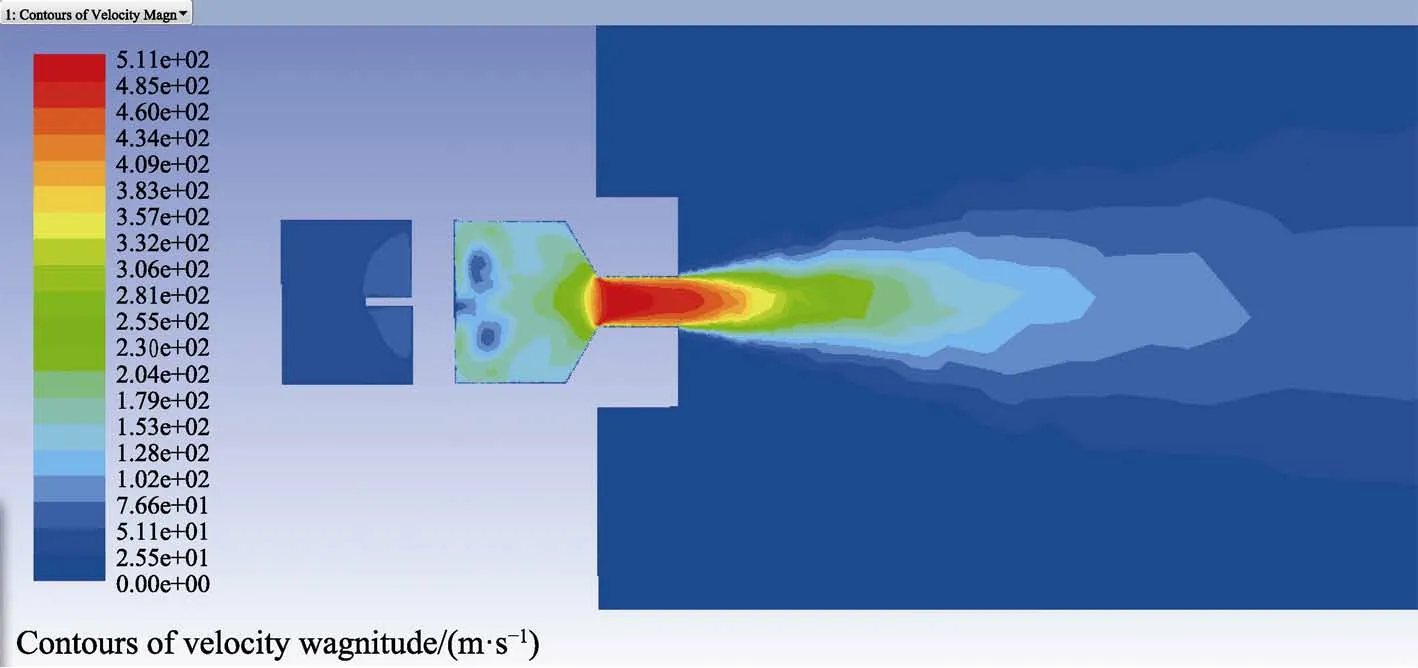

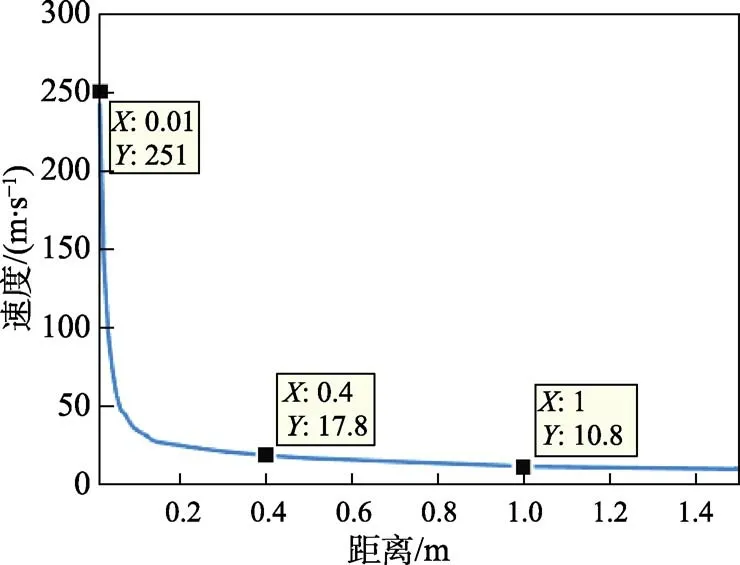

图6为分析得到的速度云图,可以看出,水流经过喷嘴经历了激烈的加速过程,经过喷嘴出口后,流速又迅速衰减。图7为建立的v-x曲线,横坐标为距离出口的距离,纵坐标为该平面最高速度。可以看出,从距离喷嘴出口0.01~0.4 m,水流速度迅速从251 m/s降至17.8 m/s。到1 m时,降至10.8 m/s,并趋于稳定,对远场影响较小。

图6 速度云图 Fig. 6 Velocity nephogram

图7 v-x曲线 Fig. 7 v-x curve

3 试验装置设计

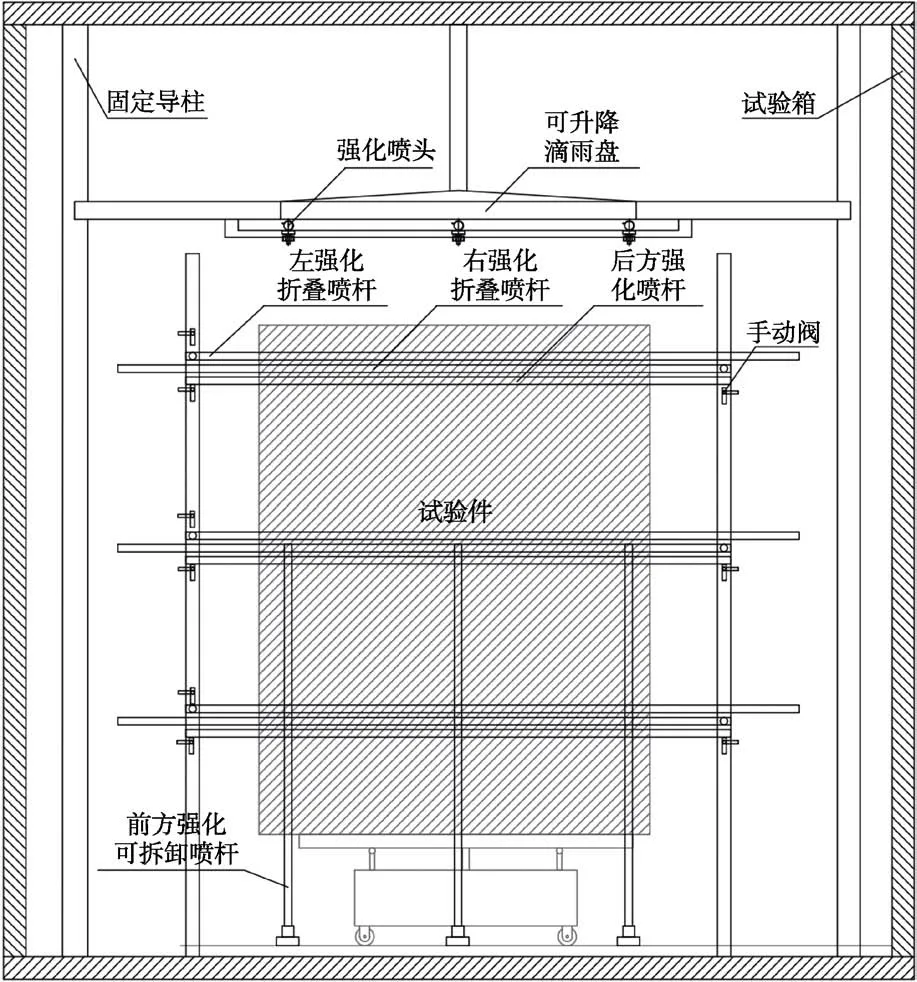

基于对GJB 150.8A—2009《军用装备实验室环 境试验方法第8部分:淋雨试验》标准的理解以及强化试验程序中喷嘴的压力场和流场分析结果,对强化试验程序试验装置进行设计,设计方案如图8所示。其中,试验箱内部的顶部、前后面、左右面均安装强化喷水装置,强化喷水装置由阀门、管路、喷嘴等系统组成,可同时进行5个面的强化试验程序。后面、左右面的喷嘴安装在不同高度可折叠的喷杆上,以适应0~1.5 m高度的要求。同时在喷杆进水端设置手动球阀,不同高度的喷杆通过手动球阀独立开关,以满足不同高度范围试件的喷淋网阵。顶部的9只强化喷头安装在可升降滴雨盘上,滴雨盘高度可在1~4 m范围内沿固定导柱自由调节,可适应不同高度试验件顶部喷淋的要求,也可满足试验件进出箱的空间要求。为适应不同试件高度的强化试验考核要求,可对左右两侧喷杆进行折叠或者关闭不同高度的喷嘴,以达到试验对喷淋网阵要求。由于受试件高度的限制,前面采用更换不同高度的喷杆来解决对试件喷淋网阵的要求。为使试验人员更加方便操作,配有多种不同高度规格喷杆,并采用快速连接方式。最终设计完成的强化试验程序试验装置5个面均有9只喷嘴,每个面的最大喷淋面积均≥2 m2。为得到最大表面覆盖的重叠喷淋网阵,每个面两个相邻喷嘴之间的距离均为0.71 m,可以保证在每小于0.56 m2接受淋雨的表面范围内至少有1个喷嘴。以选用的喷嘴进行强化试验时,推荐喷嘴距离产品表面的距离为40 cm,以保证雨滴打在产品表面时的速度为18 m/s,用于替代当试验装置限制不能满足该风速情况下的淋雨试验考核。

图8 强化试验装置方案 Fig.8 Scheme diagram of strengthening test device

4 结论

文中对GJB 150.8A—2009《军用装备实验室环境试验方法第8部分:淋雨试验》中强化试验程序标准进行了解读分析,总结了强化试验程序的基本方法和要求。然后从数值模拟的角度分析了强化试验程序喷嘴的压力场和速度场分布规律,并基于分析结果,完成了强化试验程序试验装置设计,主要结论如下:

1)从压力云图可以看出,喷嘴入口处最大压力为276 kPa,满足GJB 150A中规定的喷嘴出口压力要求。压力在喷嘴内变化剧烈,尤其是在靠近出口的后半部分,从距离出口1 cm至出口处,静压迅速从154 kPa降至10.8 kPa,且在出口后极短距离内降至0。

2)从速度云图可以看出,水流经过喷嘴经历了激烈的加速过程,经过喷嘴出口后,流速迅速衰减。从距离喷嘴出口0.01~0.4 m的范围内,水流速度迅速从251 m/s降至17.8 m/s。

3)文中提出的强化试验程序试验装置设计方案能够同时满足5个面的强化试验,每个面的最大喷淋面积均≥2 m2。以所选喷嘴进行试验时,推荐喷嘴距离产品表面的距离为40 cm。该方案为大型装备强化试验的实施提供了重要参考依据。