变速器壳体低周疲劳优化设计

2021-11-04罗义建汤天宝彭国民吴才勇余春祥秦玉林何维康

罗义建,汤天宝,彭国民,吴才勇,余春祥,秦玉林,何维康

(浙江吉利动力总成研究院,杭州 315336)

面对市场压力,各主机厂纷纷对变速器进行了轻量化设计,制定了严格的质量控制目标。变速器壳体作为变速器各系统的支撑零部件,是尺寸、质量最大的零部件,是减轻质量的主要对象之一。变速器壳体的主要作用是支撑轴齿系统、换挡系统、驻车系统、变速器附件等。变速器壳体不仅存在高周疲劳部位(如轴承座承受轴齿交变周期载荷,特点是循环次数多,载荷相对较小),还存在低周疲劳部位(如驻车轴孔承受非常大的冲击载荷)。高周疲劳发生在弹性变形区,通常采用Miner疲劳累积损伤定理来评价,疲劳参数容易获得,方法成熟。低周疲劳发生在塑性变形区,疲劳参数不容易获得,且计算精度不高,因此建立精确有效的低周疲劳评价模型以及优化方法十分必要。

低周疲劳中,塑性应变能使材料微观组织结构发生不可逆变化[9-12]。研究结果表明,铸造铝合金A1Si9Cu3在应变控制下表现为循环硬化,且应变幅值越大,硬化速率越高。随着应变幅值的增大,疲劳寿命降低明显;合金塑性应变、弹性应变与断裂时的载荷反向次数之间呈直线关系,实验结果符合Coffin-Manson公式[1-8,11]。

在变速器壳体开发初期,由于低周疲劳问题难以预测,驻车耐久试验过程中,壳体发生开裂。文中针对变速器壳体低周疲劳失效问题进行了分析,基于Coffin-Manson理论,建立了低周疲劳预测模型,对壳体低周疲劳寿命进行了预测。最终提出了一种适应性变形设计理念,有效降低了极限工况的应变,提高了壳体低周疲劳寿命。

1 失效原因分析

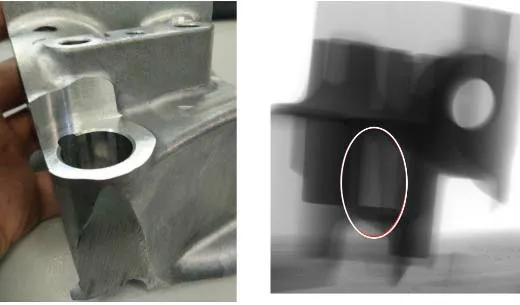

变速器壳体在台架验证过程中,壳体驻车轴孔边缘位置发生裂纹失效,如图1所示。为了保障车辆的驻车安全,驻车耐久台架试验包含2个工况:坡道耐久工况和极限驻车工况。其中极限驻车工况发生1000次,属于低周疲劳失效问题,文中主要对其进行分析。 铸造工艺容易产生气孔、夹杂等缺陷,因此失效原因分析除了设计强度校核外,通常还需要进行材料化学成分、铸造工艺的排查[13-15]。为了保证项目进度,以上调查同步开展。

图1 壳体驻车轴孔裂纹 Fig.1 Housing crack of park lock hole

1.1 化学成分及铸造工艺分析

从失效壳体上切取样块进行化学成分分析,结果见表1。结果表明,变速器壳体的本体材料符合技术要求,材料方面不是壳体失效的根本原因。

表1 壳体铝合金材料化学成分 Tab.1 Aluminium chemical components of housing

针对壳体失效区域进行剖切、CT扫描,未发现明显气孔,如图2所示。结果表明,铸造质量良好,无质量问题,铸造质量方面也不是该壳体失效的根本原因。

图2 样件剖切和X光扫描结果 Fig.2 Sample cutting and X-scanning result

1.2 壳体应变分析

根据台架实际工况,搭建驻车系统FEA模型:变速器通过发变接合面安装在台架上,约束离合器壳体发变接合面的自由度;除壳体外,模型需要建立驻车轴、棘轮棘爪、输出轴、轴承等模型,并建立接触,以获得壳体变形实际刚度;通过外在交变载荷施加轴承座载荷、差速器输出端的扭矩。

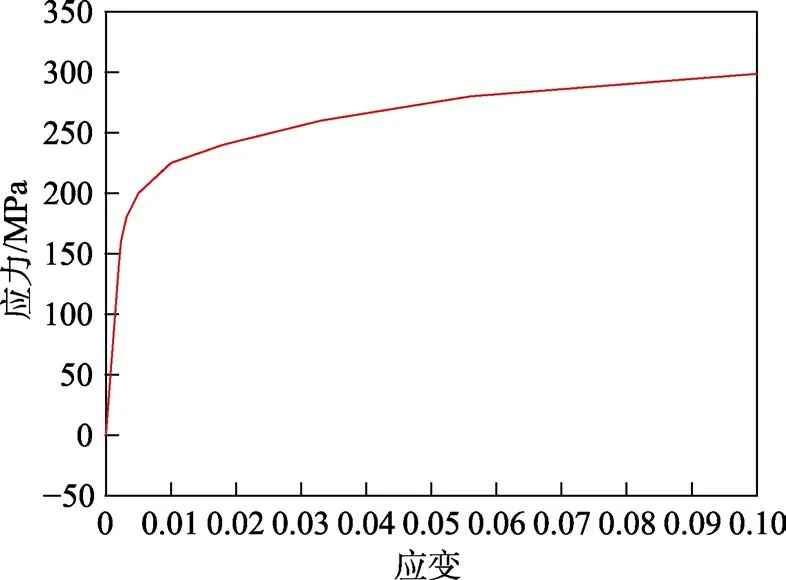

为了获得准确的结果,对壳体失效区域及驻车轴的网格进行细化,网格尺寸为1 mm,有限元模型如图3所示。同时,考虑到壳体驻车轴孔承受载荷非常大,应力已超过材料的屈服应力,为了计算更真实的应力应变结果,赋予材料非线性属性,材料的应力应变曲线如图4所示。由图4可知,当材料超过屈服应力后,应力变得不敏感,因此采用应变更适合评估壳体的强度风险。

图3 壳体驻车有限元模型 Fig.3 FEA model of park lock system

图4 壳体材料应力应变曲线 Fig.4 Stress-strain curve for housing material

铝合金材料在交变载荷的作用下表现为循环硬化[1-8]。当循环应变幅值大于0.6%时,随着应变幅值增加,铝合金的低周疲劳寿命显著降低[3]。根据驻车极限工况有限元分析结果(如图5所示),最大拉伸应变为0.95%,因此,推断拉伸应变过大是试验失效的根本原因。

图5 壳体驻车轴孔应变结果 Fig.5 Strain of housing park lock hole

2 低周疲劳寿命预测及优化

2.1 铝合金AlSi9Cu3的Coffin-Manson模型

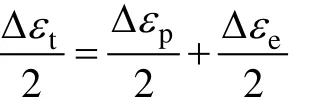

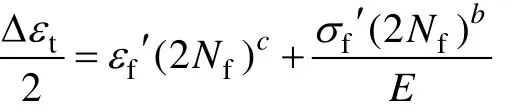

根据Coffin-Manson模型,总应变由塑性应变和弹性应变组成[5]:

根据Coffin-Manson关系式和引入弹性模量后的Basquin关系式,总应变与低周疲劳寿命间的关系可表示为:

式中:εf′εf′为疲劳延性系数;c为疲劳延性指数;σf′为疲劳强度系数;b为疲劳强度指数;2Nf为发生疲劳破坏时的载荷反向次数,即2倍疲劳寿命;E为杨氏模量[5]。

根据铝合金材料AlSi9Cu3的力学参数特性,拟合了壳体低周疲劳参数,见表2。

表2 壳体铝合金材料低周疲劳参数 Tab.2 Housing aluminium low cycle fatigue parameter

根据Coffin-Manson模型计算了壳体材料低周疲劳的弹性应变和塑性应变的关系,如图6所示。由图6可知,为了使极限驻车验证次数达到1000次以上,总应变范围的优化目标为小于0.6%。

图6 应变-寿命曲线 Fig.6 Strain-fatigue life curve

2.2 壳体低周疲劳预测及优化

根据CAE的仿真结果,极限驻车工况下,驻车轴孔最大拉应变为0.95%。当驻车棘爪脱出时,驻车轴孔不受载,最小拉伸应变为0%,总应变为0.95%。根据Coffin-Manson预测模型,壳体的疲劳寿命预测为175次,预测结果与试验结果吻合。分析有限元的系统变形结果(如图7所示)发现,轴的弯曲变形以及轴孔配合间隙会导致轴孔偏载,接触区域集中在孔口区域,此处产生较大的应变。

图7 系统变形结果 Fig.7 System deformation results

为了降低壳体驻车轴孔的应变,提出了以下几个方案:

1) 增加壳体壁厚,增加壳体刚度;

2) 在回转轴孔内嵌一个钢套,与壳体过盈配合,增大孔的受力面积;

3) 增加轴孔的配合长度,增强系统刚度;

4) 轴修形,让接触区域下沉,增加孔的受载区域。

有限元分析结果(见表3)表明,方案1和方案3的优化效果非常小,原因是轴相对壳体刚度大得多,在有限的空间对壳体进行优化无法改变壳体偏载的现象。方案2的效果最好,最大拉应变仅有0.3%,但改进成本高,需要额外引入一个钢套,如图8所示。

图8 驻车轴修形优化方案2及应变结果 Fig.8 Optimization scheme 2 and strain results of parking axle modification

表3 优化方案对比 Tab.3 Comparison of optimization scheme

为了降低应变,改善接触区域,方案4采用在轴上修形让接触区域下沉,优化方案如图9所示。该方案增大了孔壁的受载区域,有效地降低了应变,应变降低到0.40%,满足优化目标。此方案基本不增加成本,仅需要在加工轴的时候增加一道修形工序。

图9 驻车轴修形优化方案4及应变结果 Fig.9 Optimization scheme 3 and strain results of parking axle modification

优化前后的低周疲劳参数对比见表4,优化后的寿命次数由175次提高到7980次,其中优化前塑性应变占总应变的42%,优化后塑性应变仅占5%,大大提高了弹性应变的比例,有效地提高了结构的低周疲劳寿命。优化样机顺利通过试验验证也证明了预测模型的有效性。

表4 优化前后寿命及应变结果对比 Tab.4 Comparison of fatigue life and strain results before and after optimization

3 结论

1)变速器壳体驻车试验失效的根本原因是受载壳体应变过大,通过降低壳体应变能有效提高其低周疲劳寿命。

2)Coffin-Manson模型能够有效地预测变速器壳体的低周疲劳行为,为壳体的优化设计提供有效的优化手段,具有重要的工程参考意义。

3)轴的修形优化方案能够有效地改善壳体局部接触状态,降低最大拉应变,同时又是一种设计改动最小,成本最经济的优化方案。