船舶烟气海水脱硫吸收塔工艺研究与设计

2021-11-04冯森森张尚文文晓龙王海鹏张兵

冯森森,张尚文,文晓龙,王海鹏,张兵

(上海蓝滨石化设备有限责任公司,上海 201518)

从2019年1月1日起,我国将对整个领海的硫含量限制在0.5%以内。特别是2018年10月1日起,长三角领海(距海岸22.224 km)对船舶实施0.5%的硫排放上限要求[1-3],全球各大船舶公司都在寻求解决办法,其中,安装脱硫系统是最经济、最快捷的办法。在海水脱硫系统中,吸收塔效率的高低决定该系统性能的优劣,所以填料塔的设计尤为重要。目前国内对于散堆填料都有相应计算公式和实验结果,而对规整填料,尤其是对Mellapak的填料层高度计算较少。在国内的相关填料手册中[4-5],均是首先针对填料塔类型、高度等方面进行计算,而填料塔的传质过程多是针对设计好的填料塔进行后评价,对调料本身的设计过程无参考价值。因此文中考虑填料的传质过程,就常压塔Mellapak填料做了传质计算,对海水脱硫吸收塔做了合理设计,并同时考虑填料吸收和喷淋相结合的方式对喷淋塔的工艺进行了分析。

1 海水脱硫吸收塔的工艺设计

从上述反应可以看出,海水脱硫是基于海水碱度和海水酸碱平衡缓冲能力,将烟气中的SO2最终以硫酸盐的形式重新排向大海[10-11]。因此设计船舶烟气海水脱硫吸收塔,对船舶海上烟气脱硫处理具有十分重要的意义。

目前二氧化硫处理塔主要分为喷淋吸收塔、填料吸收塔、喷射鼓泡反应器和双回路塔四大类。本文中综合考虑喷淋吸收塔和填料吸收塔两种类型,从塔径、填料层高度、喷嘴数量与布置方式、除雾装置4个方面进行了设计。

1.1 物料守恒计算

海水的pH值一般为7.8~8.3,呈弱碱性,而海洋本身就是一个具有天然碱度的巨大酸碱平衡缓冲体。海水法烟气脱硫工艺就是利用海水这一特质脱除烟气中的SO2,海水吸收烟气中的SO2,海水的pH值下降,吸收SO2后的海水在吸收塔塔底进行曝气和水质恢复,已恢复海水满足海水达标排放的要求,进行排放[6-8]。

海水脱硫工艺主要由烟气处理、曝气及水质恢复过程组成。海水吸收烟气中的SO2,其化学反应为:SO2+H2O→HSO3‒+H3O+,HSO3‒→SO32‒+H3O+。因海水具有酸碱缓冲能力,所以脱硫后的海水在吸收塔底部或曝气池中发生海水酸碱自调节反应,海水的pH值逐渐恢复。反应中产生的亚硫酸根离子,在吸收塔下部或曝气池中,被鼓入的空气氧化成稳定的硫酸根离子[9]。

船舶烟气主要成分及摩尔分数见表1,计算相关参数如下。

表1 烟气成分以及摩尔分数 Tab.1 Flue gas composition and mole fraction

混合气体的平均摩尔质量:

混合气体的平均密度:

式中:P为标准大气压;R为气体的平衡常数;T为温度。

吸收塔物料衡算示意见图1。V和L分别为气液摩尔流量,x和y分别为液体和气体的摩尔浓度,y1和y2分别为气相进出口SO2的摩尔浓度,x2和x1分别为液相进出口SO2的摩尔浓度,H为填料层高度。

图1 吸收塔物料衡算示意 Fig.1 Diagram of material balance in absorption tower

假设在初始时刻,液相中无SO2,塔底气相入口处SO2的摩尔分数为y1=6.8×10‒4。当SO2的吸收效率η=96%,可得此时y2=2.72×10‒5。

根据相平衡数据计算得相平衡曲线[12-13],与y1=6.8×10‒4相平衡的液相二氧化硫的摩尔分率x1=12.36×10‒5,操作线为y=5.28x+2.72×10‒5。

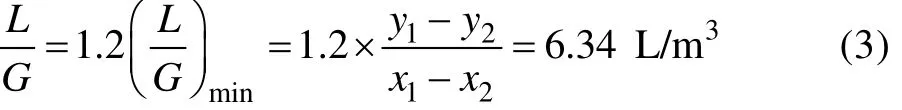

在低浓度吸收过程中,塔内气液浓度变化小,可以认为气体和液体沿塔高的流量变换不大,可用摩尔比来表示溶质浓度[14-15]:

式中:L、G分别为液体、气体的质量流量,kg/h;

船舶柴油机的烟气量为1.2×105kg/h,可求得液相流量L=628 760.33 kg/h。因此通过在操作线与平衡线之间的阶梯图解得:NT=2.6。

1.2 塔径设计计算与校核

对于填料塔内气体的扩散可根据贝恩-霍根公式计算[16]:

式中:ugf为泛点空塔气速,ugf=3.06 m/s;g为重力加速度,9.81 m/s2;a/ε3为干填料因子,其中a=125 m2/m3,ε=98.5%;μl为液相黏度,文中海水(30 ℃)取μl=0.8 mPa·s;ρl、ρg分别为液体、气体的密度,kg/m3;A为关联系数,与填料塔形状和材料有关,金属孔板波纹填料A=0.291。

取空塔气速为泛点气速的80%,则u0=2.45 m/s,因此塔径为[17]:

式中:VS为船舶柴油机的烟气量。因此计算塔径DT=3.76 m,取整为3.8 m。

通过塔器实际泛点率和喷淋密度进行塔径校核。

1)泛点率。计算实际空塔气速u=2.02 m/s,因此校核实际泛点率为66.01%,满足塔器设计要求(50%~80%)。

2)喷淋密度。对于光亮不锈钢等金属,最小喷淋密度Umin=3.0 m3/(m2·h)。计算该塔的喷淋密度[18]:

满足最小喷淋密度要求。

经以上校核可知,该塔直径DT=3.8 m合适。

1.3 填料层高度计算

选择合适的填料是填料塔设计的关键,不仅需要符合工艺要求,而且要节省系统投资和工程成本。从填料传质效率、填料层通量、填料层压降及操作性能等综合考虑,选择金属孔板波纹填料,具有结构紧凑、压降小、处理能力大、传质效率高和比表面积大等优点[19]。

针对海水脱硫吸收塔,采用常压金属孔板波纹填料(Mellapak)塔,其中金属孔板波纹填料为125Y,相关参数见表2。根据Rocha提出的SRP(II)模型[20-21],计算金属规整填料的等板高度(HETP)。

表2 Mellapak塔基本参数 Tab.2 Basic parameters of Mellapak tower

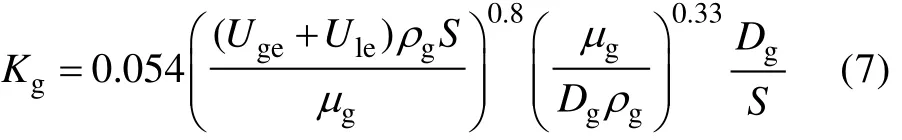

计算填料塔内气膜传质系数:

式中:Uge为填料内有效的气相流速;Ule为填料内有效的液相流速;Dg为气相扩散系数,SO2在混合气体中的扩散系数Dg=1.87×10‒5m2/s。

计算有效加速度:

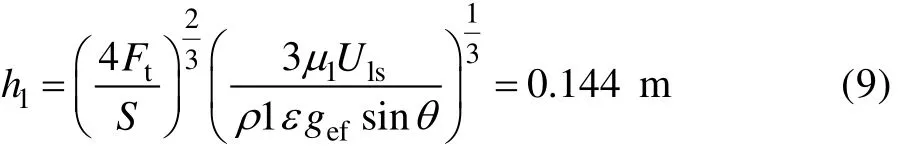

计算操作持液量:

式中:Uls为空塔液相流速,Uls=0.015 m/s。

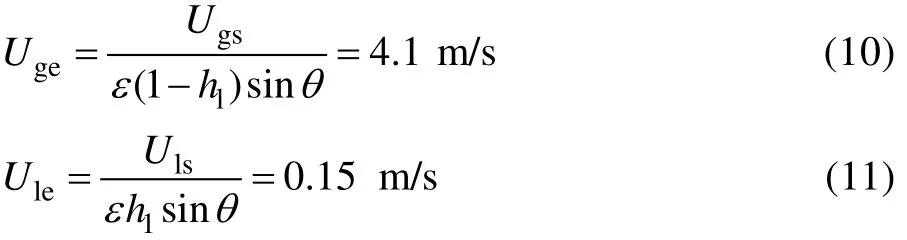

因此计算填料塔内有效的气相和液相流速:

式中:Ugs为空塔气相流速,Ugs=4.1 m/s。

因此,填料塔内气膜传质系数为:

液膜传质系数为:

填料塔有效比表面积可通过式(14)计算:

式中:Fse为填料因表面沟槽、突起等导致的表面增强因子,对于常压金属孔板波纹填料,Fse=0.35;γ为固液间接触角度,与液体的表面张力有关,这里取值:cosγ=0.9(σ<0.055 N/m),cosγ=5.211×10‒16.835σ(σ>0.055 N/m)。

因此填料塔有效比表面积ae=168 m2/m3。

填料的总传质高度为:

因此最终确定填料等板高度为:

式中:λ为平衡线斜率与操作斜率之比。

1.4 液体喷嘴数量计算

为了在填料表面形成液膜,提供气液传质表面,在填料塔填料层上部安装了喷淋装置。与管式和槽式喷淋装置相比,喷嘴式喷淋装置具有结构简单,液体分布性能好、能耗低、操作简单等优点。脱硫填料塔的喷淋装置选择喷嘴式的喷淋清洗烟气。

喷嘴数量计算:

式中:ψ为覆盖率,取200%或220%;d为喷嘴在喷射距离1m处的喷射直径,m。

计算喷嘴数量可得,n=8.8,通过圆整,填料塔内选用9个喷嘴。

1.5 除雾装置设计

气体离开填料塔,会携带一部分液沫,因此在气体出口处安装除雾装置。折形叶片除雾器因压降小,除雾效率高,用于脱硫塔烟气清洗后除雾,垂直流过折形叶片的最大气速:

式中:u为通过折形叶片的最大气速,m/s;k为速度常数,通常取0.085~0.107。文中取k=0.107,则通过折形叶片的最大气速u=3.06 m/s,计算所需除雾板组的横截面积为9 m2。

根据上述计算,最终确定文中船舶烟气海水脱硫吸收塔的设计参数和工艺参数见表3。

表3 船舶烟气海水脱硫吸收塔的设计参数和工艺参数 Tab.3 Design and technical parameters of ship flue gas desulfurization absorption tower

2 烟气流量对液体喷嘴布置的影响

2.1 物理模型和数学模型建立

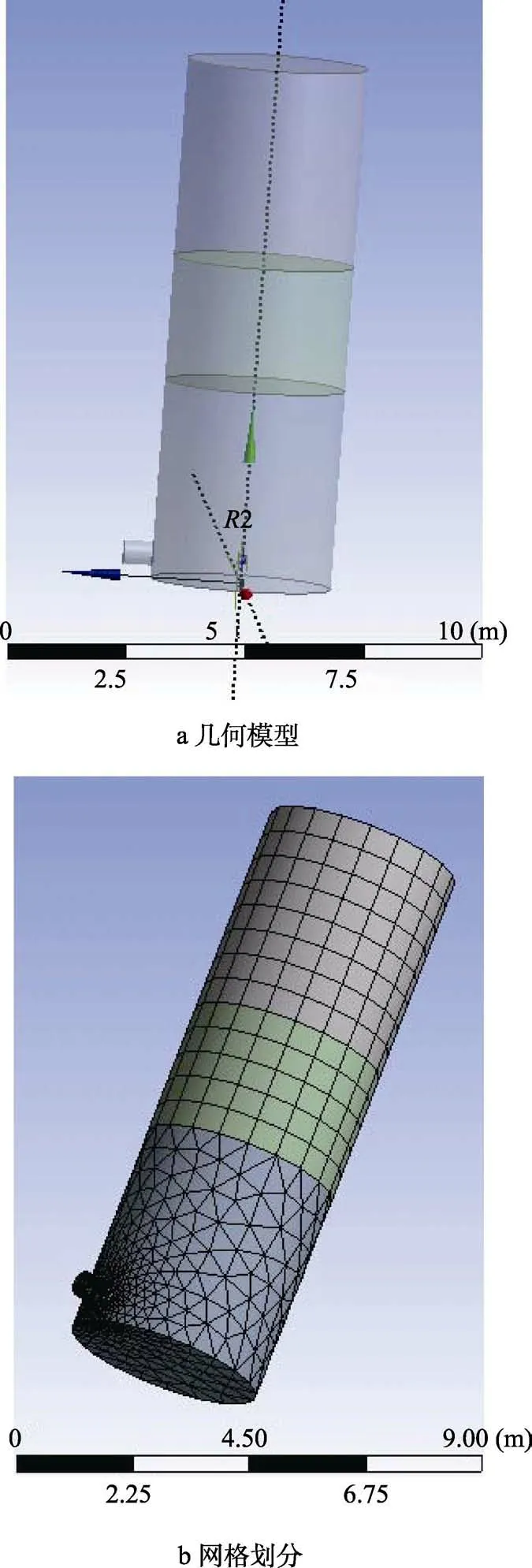

计算域为竖直入口烟道至脱硫塔出口区域,按照填料塔的设计参数,建立全尺寸的三维模型。底部设计进气管路,塔中填料层用多孔介质代替,考虑其整流作用和压降,几何模型如图2a所示。采用 Ansys Fluent Meshing 网格工具,进行多面体网格划分,并对喷淋层及喷嘴区域进行局部网格加密,对不同网格数量(27万、32万和45万)进行网格独立性测试,最终确定网格数量为32万,如图2b所示。

图2 填料塔模型及网格划分 Fig.2 Packed tower model and grid division: a) geometric model; b) meshing

模型选取和边界条件设置时,考虑以下几点:选用 standardk-ε模型模拟塔内的湍流流动;多相流模型选取欧拉模型;选用组分输运模型计算烟气中的输运和扩散;填料层采用各向异性多孔介质模型进行简化;烟气入口设置为质量入口条件,出口设置为压力出口条件;海水喷淋选用离散相模型进行模拟;由于流速较快,在求解过程中选用耦合进湍流求解模块。

2.2 喷嘴开启方式分析

船舶柴油机的烟气量为1.2×105kg/h,入口烟气温度为 120~130 ℃,入口烟气速度为 2.6 m/s,每个喷嘴的最小喷淋密度为3.0 m3/(m2·h)。考虑到烟气中SO2浓度的变化,并且保证SO2处理彻底,因此在整个塔中设置4层液体喷嘴。

根据脱硫塔的设计结果,计算塔内压力分布。

除雾器阻力为:

总压降为:

在船舶锅炉中,如果选择含硫量较低的煤,或者掺杂其他优质燃料,那么文中所处理的烟气含硫量必然会大幅度降低。因此,设置含硫量浓度降低为原来的1/2,即1000 mg/(N·m3)(SO2摩尔分数为3.4×10‒4),进行脱硫工况模拟,优化喷淋层的启停工艺,从而降低船舶脱硫的运行费用。

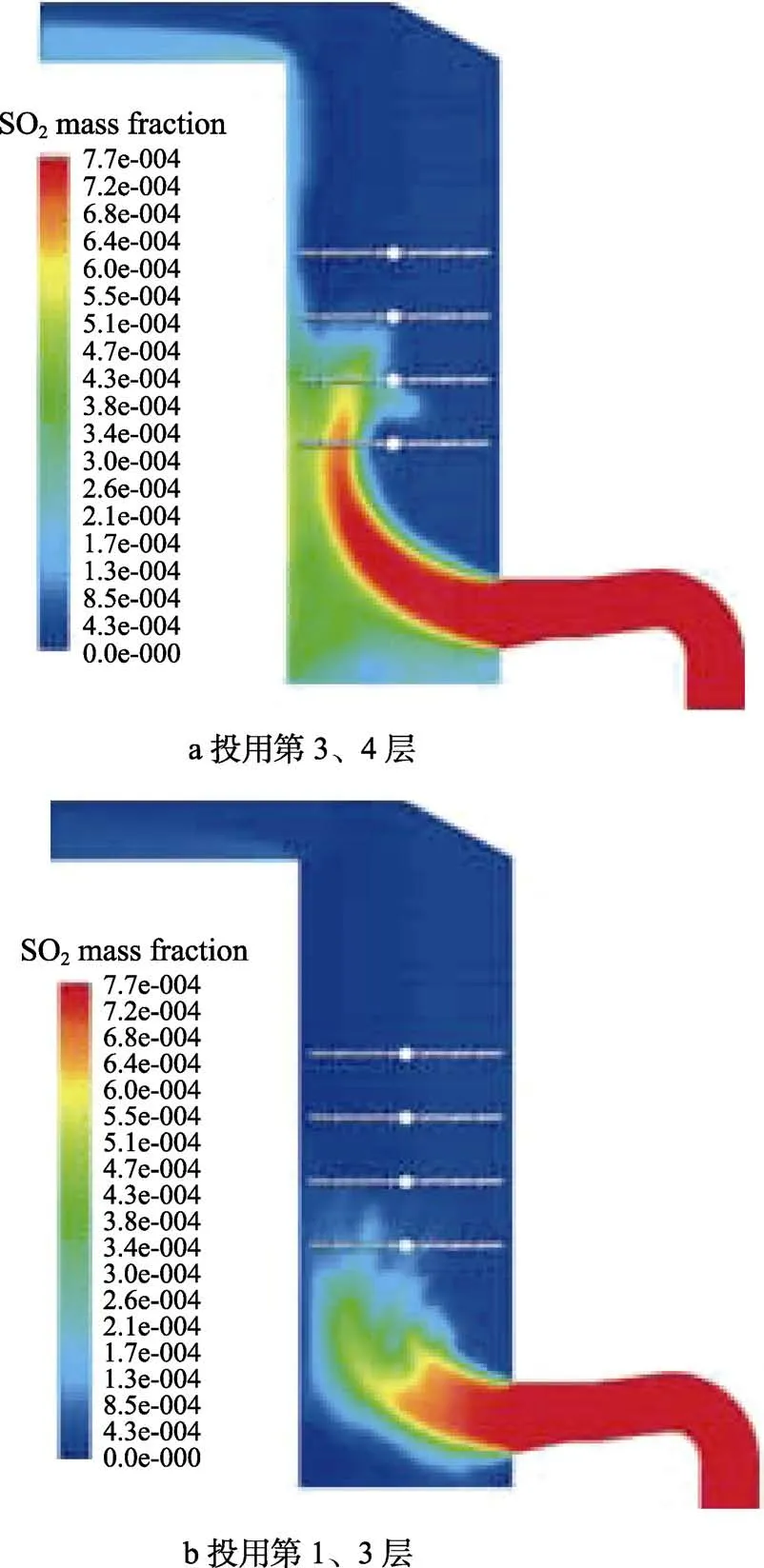

不同喷淋层投用情况组合及喷淋量对脱硫效果的影响如图3所示。当不改变每层的喷淋量而关闭喷淋层时,出口处SO2的浓度为60~100 mg/Nm3。其中投用第1、3层时,效果最好,而投用第3、4层时,效果最差。同时,从理论上来说,当增加喷淋量时, 能够有效降低二氧化硫浓度。从数值计算结果可以看出,当喷淋量提高10%时,脱硫塔出口SO2浓度降低至40 mg/(N·m3);而当提高20%时,投用1、3或1、2层,均能满足35 mg/(N·m3)的排放指标,但是投用3、4层时,排放值仍高达70 mg/(N·m3)。

图3 投用层组合与喷淋量对脱硫效果的影响 Fig.3 Influence of combination of operating layer and spraying amount on desulfurization effect

投用不同喷淋层产生的脱硫效率差异可以通过塔内流场分布来分析。不同喷淋层投用方式下,塔内SO2浓度分布和速率分布云如图4和图5所示。当投用第3、4层时,塔内SO2浓度分布非常不均匀,在偏离进口烟道的区域,SO2浓度过高。原因是当使用1/2层喷淋层时,脱硫塔下部喷雾对烟气的均流作用变差,导致烟气在塔内速度分布不均,外侧烟气流速过高,因此该区域烟气停留时间缩短,使脱硫效果恶化。当投用第1、3层时,由于第1层的浆液喷雾首先对烟气进行了均流,流场分布均匀性比投用第3、4层时大幅提高。此时,塔内SO2能够被均匀脱除,达到较高的脱硫效率。

图4 投用不同喷淋层时SO2浓度分布 Fig.4 Distribution of SO2 concentration when applying different spray layers: a) applying 3rd and 4th tayers; b) applying 1st and 3td tayers

图5 投用不同喷淋层时流速分布 Fig.5 Distribution of flow velocity when applying different spray layers: a) applying 3rd and 4th tayers; b) applying 1st and 3td tayers

3 结论

1)在船舶柴油机的烟气量为1.2×105kg/h、SO2的摩尔分数为6.8×10‒4的条件下,从塔径(3.8 m)、填料层类型(Mellapak)和高度(1.01 m)、液体喷嘴数量(9个)、除雾装置(9 m2)4个方面对船舶海上用填料塔进行了相关参数设计和计算,设计得到的填料塔总压降为961 Pa,除雾器阻力为122 Pa。

2)如果脱硫塔入口SO2摩尔分数降低为3.4× 10‒4,则可以只投用第1、3层,或第1、2层,并将每层喷淋量增加20%,可使排放值低于35 mg/(N∙m3)。