机载产品日历寿命定寿方法研究进展及展望

2021-11-04李旭刘聪周堃张宸项运良郭赞洪贺琼瑶

李旭,刘聪,周堃,张宸,项运良,郭赞洪,贺琼瑶

(西南技术工程研究所,重庆 400039)

以可靠性为中心的维修理论(RCM)[1],根据逻辑决断分析,可将飞机机载产品按重要程度分为A类(关键有寿件)、B类(重要有寿件)和C类(一般有寿件)[2-5]。一般A、B类产品需确定日历寿命,C类产品可以不确定日历寿命,可随飞机基体开展翻修和到寿[6-7]。机载产品的使用寿命指标包括疲劳寿命(飞行小时数或起落数)和日历寿命(使用年限),它们均包括首翻期、修理间隔和总寿命[8]。对有寿机载产品进行定延寿,是整机正常使用及生命财产安全的重要保障[9-10]。根据传统方法确定的飞机机载产品的日历寿命往往偏短,与飞机机体的翻修间隔也不匹配。故针对机载产品开展合理的定寿工作,不仅可以减少维修工作量,节约经济成本,而且还能提高机载产品利用率,保障飞机安全飞行,最大限度地使机载产品与机体首翻期、翻修间隔期、总寿命协调一致。

1 机载产品日历寿命定寿方法研究现状

机载产品日历寿命研究基本上属于可靠性领域。国外关于机载产品寿命研究遥遥领先于我国,早在1997年,就已着手更新用于故障率可靠性计算的军事手册[11],其中故障率数据可反映产品的寿命情况。此时,我国关于飞机结构日历寿命的研究才处于起步阶段,更别说对机载产品展开寿命研究。国外学者善于积累机载产品故障数据[12],并快速固化形成《可靠性增长:提高防御系统的可靠性》[13]等参考书籍,用于产品定寿技术的指导。

我国海军飞机普遍存在“飞少停多”的现象[14-16],飞机结构、机载产品/设备的寿命等易受环境应力(温度、湿度、盐雾、太阳辐射等)及工作应力(电应力、振动、热效应等)的影响,使得飞行小时数、使用年限(日历寿命)、飞行着陆次数这三大寿命指标的制定出现不合理、不匹配等问题。20世纪80年代,我国学者开始关注飞机结构日历寿命,张福泽院士潜心研究20余载,提出飞机停放日历寿命腐蚀温度谱的编制方法[17]以及飞机日历翻修期与总日历寿命的确定方法和预计公式[18],创立了包括金属机件腐蚀损伤日历寿命的理论计算公式和确定方法[19]、飞机日历寿命的“区域定寿法”[20]等飞机日历寿命确定体系。刘文珽等提出了腐蚀环境下飞机疲劳寿命估算方法[21],通过线性累积损伤理论得到飞机的日历寿命。同时,机载产品日历寿命的研究也进入起步阶段,但由于定寿技术较为落后,多采用厂内寿命试验方法,使得定寿工作存在周期长、经费投入大等问题。机载产品定寿工作经过数十年的发展,一直未形成全面系统的方法,制约了在役飞机正常使用以及新研飞机的正常定寿。

机载产品包括电子产品、仪器仪表、通讯设备、导航系统、动力系统等,不同类型机载产品的故障模式不同,故障机理存在差异,影响其日历寿命的主要应力剖面也有一定差别。机载产品所受机械载荷较小,但是应力剖面又比较复杂,应力类型多,寿命指标不明确,定寿方法的建立需要综合考虑故障模式、故障机理、应力剖面等多方面信息。相比于飞机机体结构的定寿工作,机载产品的定寿方法也存在较大区别,机载产品在飞机飞行和停放时经受的环境应力和工作应力不同。飞机停放时,主要受温度、湿度、盐雾(热带海洋环境)等环境应力;飞行时,考虑工况条件,机载产品还会经历振动、电应力以及冲击等工作应力。因军用飞机飞行强度普遍偏低,机载产品寿命指标主要是日历寿命,传统的机载产品日历寿命定寿方法给出的寿命指标与机体寿命存在不协调,考核验证也没有形成标准,导致机载产品的使用存在未达寿命指标而提前更换,或超过寿命指标而过度使用的现象。飞机造价昂贵,提前更换未到寿机载产品会造成巨额经济损失,而过寿命使用会影响飞机的飞行安全,造成不可挽回的事故。新研制的飞机都要求机体与机载产品寿命相协调,但都缺乏理论支撑和技术依据,没有产出相关标准或指导性文件。

近年来,对于机载产品日历寿命定寿的方法,除了《航空技术装备寿命和可靠性工作暂行规定》[22]中所述的几类常用的寿命确定方法外,还发展了基于可靠性的日历寿命确定方法、机载产品延长日历寿命综合分析决策方法、基于数学计算模型的飞机机载产品延寿方法等,可在一定程度上提高飞机机载产品日历寿命与飞机翻修寿命的匹配性。

2 传统的机载产品日历寿命定寿方法

在以厂内寿命试验法、外场信息法、工程分析法[23-24]为代表的机载产品寿命指标确定方法制定以来,机载产品的定寿工作得以有序开展。

2.1 厂内寿命试验法

厂内寿命试验法是在实验室模拟机载产品的实际使用环境条件或在产品使用单位规定的环境条件下,根据试验类型的差异,采用相应的寿命评估方法(包括工程经验法[25]、分析法、图估计法),确定或验证产品寿命指标的方法。厂内寿命试验法的具体过程如图1所示。厂内试验法是最常用的机载产品定寿方法,得到了生产单位的普遍认可,并且是A类机载产品定寿的首选方法。

图1 厂内寿命试验法实施过程 Fig.1 Implementation process of the in-plant life test method

厂内寿命试验法具有试验效率高、试验条件稳定、试验过程易监控、试验数据可信度高、试验安全等优点。但是,厂内寿命试验也存在经济成本高、数据量少等不足。

2.2 外场信息法

外场信息法也叫无失效数据分析法,是利用机载产品在外场实际使用环境中积累的大量数据进行统计分析,得到机载产品寿命分布规律,再结合厂内试验得到的产品性能、功能及可靠性等信息展开综合分析,进而确定产品寿命指标的日历寿命确定方法。外场信息法确定机载产品日历寿命的流程如图2所示。研究表明,将外场信息法和内场试验法相联系的寿命外推法[26]也可应用于机载产品的寿命确定。

图2 外场信息法确定机载产品日历寿命的流程 Fig.2 Flow chart for determining the calendar life of airborne products by the field information method

外场信息法包括外场数据统计法(残存比率法、平均秩次法)、领先使用法和检查法,具有数据来源更真实、经济成本低、日历寿命确定更高效等优点。但外场信息法没有全面覆盖机载产品在不同使用条件下影响因素的差异,确定的日历寿命指标只适用于该产品研制单位的同类产品,不完全适用于其他单位的机载产品。

2.3 工程分析法

工程分析法主要根据工程经验来进行产品日历寿命的确定。工程分析法包括薄弱环节法、相似法和折算法[27]。其中薄弱环节法(最短寿命零部件法)是根据产品中寿命最短的主要零部件的定寿,来制定该产品的寿命;相似法是通过已知寿命的相似产品来确定新产品寿命的定寿方法;折算法是将产品工作小时数、次数、循环数等单个寿命单位折算为飞行小时、起落次数或发动机小时来确定寿命的方法。该方法确定寿命的流程见图3。工程分析法具有节约经费、费时短、数据量要求低等优点,但也存在确定的寿命值过于保守等缺点。

图3 工程分析法确定产品日历寿命流程 Fig.3 Flow chart for determining product calendar life by engineering analysis method

3 机载产品日历寿命定寿方法的优化与发展

传统机载产品日历寿命的确定方法存在一定的缺陷,故在工程实践过程中,相关学者在机载产品传统定寿方法的基础上,为使机载产品日历寿命得以充分利用,减少经济损失,提出基于可靠性的寿命试验方法,并对机载产品日历寿命进行了延寿优化。将影响机载产品日历寿命的环境因素、历史故障数据等信息综合分析,建立数学联系,并向信息化的定延寿手段发展,使得机载产品日历寿命确定更加经济可靠。

3.1 基于可靠性的定寿方法

在传统定寿方法的基础上,基于可靠性的寿命分析方法逐渐发展,主要是在分析产品故障数据,进行可靠性预计后,开展基于可靠性的寿命试验。主要包括常规应力试验、加速寿命试验和使用环境下的寿命试验三类。分析产品的应力剖面以及失效机理,采用相应的加速模型,利用试验数据计算得到加速系数,将加速系数与加速试验条件下得到的失效时间相乘,即可得到产品的寿命信息[28]。计算加速系数的模型包括:阿伦尼乌斯模型、逆幂律模型(S-N模型)、艾因模型、电压模型、机械裂纹模型等。

基于可靠性的机载产品日历寿命方法是一套比较完整的定寿方法,从产品出发,考虑了故障模式、环境因素以及适用模型等多方面影响寿命计算的本质原因,是现在机载产品定寿的主要方法。但基于可靠性的机载产品定寿方法在多因素综合加速技术实施上有一定难度。

3.2 机载产品延长日历寿命综合分析决策方法

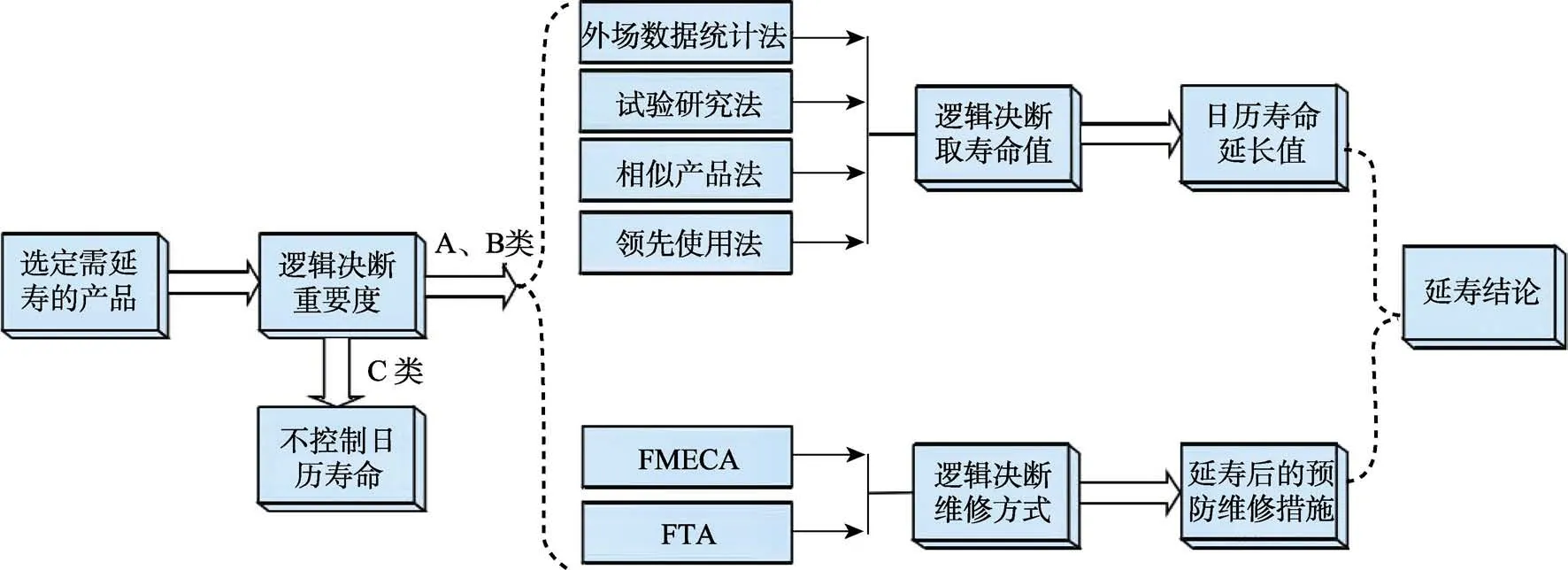

空军工程大学的邵青等人[29]提出机载产品的综合分析决策延寿方法,首先根据逻辑决断需延寿机载产品的重要度(A、B、C三类);再结合外场数据统计法、试验研究法、相似产品法、领先使用法给出机载产品的初始日历寿命;接着联系风险矩阵,评定日历寿命延长值;然后结合故障模式、影响及危害分析(FMECA)和故障树(FTA)方法[30],确定机载产品延寿后预防维修措施;最后将日历寿延长值和延寿后预防维修措施作为综合分析决策方法的结论。机载产品延长日历寿命综合分析决策方法的步骤如图4所示。

图4 综合分析决策延寿方法的分析步骤[29] Fig.4 Analysis steps of comprehensive analysis and decision-making life extension method[29]

3.3 基于数学模型的机载产品日历寿命延长方法

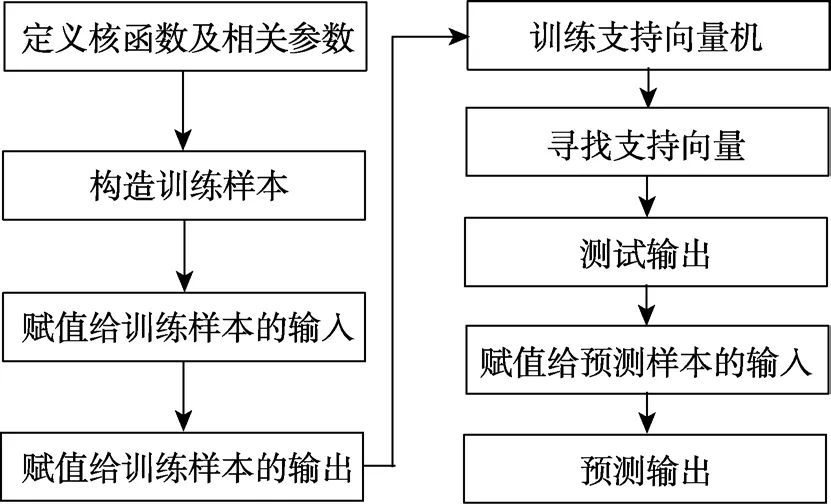

李郑琦等[31]针对外场数据法,确定了机载产品日历寿命存在的不足。首先建立机载产品使用影响因素(13个)体系,构建支持向量机[32](SVM)回归分析模型,预测机载产品故障数据,并与该产品已知的故障率数据进行对比,验证模型精度。再利用支持向量机回归分析模型对未知寿命的机载产品进行故障率预测(见图5),通过故障率和可靠度之间的数学关系,得到机载产品平均故障时间(MTBF),作为定延寿依据。

图5 支持向量机(SVM)回归分析模型预测故障率流程[31] Fig.5 Flow chart of Support Vector Machine (SVM) regression analysis model to predict failure rate [31]

门煜童等[33]也构建了10个影响因素(包括时间)的体系,提出改进粒子群的T-S推理网络模型。通过该模型预测机载产品的故障率(见图6),并进行故障率拟合,依靠故障率和可靠度之间数据,计算得到机载产品平均故障时间。将所得的平均故障时间作为定延寿依据,可对机载产品日历寿命进行确定或延 长。对比SVM回归分析模型,T-S推理网络模型对精度进行了自主控制,节省了计算时间。

图6 T-S推理网络模型预测产品故障率流程[33] Fig.6 Flow chart of T-S reasoning network model to predict product failure rate[33]

经过数10年的发展,机载产品日历寿命定寿方法已经开始联系实际使用环境,逐渐采用信息化数据处理手段,不断创新、发展,但仍未形成体系化的定寿技术和方法。此外,利用传感器技术,再联系信息融合技术、结构力学建模等有效方法的结构健康监测(SHM)技术可以完成试验机的寿命管理[34]工作。受此研究的启发,将SHM技术进行加工、改进,有望将其运用于未来机载产品的定延寿工作。

4 结语

我国机载产品定寿工作普遍依赖传统的定寿方法,虽然在近十年内对传统定寿方法指出了日历寿命指标偏低的问题,进行了延寿技术的改良及发展,取得了一定可观的成绩,但仍未形成合理、可靠、成体系的机载产品定寿方法指导性标准及著作,未形成一次性准确、快速地给出机载产品可靠日历寿命的定寿方法。从定寿技术角度上分析,现阶段机载产品定寿技术未能根据机载产品类别(涉电产品、受力产品、电磁产品、机械产品等)、环境适应性、敏感性能/功能故障情况以及工况条件设计不同类别机载产品的定寿技术途径,使得机载产品定寿困难,没有突破性进展;在定寿方法上,未能联系飞机实际使用环境,开展内场和外场试验数据验证,未能与时俱进地应用信息化手段跟踪监测机载产品寿命情况,使得机载产品日历寿命定寿方法停滞不前。为使今后机载产品日历寿命定延寿工作面向系统化、高效化、成熟化、以及高可靠性发展,作出以下几点展望。

1)以定寿技术和方法存在的不足为出发点,找准机载产品的共性和差异,分类确定机载产品的定寿方法,并验证定寿方法的可靠性,突破机载产品一次定寿,精准可靠。

2)以数据驱动仿真技术为基础,通过机载产品环境应力剖面和工作应力剖面历史数据分析,确定环境应力和工作应力的量值,并作为仿真输入,实现机载产品寿命参数预示预计。

3)利用现代计算机信息技术,建立关于机载产品日历寿命信息的数据库,开发机载产品日历寿命定延寿工作分析系统/软件以及智能的寿命试验装置。

4)建立指导机载产品日历寿命定延寿工作开展的相关方法、标准,提升技术共享的广度和深度。