脱硫废水干燥塔直接处理脱硫原水的研究试验

2021-11-03郭小健

郭小健

摘 要:脱硫废水干燥塔管存在处理脱硫清水时效果明显,但在处理废水原水时干燥效果不佳,造成塔壁结块及仓泵积堵,无法持续投运,通过实验分析查找原因,制定处理措施。

关键词:脱硫废水;旁路烟道;喷雾干燥;脱硫原水;脱硫清水;参数调整

前言

脱硫废水干燥塔是雾化器高速旋转将脱硫废水用成雾滴, 并用空预器进口的热烟气与雾滴直接接触,使水分蒸发,而获得粉粒状产品的一种干燥过程。喷雾干燥技术的主要特点是:

1、废水蒸发速度快, 时间短,可以把初始状态为含固的脱硫废水通过特殊设计的雾化器雾化后再与干燥介质接触, 在短时间内完成蒸发干燥;2、能避免干燥过程中造成粉尘飞扬,可由脱硫废水直接得到干燥产品, 无需蒸发、结晶、固液机械分离等操作;3、 产品具有良好的分散性和溶解性, 不经过粉碎也可以在溶剂中迅速溶解; 4、生产过程简单, 操作控制方便。

但也有其不可忽视的缺点: 干燥器的占地面积大;需要消耗烟气热量,提高发电煤耗;控制参数适应性较小,处理水量增加或烟气温度下降容易发生沾壁现象。

浙江浙能长兴发电有限公司共有4台330MW火力发电机组,均采用石灰石-石膏湿法烟气脱硫技术。但烟气脱硫的在过程中,烟气中的氯化氢、颗粒物、重金属等污染物会不断在脱硫浆液中富集,造成设备腐蚀、脱硫效率下降等问题。因此,每隔一段时间需更换排出一定量的脱硫废水,脱硫废水处理系统配套设计的为传统的三联箱。近年来长电公司陆续安装了3套脱硫废水烟气旁路干燥系统,通过抽取3%~5%的高温烟气,经过干燥塔对脱硫废水进行蒸干处理,此套系统在处理三联箱经沉淀、絮凝后的废水即脱硫废水清水运行情况正常效果良好。然而在直接处理脱硫废水原水的情况下,三套干燥系统的运行情况发生较大差异,其中#3干燥系统无法持续投运。

1 脱硫废水的烟气旁路干燥处理系统

浙能长兴电厂脱硫废水旁路烟气干燥系统设计为处理脱硫清水,额定出力为3t/h,工艺流程如图1所示。

按照设计,从旋流站顶流出口的脱硫废水原水经过三联箱处理后变为脱硫废水清水,经过输送泵送至高速旋转雾化器,废水被雾化成极微小的雾滴,与旁路引入的高温烟气接触,瞬间得到干燥,废水中盐分生成固体颗粒,部分从干燥塔底部除去,另一部分颗粒物随着烟气抽回到电除尘进口烟道,通过电除尘进行捕捉然后进入仓泵,干燥塔底部设有仓泵,大约废水中30%一40%的盐分和烟尘从干燥塔底部仓泵除去,其余随烟气从电除尘抽取除去,在干燥塔运行期间从底部排放口取样检验颗粒物的干燥情况,也可以通过干燥塔简体不同高度的测温点的变化判断干燥情况。

干燥塔的核心部分是干燥塔中的旋转雾化器,脱硫废水被送至高速旋转的雾化盘时,由于离心力的作用,在雾化盘边缘破裂分散为液滴。液滴的大小主要取决于旋转速度,转速越高雾滴的直径越小。雾化器能够保证在液体流量不发生很大变化时,雾滴的粒径分布不发生显著改变。干燥过程尽量保持连续稳定是确保喷雾性能的关键。该特性能使浆液雾滴在接近饱和温度时瞬间干化,因此不会发生过多水分凝积粘在吸收塔壁上的现象。

2 干燥系统处理废水原水情况及发生故障原因分析

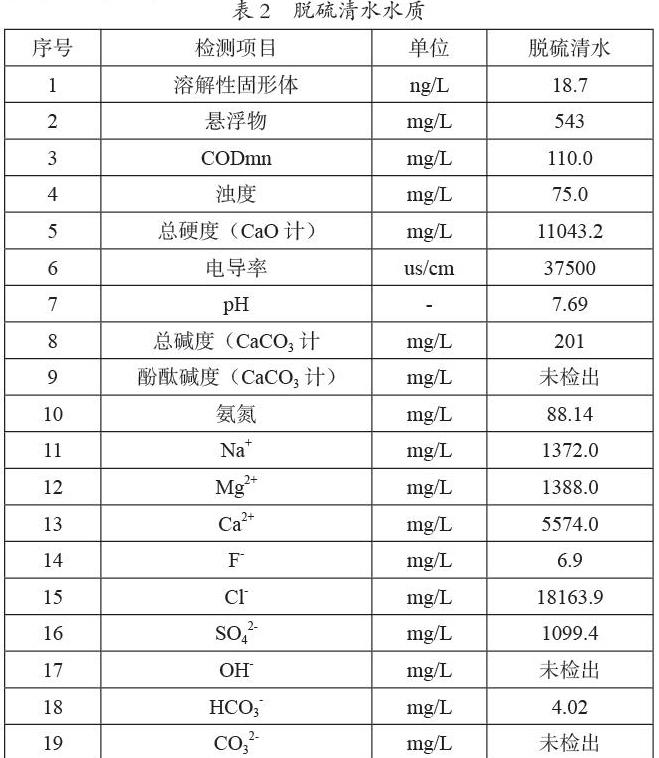

为简化处理工艺,长兴电厂尝试直接用此套干燥系统直接处理脱硫原水。即废水旋流站顶排的溢水不再进三联箱系统,而是直接进入干燥系统。虽然实际运行中脱硫原水与设计水质(见表2)在浊度上有很大的差异但在直接处理脱硫废水原水的情况下,其中#2干燥系统运行正常,#3干燥系统无法持续投运。

#3干燥系统主要故障现象为与废水原水随混合后的烟尘湿度较高,造成塔壁和仓泵内部结块,输灰系统故障造成干燥系统停运,而处理废水清水时能正常运行。而#2干燥系统不论处理原水或清水都能正常运行。

为分析水质对干燥系统的影响的具体指标,调节脱硫废水清水含氯量到20000mg/L附近。高盐脱硫废水喷入量为3t/h。喷入调质的高盐废水后,干燥塔出口烟尘浓度小幅增加,出口烟尘含水量及含氯量大幅增加,脱硫废水中的大部分氯离子(高于97%)转移至烟尘中。出口烟气中含氯量仅小幅增加,处于完全可控范围。可认为,喷入高盐废水,对旁路干燥塔的运行性能无明显影响。

而在喷入浊度为20000mg/L的脱硫原水后,#2干燥系统运行正常,#3干燥系统在运行2-3天后发生积堵,无法持续运。

原因分析如下

(1)干燥塔容积不足,造成液滴停留时间不够。

通过对#2#3干燥塔设计数据对比,发现#2、3干燥塔筒体尺寸分别为:#2塔Φ7.5m×13m,#3塔Φ7m×10.6m。根据公式:

在处理原水中#3塔筒体直径及高度偏小,没有使干燥塔筒体废水完全蒸干且干燥塔出口廢水完全蒸干,无法防止干燥塔筒壁粘灰,在运行48小时左右后仓泵内灰结块,输灰故障导致系统停运。

(2)脱硫废水原水与清水相比含固率大量增加。

受到粉煤灰、外购石灰粉中杂质等诸多因素的影响,吸收塔浆液本身杂质含量较多,加上脱硫浆液一、二级旋流效果不佳,造成脱硫原水中废水中固体物质的实际浓度过高,按干燥系统原有设计较难处理。而经过三联箱系统的沉淀、絮凝处理后的脱硫请水浊度大幅下降,完全适应系统干燥处理。

3 技术措施及参数调整试验

3.1调整#3干燥系统的运行参数.

废水干燥系统的干燥强度有以下几个影响因素:

(1)烟气温度及流量。

(2)废水雾化度即雾化器出口的雾滴颗粒直径;

(3)雾滴在塔内与烟气的混合停留时间。

(4)废水雾滴和高温烟气的混合均匀程度。

在暂时无法改变筒体尺寸的情况下,可通过雾化器旋转速度来改变废水颗粒雾滴直径及雾滴出口速度,虽然提高旋转速度会使雾滴直径变小,但同时也增加了出口速度。另外,废水量越小雾化后的液滴直径越小,干燥强度也会加大。雾化器的初始设计值为30000r/min,频率50Hz,处理水量3T/h,干燥塔烟气温度出口为145℃。尝试对#3干燥塔采改变频率45-55Hz,以改变雾滴的颗粒直径及停留时间,试运行观察效果另外将通过加大烟气流量将#3干燥塔内的进行温度从逐步提升,以缩短同样的废水雾滴干燥所需的时间。