矿用自动化液压支架与立柱的设计与计算分析

2021-11-03王伟

王 伟

(武汉船舶职业技术学院机械工程学院,湖北武汉 430050)

0 引言

液压支架是采煤过程中非常重要的支护设备,为了使其更好地运作,需要对其关键部件进行设计,来提升其性能,使矿井的生产效率更高效。由于国内缺乏对液压理论的相应支撑,因此下面将详尽探讨与之相关的研究和理论知识。

1 液压支架简介

液压支架广泛应用于采煤综合化的机械生产,做好相应的安全保护工作,不仅能保证相关设备安全移动,同时也能提升生产效率,扩大工作面顶板和地下作业的空间。在采煤过程中,它和采煤机组成一个有机的系统,主要是在采煤机通过支架之后将其回收,在采煤机移动到另一个地方时将支架进行移动,对顶板进行相应的支撑,用支架对顶板进行推动,这样就可以保证有着更大的空间去运作:可以使采煤效率得到进一步提升,提升企业工作效率,有利于加快采煤机的运行速度,使煤矿企业的效益更好。

2 矿用液压支架系统常见故障分类

2.1 噪声故障

系统中主要的噪声源头是液压泵,液压泵如果出现生产过程中的振动和波动有可能会使得设备出现了吸空的情况,就会使得过滤器出现堵塞而造成较大的噪声。压力阀和弹簧的工作条件较差也可能会产生巨大的噪声,这样就可能会引起压力的变化,空气在进入到液压缸之后就可能会影响系统的整体功能。假设液压系统的一端是容器,另一端是阀门就可能会产生一定的压力,造成一定的波动和冲击,瞬时作业的压力比较高就可能造成元件工作异常而产生更大的问题。

2.2 压力故障

(1)油箱油位过低,系统压力处于正常的状态,进行设备操作各项元件没有动作或动作缓慢。

(2)溢流阀旁的通阀结构损坏,减压阀设定参数值比较低,导致系统压力供应明显不足。

(3)油液黏度比较高,阀的压力明显不足,阀内的阻尼孔存在堵塞的问题。

2.3 立柱故障

(1)胀缸的发生主要是因为顶板瞬间增大压力,安全阀流量比较低,立柱并不能实现快速泄压,进而出现涨缸的问题,会造成密封结构损坏。

(2)立柱的中、外缸是顶板超载运行后导致安全阀失效,无法完成卸载。

(3)安全阀失效是因为阀芯生锈或者存在杂质卡死,导致动作无法进行[1]。

3 液压支架与立柱的优化分析

3.1 大采高支架侧护板液压系统的优化设计

支架活动车的护板能够有效支撑其宽度,对支架状态进行调节,一般通过侧推装置的设计就可以综合弹簧和液压系统对与其进行顶梁机构的平衡,但是由于采矿的高度在不断提升,有工作层面的倾角加大,有可能造成侧护板没法维持支架的工作,需要依靠千斤顶对其进行更多的支撑,所以采用弹簧和液压系统的技术和方式可以有效进行调整,通过液压系统设计有利于实现支架动作的协调性,提升工作效率和安全性,降低千斤顶、使得其更加安全。现代科技使自动液压控制系统得到了较快发展,全新的监控系统与组态被应用到各个领域,因此选择使用先进的算法与精确的传感器实现系统控制是非常有必要的,可以提高控制精度。在系统设计中,选择先进技术实现系统的精密性控制,能够以原有的控制方式为基础更好地展现其作用,提高生产效率。较高性能的控制系统可以减小工作人员劳动强度,提升工作效率,避免误操作的情况,也能达到系统稳定运行的要求[2]。

3.2 液压支架立柱背压优化

液压系统形成的背压通常不会超出4 MPa,否则就会导致系统误操作。在支架试验过程中,支架推移千斤顶不连接推移杆或者溜槽的情况下,动作立柱或千斤顶的过程中推移千斤顶活动会直接将活塞杆顶出。如果系统中没有设置液压锁的形式,背压时也会导致中下低调装置自动伸出,造成支架移动不正常。尽量降低背压的影响,低压系统一般要求不能超过4 MPa,否则就有可能引起较为严重的误操作等情况。进行支架实验时,如果支架推移千斤顶没有进行连接,进行连接推杆时就可能会造成自动的伸出情况,使得移架受到一定的影响[3]。

一旦出现较为严重的误动作,就有可能影响支护的效果。在井下工作时,如果移架动作影响到立柱,那么就有可能增大千斤顶阻力,影响顶梁和顶板的支撑性。解决方案为:减少回液管长度,降低回液阻力,再从回路断路设计上选用回液断路阀,不采用平面截止阀,这样就能减少误操作动作、降低千斤顶损坏问题的发生概率。如果采用平面截止阀,还有可能会导致开关不彻底或回液不畅造成严重的问题。

3.3 立柱优化计算分析

液压支架的主要液压元件主要有立柱、千斤顶和液压阀,可以对于系统进行有效控制,管控系统的压力和运动方向。压缩流体在液压阀管道中的流动会影响到其整体运作特点,因此其结构参数是较为重要的,需要对其进行优化设计的液压系统当中。液压阀是最为重要的元件,国内的传统设计方法对于研发参数设计和性能分析并不合理,因此需要采用较为先进的方式对其优化,让其更加可靠地运作,同时还需要设计电子阀门,使得其能满足高性能的要求[4]。

支柱规格的选择,主要依据支柱在开采煤层使用时需要达到的最大高度和最小高度。

3.3.1 支柱的最大高度Hmax

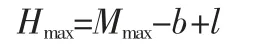

支柱的最大高度Hmax计算公式如下:

式中 Mmax——工作面最大采高,m(该矿煤层在最高2.0 m)

b——顶梁厚度,m

l——为了避免支柱在完全抽出状态下工作,预留的活柱富余行程,一般为100 mm

如果在直接顶与煤层中存在有0.1~0.2 m 的随采随落的伪顶,支柱最大高度还应考虑伪顶厚度c,即Hmax=Mmax+c-b+l=2.2 m。

3.3.2 支柱的最小高度Hmin

满足放顶前支柱高度的需要,为了使液压支柱回收正常,避免出现压死的情况,根据普通采煤管的设计要求,则应留有100 mm 伸缩余量:

Hmin=Mmin-s-b-a

式中 Mmin——工作面最小高采,m

s——顶板在最大控顶距处平均最大下沉量,m

a——支柱卸载高度(一般≥0.1),m

立柱是液压支架非常重要的一个元件,其工作过程是控制供液方向:液压单向阀从这个方向进行液体的输入,乳化液要将立柱进行顶起,下个阶段的工作和这个阶段差不多,但受力略有不同。这个阶段通过反向输入的方式让其进入到活塞、对其进行控制,重点要考虑单向阀的作用,分析各个作用的影响[5]。

4 总结

对于液压支架进行分析是非常重要的,它是煤矿在综采过程当中非常重要的设备,因此需要通过仿真设计对其进行参数的优化,使得整个支架的工作特性得到保持、更加高效地进行生产。