大采高综采工作面大块煤破碎装置的研究与应用

2021-11-03张白磊

张白磊

(陕西有色榆林煤业有限公司,陕西榆林 719000)

0 引言

在煤矿井下大采高综采工作面,受周期来压和开采扰动的综合影响,工作面片帮大块煤垮落并进入输送机溜槽中,不仅影响煤流的正常运输,而且很难在输送机卸载点卸载和进入转载机入口点处的箱式输送槽体中,容易造成堵塞和设备停机。厚煤层采取大采高放顶煤采矿工艺过程中,煤层发生垮落所出现的大块煤,随着采煤机的不断改进,部分大块煤在采煤机配套破碎机和支架插板的往复运动下得以破碎,但是仍然常发生大块破碎不彻底、不及时的情况,严重影响煤矿高效生产工作。鉴于此,引进滚筒式大块煤预破碎装置,从根本上解决大采高综采工作面大块煤破碎难题。

1 应用条件简介

该矿井302 盘区东西长约5.9 km,南北宽约3.7 km,面积约21.3 km2,3 号煤层埋深225~260 m,平均7.46 m,煤层倾角小于1°,为近水平煤层。采用一次采全高大采高采煤法,顶板采用全部垮落法,30201 综采工作面,工作面走向长约6000 m,工作面布置长300 m,设计生产原煤能力不小于3000 t/h。煤层基本顶板厚14.54~49.86 m,岩性以中细粒砂岩为主,煤层顶板属中等冒落顶板—难冒落顶板。

2 工作面配套设备

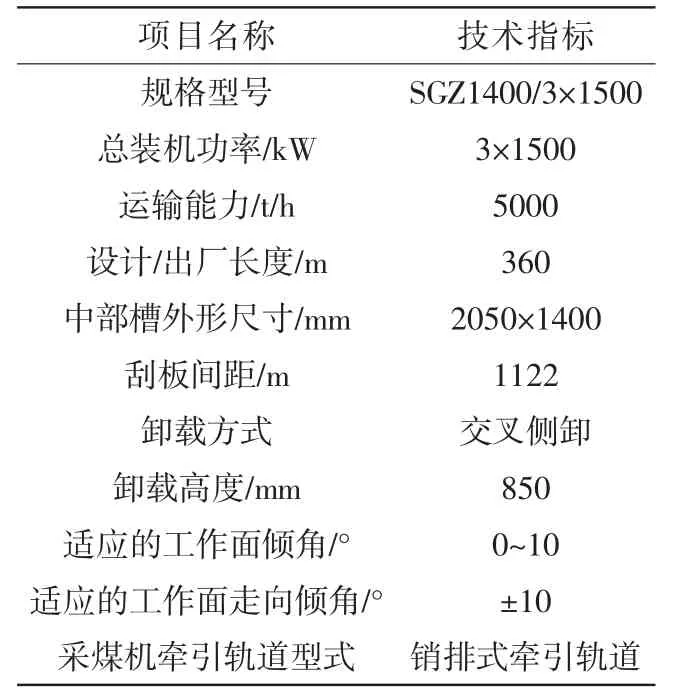

采煤机SL1000,总装机功率2640 kW;中部支架ZY21000/36/75D,中间过渡支架ZY21000/36/75D,大侧板过渡支架ZY21000/36/75D,端头支架ZYT21000/28/53D,刮板输送机SGZ1400/4500 型,转载机SZZ1600/1000。其中刮板输送机采用变频一体机+摩擦限矩器+减速器传动方式,刮板链速为0~1.65 m/s,卸载部为交叉侧卸式,刮板输送机主要的工作技术参数见表1。

表1 刮板输送机技术指标

3 滚筒式大块煤预破碎装置

3.1 安装位置

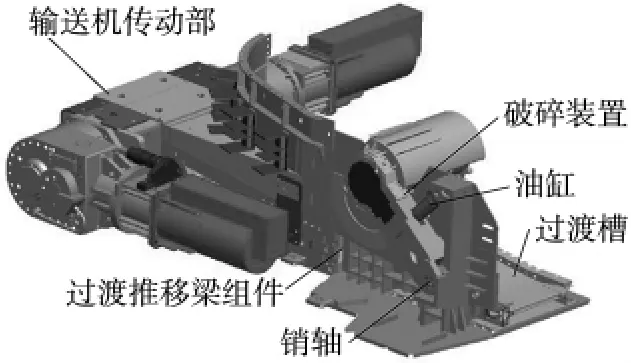

破碎装置安装在刮板输送机机头过渡槽上方,采用悬臂结构形式,可以在不占用刮板运输机正常煤流情况下,将大块煤均匀破碎,有效保证煤流的正常输送,安装位置如图1 所示。

图1 破碎装置安装位置

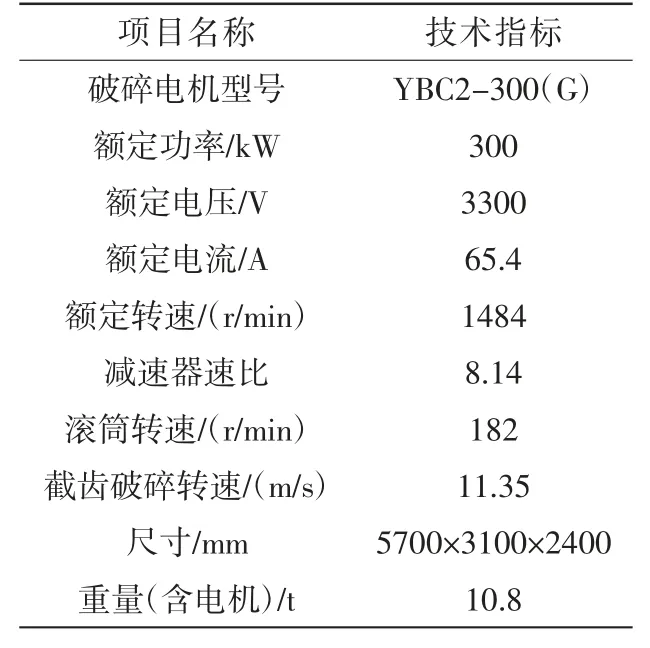

3.2 主要参数(表2)

表2 主要参数

3.3 主要结构组成

破碎装置主要由驱动电机、破碎头减速器、臂架、破碎滚筒等组成。

(1)电机:直接安装于破碎头内,臂架内无传动机构,机械减速部分全部集中在破碎头中;电机型号为矿用隔爆三相交流异步电机,可用于环境温度≤40 ℃,外壳水套冷却,电机以接线喇叭口为中心上下对称,方便安装拆卸。

(2)减速器:减速器为行星减速器,一级行星齿轮传动,由太阳论、行星轮、内齿圈、齿轮轴及轴承座、轴承杯、轴承等组成,驱动电机输出轴与太阳轮通过花键联接,将动力传递至减速器,行星架输出轴通过花键与破碎头滚筒的法兰联接,将动力传递给破碎滚筒。

(3)破碎滚筒:滚筒表面线性分布镐型截齿,截割破碎效率高,运行稳定;滚筒法兰与轴承座配合并通过轴承支撑于轴承杯上,轴承杯与内齿圈、臂架通过螺栓、定位销子固定为一体,滚筒的另一端通过轴承支撑在臂架上。

(4)臂架:臂架外置和安装于过渡槽处的连接耳铰接,通过与过渡槽铰接的液压缸实现升降,悬臂结构可左右通用(需更换破碎滚筒及弧形护板)。

3.4 电液控制装置

控制装置主要由矿用隔爆兼本质安全型设备组成,如控制器、电源箱、电液控换向阀组、电磁阀驱动器、手自一体换向阀组、遥控器等,可实现单个破碎锤的电控升降控制、手动升降控制、闭锁和紧急停止功能;远程遥控装置可在20 m 的范围内根据实际情况实时调整高度,有效保护操作人员人身安全。

3.5 保护功能

(1)机械保护:电机内置扭矩保护轴,避免使用过程中过大的冲击载荷对破碎装置内部零件造成破坏,扭矩轴断裂后可从电机后部直接取出进行更换,无需拆卸整个破碎装置。

(2)液压保护:在液压缸进液腔处装设安全阀,当破碎装置运行时,遇到大块煤破碎载荷过大时液压缸腔内压力增大,安全阀开启,实现对油缸的保护。

(3)电机过载保护:通过检测破碎装置电机运行电流,在远程控制开关上设置过载保护限值,通过过载保护跳闸,实现对电机的保护。

3.6 与采煤机干涉问题

此次增设的破碎装置通过地面安装调试试验,模拟井下生产实际,将采煤机牵引至机头极限位置,重点检查破碎装置与采煤机摇臂、采煤机摇臂之间的距离;将破碎装置油缸完全伸缩,检查与刮板输送机、液压支架之前的距离;通过检查确认破碎系统的安全距离满足要求,不会发生干涉。

4 注意事项

(1)冷却:使用开机前应先检查冷却水的水压水量,先通水后启动电机,严禁断水使用,当电机长时间运行停机后,待电机冷却后再关闭冷却水。

(2)润滑:减速箱内注入N320 齿轮油,油位不超过行星减速器中心,注油量约10 L;破碎装置行星头支撑在臂架上的轴承(710×870×74),使用二硫化钼极压锂基润滑脂进行润滑。

(3)操作:开机前检查所有人员必须在机器安全距离范围之外,并检查滚筒有无卡死现象、油位是否符合规定要求、截齿是否齐全等。

5 破碎装置的应用效果

滚筒式大块煤预破碎装置在杭来湾矿井302 盘区应用以来,逐步发现存在以下优势:

(1)彻底解决大块堵塞问题。设备运行期间,大块破碎均匀,从根本上解决了输送机卸载点以及转载机入口的大块煤堵塞问题。

(2)生产效率显著提高。该设备集破碎、清煤功能于一体,利于高产、高效工作面实现连续采煤。每班割煤量由以前的3 刀提高到4 刀,效率提高30%左右,生产效率显著提高。

(3)实现减员增效。该设备结构紧凑、操作简单,与工作面电液控集成,配合视频监控系统,实现远程遥控。大块破碎岗位实现与其他岗位作业人员的合并,减员4 人,实现减员增效。

6 发展方向

目前大块煤预破碎装置的应用研究尚未发展成熟,将来可根据煤矿生产实际需要及智能化采煤需求,在液压油缸安设行程传感器、压力传感器,破碎装置上安设冷却水压力及流量传感器、电机温度传感器等,全方位监测运行数据,实时分析,完善综合保护功能,同时辅助视频监控、人员定位等系统,远程集控操作大块煤破碎装置。

7 结束语

通过引入大块煤破碎装置,可基本解决大采高综采工作面刮板运输机机头处的大块煤堵塞问题,降低人工劳动负担,减少事故发生概率,提高采煤生产效率。同时,可根据工况条件对煤块大小的要求和工作面输送量调整破碎滚筒的高度,在没有大块煤落下时,将破碎滚筒调到最高点并停机,节能降耗。综合来看,其安全效益、经济效益均较为显著,可有效满足煤矿综采工作面安全、快采、快推的需求。