低热硅酸盐水泥与粗粒花岗岩骨料配合比试验研究

2021-11-03胡建立

胡建立

(中国水利水电第七工程局有限公司,成都,610213)

1 工程概况

双江口水电站位于四川省阿坝藏族羌族自治州马尔康市和金川县境内,是大渡河流域水电梯级开发的上游控制性水库,坝址位于大渡河上源河流足木足河与绰斯甲河汇合口以下约2km处。电站装机容量2000MW,多年平均发电量77.07亿kW·h,水库正常蓄水位2500m,总库容28.97亿m3,调节库容19.17亿m3。工程为Ⅰ等大(1)型工程,枢纽主要建筑物为1级建筑物,枢纽工程由拦河大坝、泄洪建筑物、引水发电系统等组成。拦河大坝为砾石土心墙堆石坝,最大坝高312m,坝顶高程2510m,最大坝高312m,坝顶宽度16.00m,坝顶长度639.0m。

双江口水电站心墙盖板混凝土设计指标为C25W10F50,左、右岸岸坡盖板厚度为50cm,标准仓号规格为16m(宽)×20m(高),内部设置φ14单层钢筋,钢筋与模板间保护层厚10cm;河床盖板混凝土设计厚度100cm。各仓间均设置结构缝,结构缝由铜止水、苯板、三道沥青及GB止水条组成,上游端头结构缝内设置止水槽,仓内设置φ12单层钢筋网,网格间排距12.5cm×12.5cm。

2 原材料选择

为有效控制盖板混凝土内部温度,降低盖板混凝土绝热温升值,在盖板混凝土配合比试验前,进行了原材料优选,主要措施有:①采用低热硅酸盐水泥;②采用Ⅰ级粉煤灰;③采用高性能减水剂。

2.1 水泥

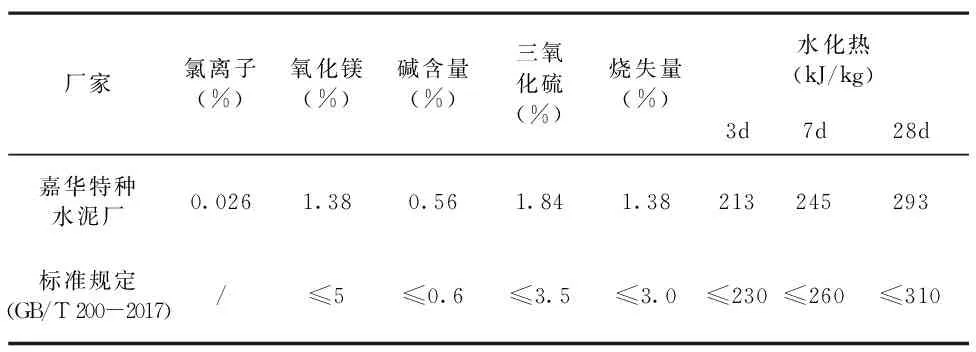

低热水泥具有硅酸三钙(C3S)含量低,硅酸二钙(C2S)含量高的特点,使得低热水泥具有水化热小,早期强度低,后期强度高等特性,能够有效防止或减少大体积混凝土因温度应力导致的开裂问题。低热水泥为嘉华特种水泥股份有限公司生产的P·LH42.5水泥。水泥检测结果见表1、表2。

表1 水泥物理力学性能检测结果

表2 水泥化学组成及水化热检测结果

2.2 粉煤灰

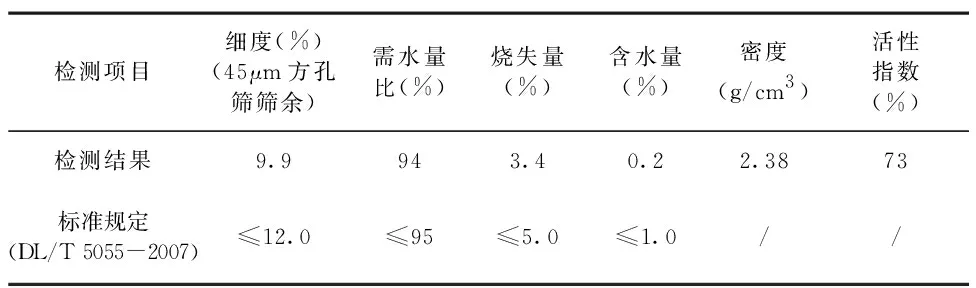

品质优良的Ⅰ级粉煤灰有“固体减水剂”之称,能够有效地减少混凝土单位用水量,改善和提高混凝土的性能。粉煤灰采用搏磊F类Ⅰ级粉煤灰。粉煤灰检测结果见表3。

表3 粉煤灰检测结果

2.3 骨料

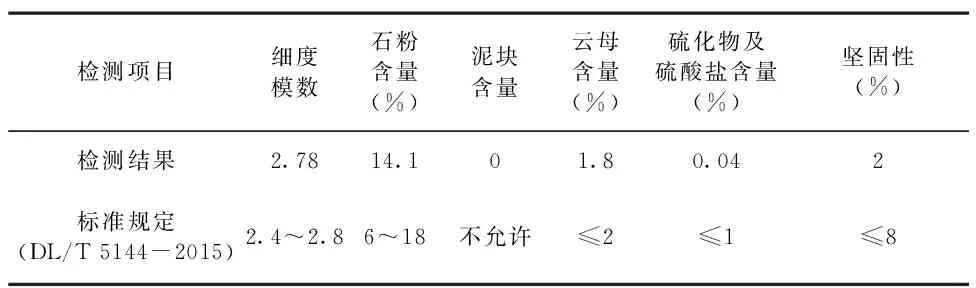

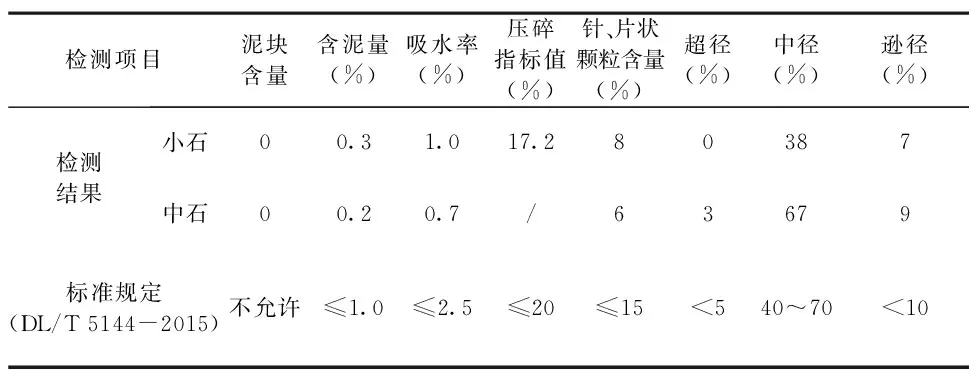

生产粗、细骨料的原岩为黑云钾长花岗岩,非碱活性骨料。粗骨料分为二级,粒径5mm~20mm、20mm~40mm。细骨料和粗骨料检测结果见表4、表5。

表4 细骨料检测结果

表5 粗骨料检测结果

2.4 外加剂

采用苏博特的高性能型减水剂和引气剂。减水剂及引气剂各项指标满足《水工混凝土外加剂技术规程》(DL/T 5100-2014)的技术要求。

3 混凝土配合比试验

3.1 第一阶段配合比试验

第一阶段混凝土配合比试验由于双江口水电站1#砂石骨料生产系统尚未投产,配合比试验使用的砂石骨料采用把原岩运输至锅浪跷水电站加工生产。生产骨料的原岩单轴饱和抗压强度64.7MPa,软化系数0.72;细骨料石粉含量为17.8%,云母含量2.0%;粗骨料粒形较差,尖锐棱角较多,类似针片状颗粒较多。第一阶段的配合比试验成果见表6。

表6 第一阶段混凝土配合试验成果

第一阶段配合比试验混凝土单位用水量较大,坍落度50mm~70mm时,单位用水量达到132kg/m3~135kg/m3。当混凝土拌和物含气量小于4.5%时,拌和物出现和易性不好、黏聚性差的现象。同时,混凝土拌和物中细料(砂浆)出现下沉速度较快,混凝土出现死板、不柔和的现象,导致混凝土施工性能较差。因此在进行配合比试验过程中混凝土拌和物含气量按4.5%~6.0%进行控制。

3.2 第二阶段配合比试验

外加剂厂家针对第一阶段配合比试验成果对减水剂配方进行调整,减水剂母体为醚类,属于大减水体系,其主链较长、侧链较短,具有减水率高、释放快,敏感性较强的特点。配合比试验时减水剂固含量为20.7%。

第二阶段混凝土配合比试验使用的骨料为双江口水电站1#砂石骨料系统生产的骨料。细骨料的石粉含量较高达到14%~23%,云母含量1.7%;粗骨料粒形较差,尖锐棱角较多,类似针片状颗粒较多。

3.2.1 石粉含量区间的确定

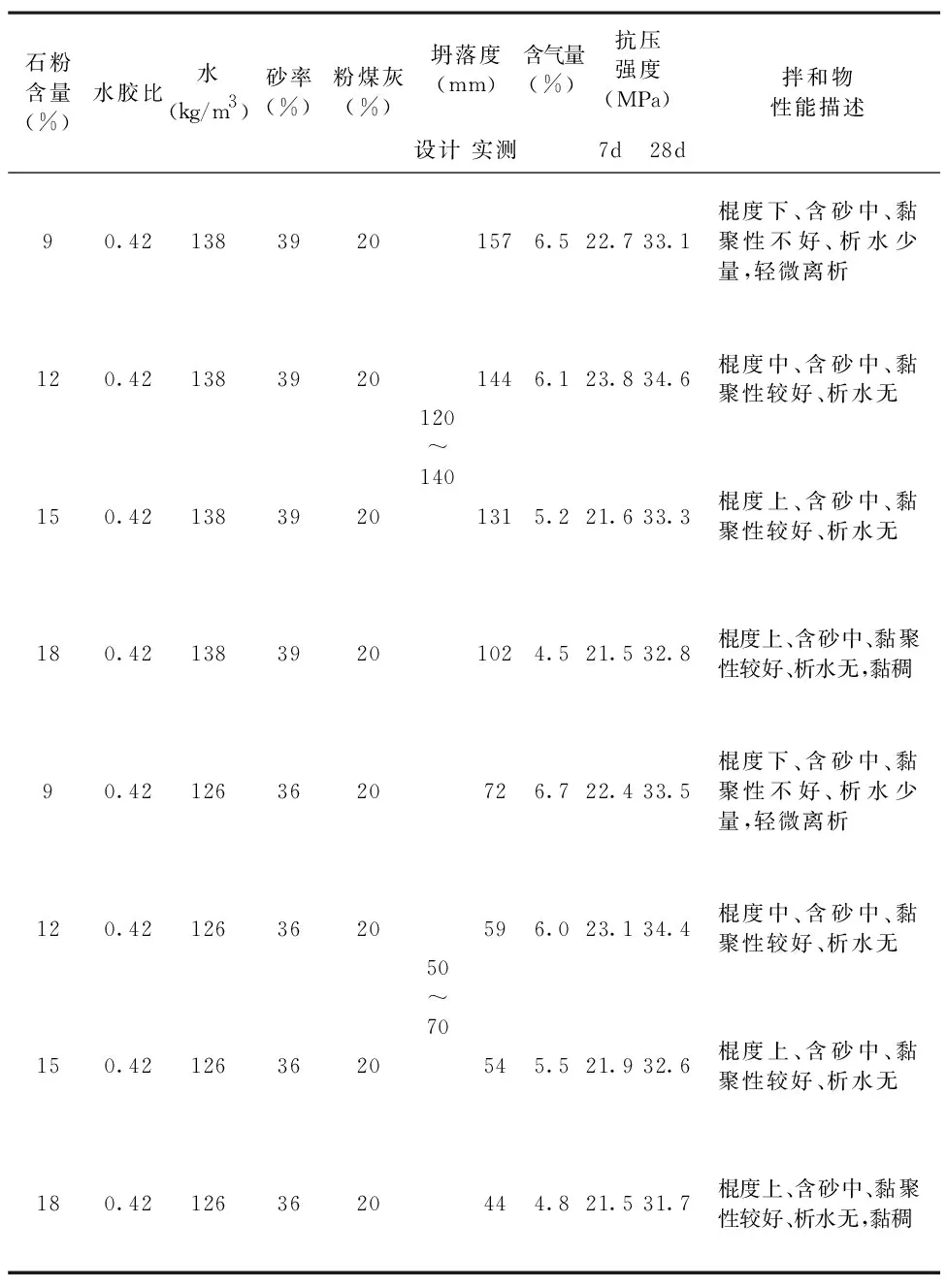

在第二阶段配合比试验中出现混凝土拌和物和易性不稳定,黏稠、流动性差的现象。对拌和物结果分析:主要原因是石粉含量不稳定,且部分细骨料中石粉偏高。为解决此问题,采用9%、12%、15%、18%的石粉含量进行混凝土拌和物性能及抗压强度试验,优选最佳石粉含量区间。不同石粉含量混凝土性能试验结果见表7。

表7 不同石粉含量混凝土性能试验结果

对表7的数据进行分析:随着石粉含量的增加,混凝土拌和物坍落度及含气量减少,石粉含量较少时(9%)混凝土和易性较差,石粉较高时(18%)混凝土粘稠,流动性差;石粉含量为12%~15%混凝土和易性较好且强度较高,含气量也较为合适。因此在进行配合比试验时细骨料石粉含量控制在12%~15%范围内。

3.2.2 第二阶段配合比试验成果

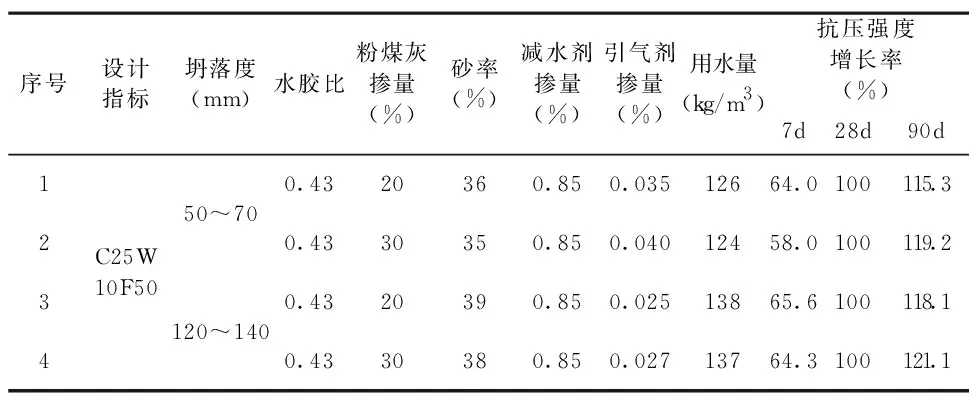

第二阶段配合比试验时,砂细度模数为2.72,石粉含量采用推荐石粉含量12%~15%中值±1%;减水剂采用调整配方后的减水剂;粉煤灰掺量调整为20%、30%。第二阶段配合比试验结果见表8、表9、表10。

表8 不同温度对混凝土凝结时间的影响

表9 混凝土配合比参数及强度增长率

表10 混凝土变形性能

第二阶段配合比试验过程中存在的问题:①当含气量小于4.5%时,混凝土拌和物出现黏聚性差、细料(砂浆)出现下沉速度较快,混凝土死板、不柔和,导致混凝土施工和易性较差;②减水剂掺量较高,减水剂对原材料的敏感性强,拌和物复现性差。

3.3 第三阶段配合比试验

为解决第二阶段配合比试验存在的问题,外加剂厂家再次进行了减水剂配方调整。减水剂母体为醚类,属于高和易性体系,其主链较短、侧链较长,支链嫁接特定基团,具有减水效果释放平缓,减水率适中,适应性强的特点。配合比试验时减水剂固含量为29.2%。第三阶段混凝土配合比试验使用的骨料与第二阶段相同,砂细度模数为2.78,石粉含量14.1%,云母含量1.8%;粗骨料仍然存在粒形较差,尖锐棱角较多,类似针片状颗粒较多的现象。

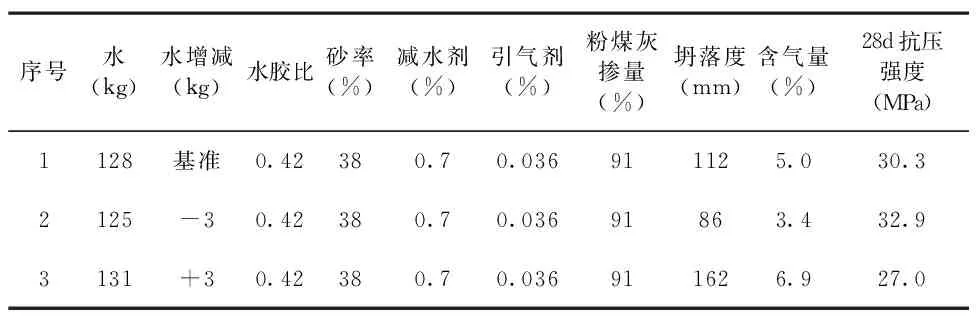

3.3.1 减水剂掺量的确定

第三阶段配合比试验初选减水剂掺量为0.7%,但在配合比试验过程中出现了减水剂掺量为0.7%时混凝土中砂浆下沉速度较快,砂浆下沉后混凝土出现表面粗骨料裸露,有轻微离析现象,同时混凝土出现复现性差的状况。因此进行了固定各种材料用量不变,只增减3kg减水剂与用水量的敏感性试验。试验结果见表11。

表11 减水剂与用水量敏感性试验结果

对表11的检测结果分析:减水剂掺量为0.7%,减水剂与用水量具有较强的敏感性。用水量略微变化,混凝土坍落度、含气量、抗压强度波动较大,这将导致在混凝土生产过程中拌和质量无法控制。因此,在进行配合比拌制过程中经过试验将减水剂掺量降低至0.62%~0.63%。

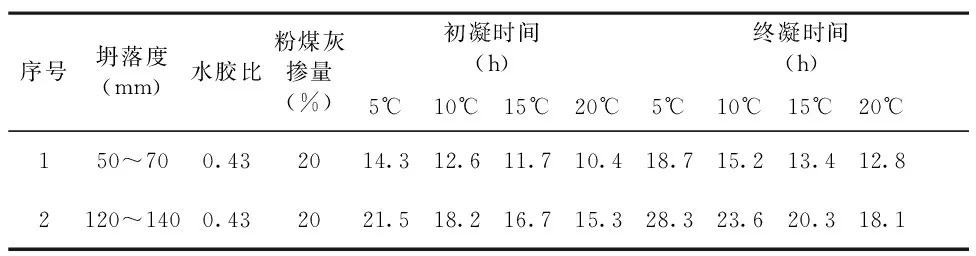

3.3.2 粉煤灰掺量对凝结时间的影响

双江口水电站所处地理位置不同季节温度变化较大,为满足不同季节施工需要,进行了粉煤灰掺量10%、20%、30%的凝结时间试验。不同粉煤灰掺量凝结时间试验结果见表12。

表12 不同粉煤灰掺量凝结时间试验结果

3.3.3 第三阶段配合比试验成果

第三阶段混凝土配合比试验结果见表13。

4 配合比试验取得的成果

双江口水电站原岩为黑云钾长花岗岩,原岩颗粒粗大,岩块中云母含量较高,耐磨性较差;原岩加工成混凝土骨料后,细骨料中云母含量较高,粗骨料表面粗糙,粒形较差,类似针片状含量较多。通过配合比试验研究,取得如下成果供类似工程参考:

(1)混凝土拌和物含气量较小时,混凝土和易性及施工性能差,在生产过程中应加强混凝土含气量控制;

(2)混凝土凝结时间较长,温度对混凝土凝结时间有着显著影响;

(3)石粉含量对混凝土性能有着显著影响,配合比试验应选择合理的石粉含量区间,骨料生产应控制石粉含量;

(4)混凝土抗压弹性模量较小,具有较好的变形适应能力。

5 结语

双江口水电站心墙盖板混凝土采用低热水泥、粗粒花岗岩作为混凝土原材料虽然取得了一定的试验成果,但仍然存在一些问题,需要进一步研究探索:

(1)不同减水剂母体种类对混凝土和易性及抗压强度具有显著影响,减水剂母体种类和混凝土的匹配性应进一步研究;

(2)减水剂减水效果较高时,减水剂敏感性较强,不利于混凝土拌和质量控制,合理的减水率应进一步研究;

(3)混凝土凝结时间较长,曾在混凝土中掺加早强剂缩短混凝土凝结时间试验,早强剂掺量达到3%时,凝结时间仅缩短约1h,效果不明显,如何有效缩短混凝土凝结时间应进一步研究;

(4)粗粒花岗岩加工后存在粗骨料表面粗糙,粒形较差,类似针片状含量较多的现象,应进一步研究骨料生产工艺的适配性,提高骨料质量。