自具微孔聚合物PIM-1膜在气体分离领域的研究进展

2021-11-03郭海燕彭东来冯孝权金业豪田志红王景张亚涛

郭海燕,彭东来,冯孝权,金业豪,田志红,王景,张亚涛

(郑州大学化工学院,河南 郑州 450001)

工业生产中的分离过程占全球能源消耗的很大一部分,因此迫切需要寻找一种效率高且能耗低的分离技术以提高能量使用效率[1]。与传统的分离技术(如深冷分离、胺吸收、低温蒸馏等)相比,膜分离技术具有设备小巧、操作过程简单、不发生相变、环境友好等优点[2]。近年来,膜分离技术得到了快速发展,是最具潜力的新一代气体分离技术[3]。目前,气体分离膜的全球市场每年为10亿~15亿美元,主要集中在天然气处理、氮气生产、有机蒸气和氢气回收四个应用领域[4]。但受制于膜的分离性能及稳定性,目前可工业化的气体分离膜十分有限,主要为聚酰亚胺、乙酸纤维素、聚砜和聚酰胺[5]。然而,这些传统有机聚合物膜的气体渗透性较差,为满足分离需求,需要增大膜组件面积,这会增加使用成本,从而进一步制约了有机膜的推广应用[6]。

非晶态、高比表面积的固有微孔聚合物是一类新型有机微孔膜材料,通常具有较高的气体渗透性,在气体分离膜中具有很大的应用潜力[7-9]。第一代固有微孔聚合物发展于19 世纪80 年代,这类基于双取代聚乙炔的线型玻璃聚合物可表现出非常高的气体渗透性,但其选择性较低[10-12]。例如,聚(1-三甲基硅基-1-丙炔)(PTMSP)的O2渗透性超过了10000Barrer,即7.5×10-14m2/(s·Pa),但是O2/N2的选择性仅1.5,较低的选择性限制了它们的工业化应用[10]。第二代固有微孔聚合物(polymers of intrinsic micro-porosity,PIMs)由Budd 和Mckeown等[7,13]在2004 年首次提出,它是一类由扭曲、刚性单体组成的微孔聚合物。这些连通的微孔可使PIMs 膜的气体分离性能突破传统聚合物膜气体渗透性与选择性之间的限制(所谓的Robeson上限),因此关于PIMs的研究越来越多。

通过近二十年的发展和革新,目前已有上百种PIMs,它们大致分为三类:基于螺旋双茚满(SBI)的PIMs[8,14-15]、基于Tröger’s Base(TB)的PIMs[16-18]和基于聚酰亚胺(PI)的PIMs[19-22]。PIM-1 作为一种基于SBI的梯形PIMs(分子模型见图1),是最具代表性的PIMs 材料,具有0.4~0.8nm 的微孔结构、高达850m2/g 的比表面积以及良好的热稳定性,在气体分离、油水分离、催化和传感器等领域均有较好的应用前景[7-8,23-24]。通过溶剂蒸发法制备的纯PIM-1 膜具有高达20%~25%的自由体积,因此其气体渗透阻力较小,渗透性较高;但是纯PIM-1膜的气体选择性较低,并存在物理老化、塑化现象,影响了其工业化应用[6,8,13]。为提高PIM-1膜的分离性能及其稳定性,研究者进行了多种尝试,包括功能化改性PIM-1、交联改性PIM-1膜、制备混合基质膜等。基于以上论述,本文着重梳理并总结了纯PIM-1膜、改性PIM-1膜和PIM-1混合基质膜在气体分离领域的研究进展,并对其发展作出了展望,以期对微孔聚合物膜的商业化进程有所推动。

图1 PIM-1刚性扭曲结构的分子模型[23]

1 气体分离膜的性能指标

1.1 渗透系数与选择性

气体分离膜的性能主要由两个关键指标决定。

一是气体的渗透系数P,定义为已知压力和膜厚时的气体流量,见式(1)。

式中,Pi和Ni分别为气体组分i的渗透系数和体积流量;l为膜厚;p1和p2分别为膜下游、上游的压力。Pi的常用单位为Barrer,定义为式(2)。

式中,STP代表标准状况下。

二是气体对的渗透选择性,理想状态下的渗透选择性定义见式(3)。

式中,α是渗透选择性;Pi和Pj分别为气体组分i和j的渗透系数。

1.2 Trade-off效应

聚合物膜的渗透系数与渗透选择性之间往往存在Trade-off 关系,即高渗透性对应着低选择性。1991年,Robeson[25]证明性能极限的存在,并在各气体对的渗透系数与渗透选择性的双对数坐标系中绘制了纯气体上限,即Robeson 上限。从那时起,Robeson上限成为评价气体分离膜性能高低的标准。随着PIMs材料以及膜分离技术水平的提高,上限在2008 年进行了第一次上调[26],随后关于O2/N2、H2/N2、H2/CH4的上限在2015年进一步调整[27]。

2 气体在聚合物膜内的传递模型

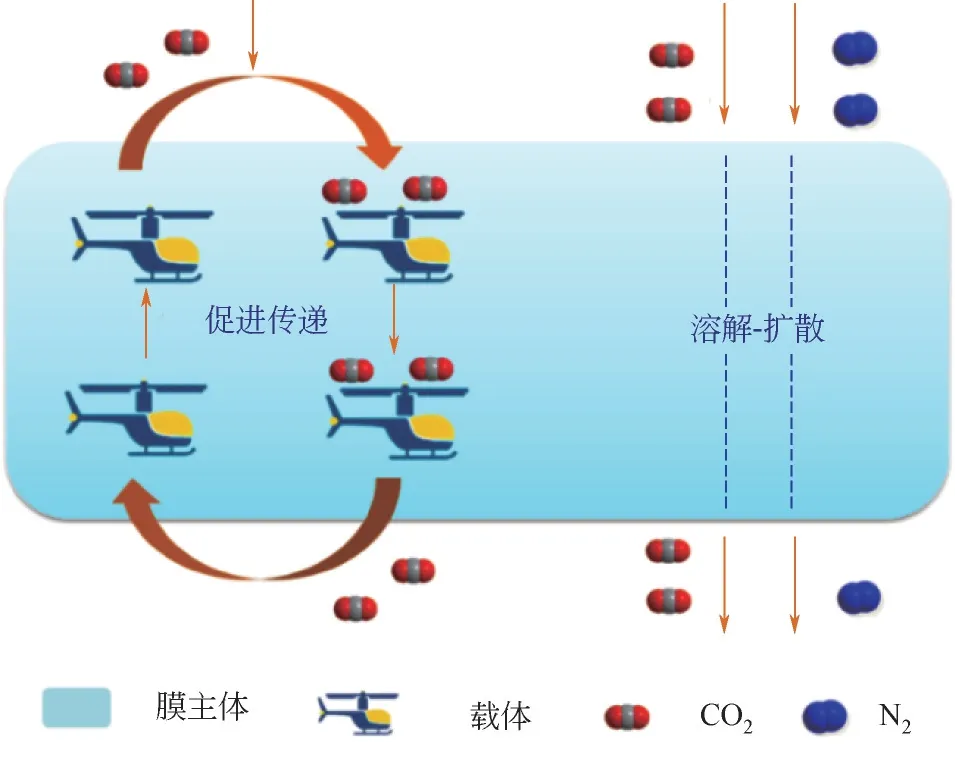

溶解-扩散模型和促进传递模型是目前气体分离膜中的常用模型,见图2。气体分子在膜内的传递是一个复杂的过程,通常是两种模型共存的情况[28-29]。从仿生角度理解,气体通过膜的传递过程类似于生物学上的物质跨膜运输。溶解-扩散模型类似于自由扩散,而促进传递模型类似于协助扩散,这个过程需要载体的参与。

图2 气体在膜内的传递模型(以可移动载体为例)

2.1 溶解-扩散模型

在溶解-扩散模型中,气体分子在膜中的渗透过程可分为三步:

①分子与膜接触,吸附和溶解在膜的进料侧表面;

②吸附和溶解的分子在压力、温度或浓度梯度等驱动下通过膜扩散,到达膜的渗透侧;

③分子在渗透侧表面解吸。

在这个过程中,气体的渗透系数由溶解系数和扩散系数决定,用方程表示为式(4)。

式中,Di代表扩散系数,104m-2·s-1;Si代表溶解系数,cm3(STP)/(cm3·cmHg),换算为标准单位为7.5×10-4Pa-1[30-31]。

其中溶解系数受渗透气体的可凝性、聚合物的自由体积以及渗透气体与聚合物之间的相互作用影响,而扩散系数取决于渗透气体的大小和形状、聚合物的自由体积、自由体积分布以及聚合物链的柔性[32]。一般来讲,CO2、CH4、C2H4等可凝性气体容易溶解,H2、He等小尺寸气体容易扩散[5]。

2.2 促进传递模型

在气体分离膜中,促进传递模型简化为目标气体分子与膜内载体可逆地形成中间产物以促进扩散的过程。促进传递模型中的载体可分为移动性载体和固定载体。液体膜中的载体一般是可移动的,目标成分随着载体的移动到达下游。聚合物膜中的载体通常是固定的,目标成分从一个载体跳跃到另外一个载体完成扩散[33]。常用于CO2捕集的载体有氨基、羧基等[28,34-35];氧气富集的载体为钴卟啉;烯烃烷烃分离的载体为Ag+、Cu+[31]。

3 PIM-1与PIM-1膜

3.1 合成与气体分离性能

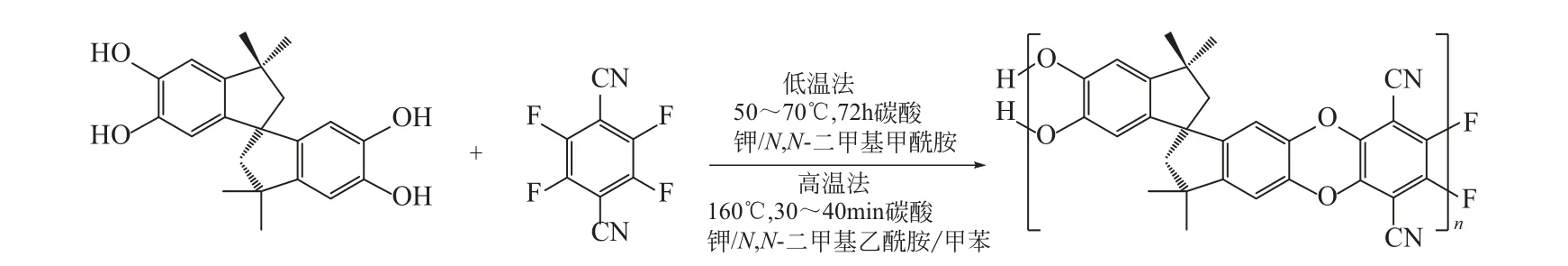

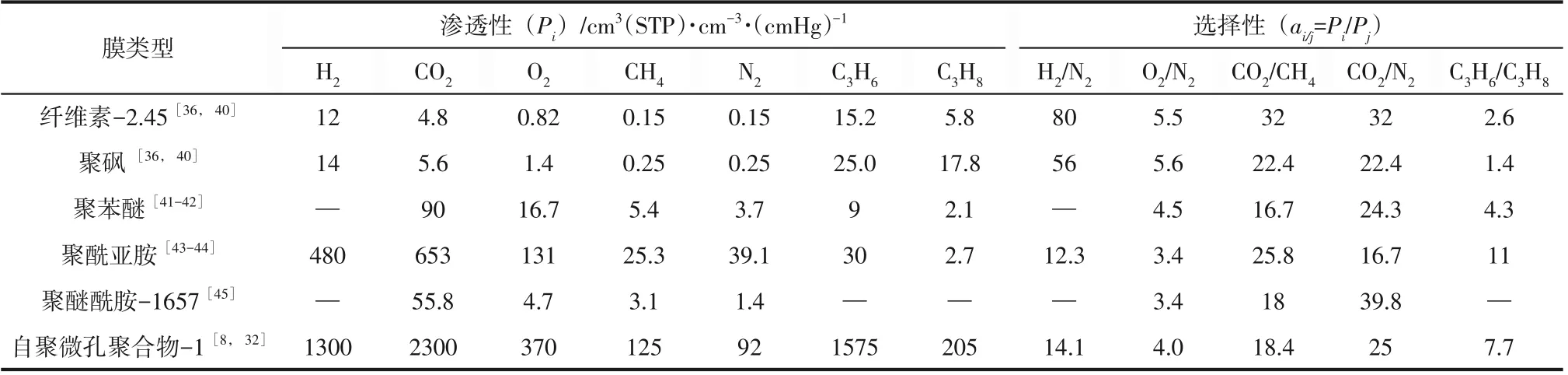

PIM-1是一种荧光黄色的聚合物,由两种商业单体5,5',6,6'-四羟基-3,3',4,4'-四甲基-1,1'-螺旋双茚满(TTSBI)与四氟对苯二腈(TFTPN)通过双芳香亲核取代反应得到。PIM-1通常有高温、低温两种合成方法,见图3。其中低温法是最早使用的方法,而高温法用时较短,且产物纯度较高[1,7,36-37]。PIM-1 能够溶解于四氢呋喃、氯仿、二氯甲烷等极性溶剂,可通过溶液蒸发法制备成膜[32,38]。成膜后的PIM-1 仍可保留其微孔结构,因此PIM-1膜对大多数气体的渗透系数都很高,可高出传统膜材料1~2个数量级,但是选择性适中,见表1[8,36]。一般情况下,PIM-1膜对不同气体的渗透性顺序为:CO2(3.3Å)>H2(2.89Å)>He(2.6Å)>O2(3.46Å)>CH4(3.76Å)>N2(3.64Å)。一方面是由于微孔结构的存在,动力学尺寸较小的H2和He 在PIM-1 膜中的扩散阻力较小,具有较高的渗透性[8];另一方面是因为CO2和CH4属于可凝性气体,溶解系数高,渗透性比相同尺寸的非冷凝性气体大。另外,PIM-1分子链中的极性基团氰基与CO2中电负性较强的氧发生静电作用,这进一步增加了CO2的溶解系数,使CO2的渗透性超过小分子的H2和He[2,39]。其中PIM-1膜对O2/N2、CO2/CH4的分离性能超越了Robeson上限,是O2富集、CO2捕集的候选膜材料[8]。

图3 PIM-1的合成过程与方法

表1 部分传统聚合物膜与纯PIM-1膜的气体分离性能

3.2 分离性能的影响因素

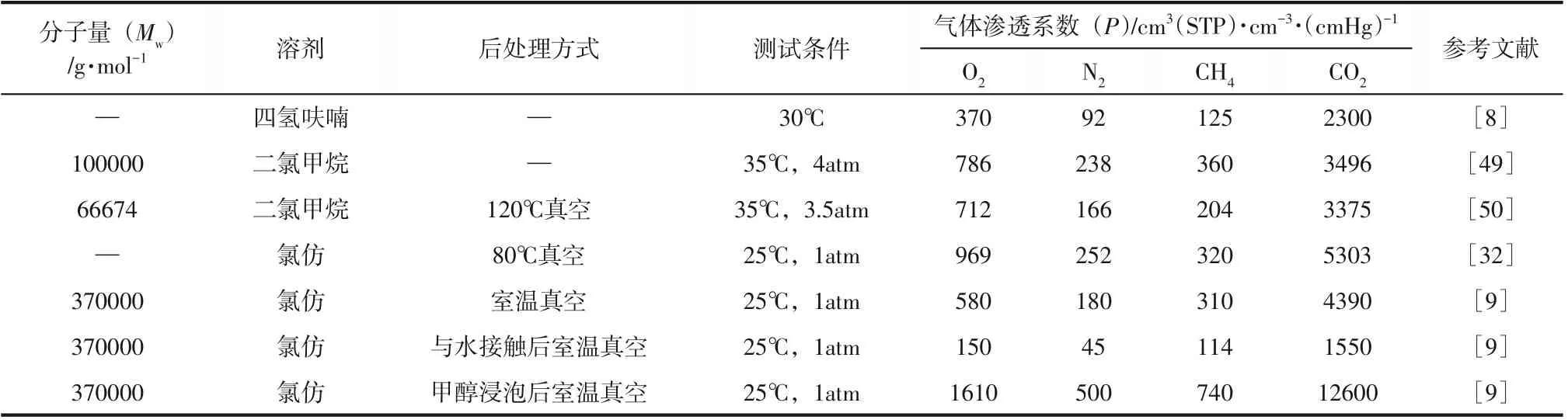

PIM-1膜的实际分子链排布以及自由体积的大小与聚合物的分子量、铸膜溶剂、处理温度以及溶剂后处理等都有关系,而这些因素会直接影响膜的气体分离性能。但是这些因素往往是相互影响的:铸膜溶剂影响膜的溶解系数[32];加热干燥有助于去除膜内残余的溶剂以消除溶剂的影响,但高温亦有可能使膜内微孔皱缩,从而减小膜的气体渗透系数。另外,不同实验室合成的PIM-1的分子量也有所差异,详见表2。除了这些因素以外,PIM-1 成膜后与不同的溶剂接触也会影响它的气体渗透性能。Budd等[9]研究了溶剂后处理工艺对PIM-1膜气体分离性能的影响,经过甲醇处理的PIM-1 膜的O2渗透系数提升了将近3 倍,而与水接触会使PIM-1 膜的气体渗透系数下降,见表2。原因可能是甲醇会导致PIM-1膜的溶胀[46],同时也会置换出膜孔中残留的溶剂,从而增加自由体积[47];但是水不仅不能使PIM-1 膜溶胀,还会渗透到多孔结构中,从而降低其自由体积[48]。

表2 不同纯相PIM-1膜的气体渗透性能

3.3 老化与塑化

老化与塑化现象的产生会严重影响膜的气体分离性能,降低膜的稳定性,因此具有良好抗老化和抗塑化能力的膜是工业化应用的前提和关键。老化是指没有外部条件的影响下,聚合物膜的物理性质随时间发生变化的一种现象,常见于玻璃态聚合物膜。玻璃态聚合物处于热力学非平衡状态,随着时间的推移,聚合物倾向于更加平衡的状态,因此聚合物分子链进行收缩,从而导致链堆积密度增加、自由体积降低、气体渗透性减小[36]。动力学尺寸较大的气体分子易受物理老化的影响,因此H2/N2、O2/CH4等气体对的渗透选择性会随着时间的延长而增加[51-52]。物理老化对玻璃态聚合物的影响较大,尤其是对具有高自由体积的PIM-1膜。在140h内,PIM-1 膜对He 和CO2的渗透系数分别下降20%和40%[49]。另外,PIM-1 膜的老化速率是一个由快变慢的过程。在前100天内可凝性气体的渗透性下降较快,比如CO2和CH4的渗透性分别下降了60%和40%,但是在接下来的350 天里,老化速率减缓,渗透性仅下降了5%~10%[53]。除老化外,塑化是另外一个影响膜性能的因素。在高压的操作条件下,塑化现象对膜性能的影响较为明显。塑化是指随着压力的升高,二氧化碳和碳氢化合物等可凝性气体的渗透系数增加,而渗透选择性下降的现象[32]。产生塑化现象的原因是可凝性气体的吸收使聚合物膜发生溶胀,膜内自由体积增加,而筛分能力下降。发生塑化现象的最小压力称为塑化压力,不同聚合物膜的塑化压力不同,塑化压力越高,表明该膜的抗塑化能力越强。纯PIM-1 膜的塑化压力约为10atm,本身具有良好的抗塑化能力[53-55]。微孔结构的特点使PIM-1膜易受老化影响,限制了PIM-1膜的商业化,提高PIM-1 膜的抗老化能力成为解决PIM-1膜稳定性问题的主要途径。相对老化,关于PIM-1 膜塑化问题的研究较少。一方面是因为PIM-1膜的塑化压力较高,抗塑化能力较强;另一方面是因为受实验室操作条件的限制,一般操作压力不高于10atm。

虽然PIM-1膜对气体分子的渗透系数较高,但是渗透选择性较低,并易受老化现象影响。为了进一步提高PIM-1 膜的气体分离性能与性能稳定性,多种改性PIM-1 的方法被提出,如功能化改性PIM-1、交联改性PIM-1膜、制备混合基质膜等。

4 改性PIM-1膜

4.1 功能化改性

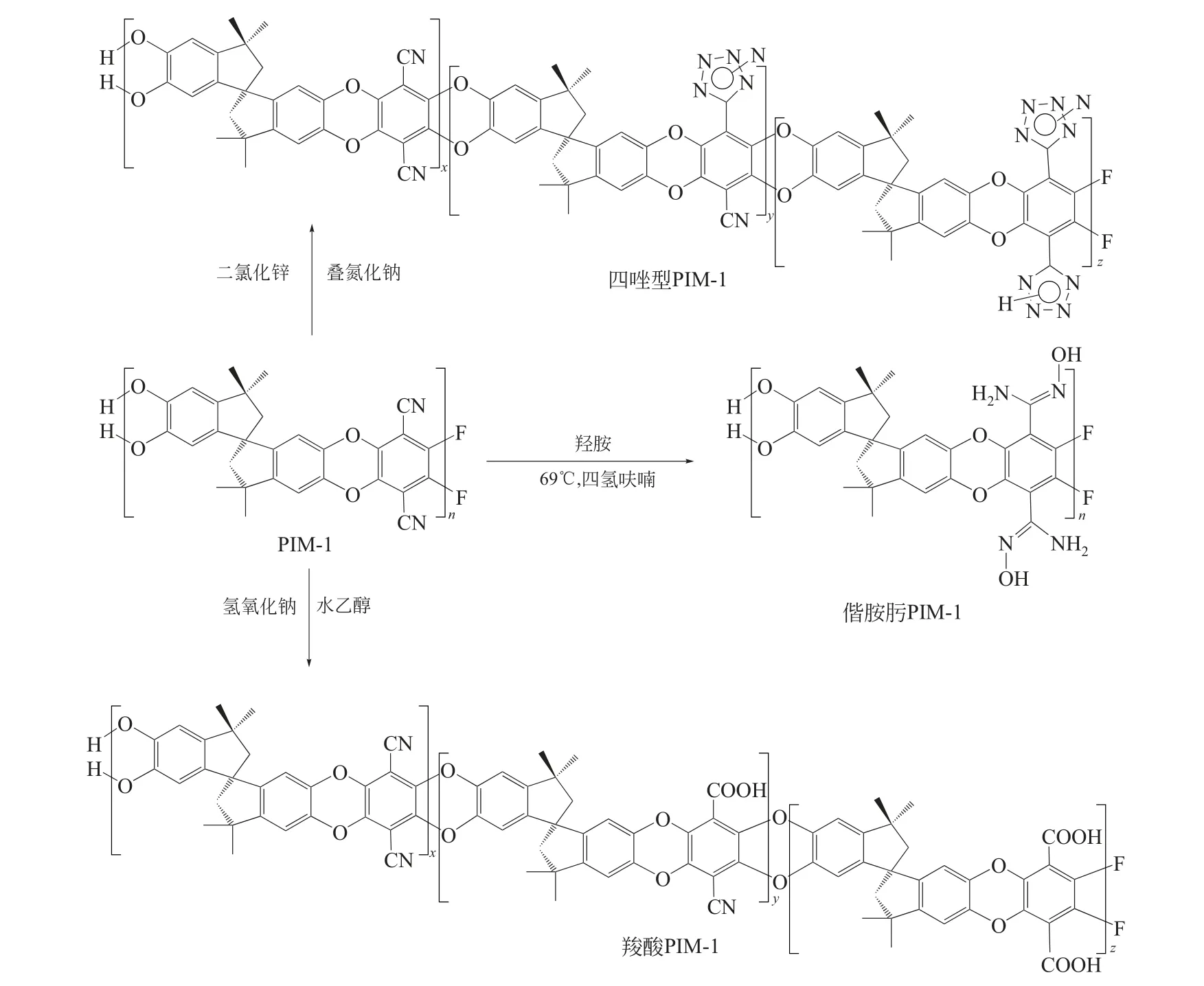

PIM-1中的氰基为极性基团,具有和卤素类似的化学性质,故可通过化学反应将其转化为羧基、偕胺肟基和四唑基等多种官能团,以提升其性能,见图4。Du等[56]率先通过氢氧化钠溶液浸泡的方法得到了羧酸改性的PIM-1膜(命名为CPIM-1),但Satilmis 等[57]指出Du 等忽略了酰胺功能化中间体的形成,得到的PIM-1膜仅有20%的羧酸基团。Jeon等[58]通过延长水解时间的方法得到了含有92%羧酸基团的PIM-1 膜,其对CO2的渗透系数下降了97.5%,但是CO2/N2的选择性提高了267%。Patel等[59]将PIM-1 与羟胺反应得到偕胺肟化PIM-1,提高了PIM-1对CO2的吸附能力。Swaidan等[35]报道了偕胺肟化PIM-1(命名为AO-PIM-1)膜的气体分离性能,该膜对CO2的渗透系数由5919Barrer,即4.439×10-14m2/(s·Pa)下降到了1153Barrer,即8.648×10-15m2/(s·Pa),但是对CO2/CH4的选择性提高了近3 倍,高达34,超过了CO2/CH4的2008 年Robeson上限。由于AO-PIM-1存在链间氢键,可以有效抵抗塑化影响,在20bar(1bar=105Pa)的压力下,AO-PIM-1 膜的CO2/CH4的混合气体选择性仅下降13%,而纯PIM-1膜的相应选择性下降了60%。Du等[60]将PIM-1中的氰基与叠氮化合物通过“click反应”生成四唑型PIM-1(命名为TZPIM-1,见图4),通过调节反应物的配比可以得到不同转化率(50%~100%)的产物。四唑基是一种含氮有机杂环,由于Lewis 酸碱作用和氢键作用,优先吸附和运输CO2,并且抑制其他气体通过。TZPIM-1膜 对CO2的 渗 透 系 数 约 为3000Barrer, 即2.25×10-14m2/(s·Pa),CO2/N2的选择性约为30,超过了CO2/N2的2008 年Robeson 上限。值得一提的是,混合气中CO2/N2的选择性比纯气体的理想选择性高,表明了CO2优先吸附的特点。

图4 功能化改性PIM-1的方法

功能化改性后的PIM-1的溶解性与原始PIM-1不同,不溶于CHCl3、CH2Cl2,而溶于DMF、DMSO、DMAc 等,但仍然是可以溶液加工的膜材料。虽然功能化改性的PIM-1膜损失了一定的渗透性,但选择性均有所提高。另外,功能化改性加强了PIM-1分子链之间的相互作用,使PIM-1膜的抗老化、抗塑化能力得到进一步提高。

4.2 交联改性

交联指将线型高分子链交织成网络结构,是提高膜稳定性的一种有效方法,主要分为物理交联和化学交联[61]。交联后的PIM-1 分子链的活动性受限,刚性更强,往往表现出下降的渗透性、上升的选择性和更优的抗老化、抗塑化性能。

4.2.1 物理交联

物理交联是指聚合物在光和热等条件下发生交联,目前PIM-1的物理交联方法主要有热交联[50]和热氧交联[62]。Li 等[50]研究了PIM-1 膜的热自交联过程,在高温(250~300℃)条件下,PIM-1 中的氰基会形成三嗪环,使PIM-1 形成网络结构,见图5。由于三嗪环属于刚性基团,可使PIM-1 膜保留原本高的自由体积。与纯PIM-1 膜相比,300℃交联2天的PIM-1膜对H2和CO2的渗透系数分别提高了43.6%和18.5%,对H2/N2、CO2/CH4和CO2/N2的渗透选择性也分别提高了147%、230%和100%,性能超越了2008年的Robeson上限,并有较好的长期稳定性(250 天)。Li 等研究的是真空状态下的PIM-1 膜的热交联反应,过程不涉及氧气的参与。接着Song等[62]研究了氧气存在下的PIM-1热交联反应,在氧气的参与下,膜内微孔较狭窄处发生氧化交联,这使膜的孔道变窄,尺寸筛分效应增强。385℃热氧交联后的PIM-1 膜对CO2的渗透率为1100Barrer,即8.25×10-15m2/(s·Pa),对CO2/CH4的渗透选择性为70,该气体分离性能超越了2008 年的Robeson 上限,且可表现出较好的抗老化性能(一年的疲劳测试中保持稳定)。PIM-1 膜的热交联改性是改性方法里较简单的一种,同时也是改性结果中较为理想的一种,可实现膜的渗透性与选择性的双重提高,而PIM-1膜的热氧交联仅可提高膜的选择性。两者主要的不同在于热交联在形成网络结构的同时也形成了刚性结构,而热氧交联仅起到交联后孔道变窄的作用。由此可见,不同结构之间的“协同作用”是提高膜分离性能的有效方法,也是设计高性能膜的新思路。

图5 PIM-1的热交联反应过程[50]

除了热交联PIM-1的方法外,McDonald等[63]提出一种新的物理交联PIM-1膜的方法,将PIM-1膜浸泡在多环芳香烃(PAHs)芘和1-氨基芘的甲醇溶液中,富电子的PAHs 与缺电子的PIM-1 通过电子转移的方式发生交联。交联后的PIM-1 膜对CO2/N2的选择性提高,并且对CO2的渗透性在50天的疲劳测试中保持稳定。类似地,Zhao等[64]将水解后的PIM-1膜分别浸泡在CaCl2、MgCl2、AlCl3的水溶液中制备了多价离子交联的PIM-1膜。离子改性后的PIM-1 膜对O2/N2、CO2/N2、CO2/CH4的渗透选择性提高,渗透性相应降低。其中以Al3+改性的PIM-1膜对CO2/N2的选择性最高,这归因于更高的交联密度。寻找与PIM-1有相互作用的小分子物质是交联PIM-1膜的新思路,具有发展前景。

4.2.2 化学交联

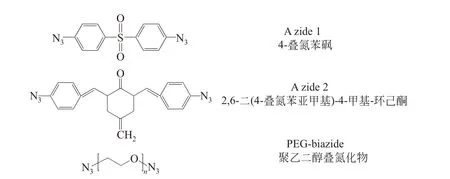

化学交联指发生加成或缩聚反应的交联过程,通常需要添加交联剂。化学交联剂主要是叠氮类化合物,见图6,交联过程的第一步为叠氮化合物降解成氮气和高活性二价氮原子,接着高活性氮原子与PIM-1 中的C—H 键通过加成反应形成共价网络,而氮气作为副产物直接排出。Du 等[65]用4-叠氮苯砜(Azide 1)和2,6-二(4-叠氮苯亚甲基)-4-甲基-环己酮(Azide 2)对PIM-1 进行交联反应,交联改性后的PIM-1膜适合冷凝性气体的分离,如CO2/CH4的选择性在高压条件下比原始PIM-1膜高,C3H6/C3H8的分离性能接近2008年的上限。Khan等[66]选择聚乙二醇叠氮化物交联PIM-1,也得到了类似的结论。化学交联形成的作用力比较强,分子链之间因相互作用强而不容易发生溶胀现象,因此具有较好的抗塑化作用,适合于冷凝性气体的分离。

图6 叠氮类化学交联剂

物理交联和化学交联均可提高聚合物分子链间的作用力,提高PIM-1膜的筛分能力、抗塑化与抗老化能力,具有工业应用的潜力。一般来说,膜筛分能力的提高均伴随着渗透性的下降,为了改善交联PIM-1膜的渗透性可以考虑引入刚性结构。

4.3 紫外线改性PIM-1膜

除了以上涉及的聚合物改性方法外,紫外线也可对PIM-1的分子结构产生影响,实现PIM-1膜改性。Li 等[67]发现紫外线能诱导PIM-1 重排,PIM-1骨架的C—H键断裂,发生分子间迁移,形成一种新的无扭曲位点结构,见图7。扭曲位点的丧失使膜内自由体积下降,故气体渗透性下降,但是结构比较稳定,老化后渗透性能仅下降30%,而纯PIM-1 膜老化后渗透性下降了60%。紫外重排的PIM-1 膜对H2的渗透系数为454Barrer,即3.41×10-15m2/(s·Pa),H2/CO2的 理 想 选 择 性 为7.3。Song等[68]研究了紫外线和氧气同时存在时PIM-1膜的变化。在紫外线存在时,氧气吸收光子产生强氧化性的单线态氧和臭氧,使PIM-1的分子链被氧化后断裂。由于紫外线穿透能力有限,只有膜的近表面的孔塌陷而致密化,因此均质的PIM-1膜转化为不对称膜,包括皮层、中间层、原始的PIM-1层三个部分。另外,随着氧化时间的增加,皮层的厚度增加,致密的表面使气体的渗透性适度降低,选择性显著提高,如H2的渗透系数为2000Barrer,即1.5×10-14m2/(s·Pa),H2/N2的选择性为60。紫外线改性使PIM-1膜的自由体积丧失,对二氧化碳的捕捉能力下降,但是在回收氢气方面具有特殊的优势。

图7 PIM-1膜的光化学反应[67]

5 PIM-1混合基质膜

混合基质膜(MMMs)兼具有机材料和无机材料的优点,近年来备受关注。MMMs中聚合物的局部动力学会受填料的影响,比如聚合物链的刚性、移动性以及膜内自由体积等,另外,填料本身具有的孔道或者吸附位点会促进气体分子的快速扩散或相似分子大小气体的筛分。目前已有多种类型的填料被掺入PIM-1 膜中,主要包括无机材料、有机/无机杂化材料(MOFs)和多孔有机材料三类。与改性PIM-1膜相比,将填料与PIM-1基质结合制备混合基质膜是改善气体分离性能、提高稳定性的一种简单且有效的方法。其中填料的设计与选择是改善MMMs性能的关键因素。

5.1 填料的类型与设计

起初用于混合基质膜的填料是无机材料,这类材料通常通过增加自由体积而提高膜的渗透性。由于具有尺寸小且制备简单的特点,SiO2是最早掺入PIM-1 中的无机材料。Ahn 等[69]将二氧化硅引入PIM-1 中制备MMMs,二氧化硅在基质中团聚,O2的渗透性提高了140%,选择性下降了36%。渗透选择性的下降通常归因于填料和膜基质界面处形成了无选择性的微孔,导致膜筛分能力下降。因此为了改善无机材料与聚合物基质的相容性,研究者提出了对无机材料进行修饰改性的方法。Khan 等[70]将聚乙二醇修饰的多壁碳纳米管(f-MWCNTs)和未修饰的多壁碳纳米管(MWCNTs) 分别引入PIM-1 并制备MMMs,修饰后填料的分散性增加,但是随着含量的增加,仍然会发生团聚现象。与纯PIM-1 膜相比,MWCNTs/PIM-1 MMMs 对CO2的渗透系数提高了14.4%,但是对CO2/N2的渗透选择性下降了42.2%;而f-MWCNTs/PIM-1 MMMs 对CO2的渗透系数、CO2/N2的渗透选择性都分别提高15.7%和17.0%,实现了PIM-1 膜渗透系数和渗透选择性的双重提高。随着二氧化硅、碳纳米管等无机材料的使用,氧化石墨烯作为新一代无机材料被引入PIM-1 制备混合基质膜。氧化石墨烯(GO)是具有多种极性官能团(环氧、羟基和羧基)的单原子层厚度的二维片层材料。Chen等[71]制备了GO/PIM-1 MMMs,断面SEM 显示GO 在基质中均匀分散,但是AFM 发现MMMs 表面出现了高山和尖峰状形貌。这是由于GO中亲水性官能团与疏水性聚合物骨架不相容,形成了相互连通的纳米级通道。这些纳米通道能促进CO2的快速传输,阻碍了N2的透过,是有利于CO2/N2分离的结构。与纯PIM-1膜相比,GO/PIM-1 MMMs 对CO2的渗透系数提高了88.3%,CO2/N2的渗透选择性提高了6.62 倍,远远超越了2008 年的上限。虽然无机材料与聚合物基质相容性差,但是可以通过材料修饰的方法来改善这一情况,并实现膜分离性能的提高。另外,以氧化石墨烯为代表的二维片层在混合基质膜领域具有发展前景。

近年来,由金属离子或团簇和有机连接剂形成的有机/无机杂化材料(MOFs)因多孔以及孔径可调的特点而备受关注。另外,MOFs 因具有有机配体而与聚合物基质具有较好的相容性[72]。MOFs 的孔径对相似大小气体分子的筛分具有重要意义。SIFSIX-3-Zn 是一种氟基MOF,具有0.42nm 的有效孔径,可以实现丙烯(约0.40nm)与丙烷(约0.43nm)的有效筛分。本文作者课题组的沈钦等[73]将SIFSIX-3-Zn 引入PIM-1 中制备MMMs,实现了PIM-1膜渗透性与选择性的双重提升,其对气体的传输过程见图8。与纯PIM-1 膜相比,该MMMs 对丙烯的渗透系数提高了1.35 倍,丙烯/丙烷的渗透选择性也提高了将近1.2 倍。ZIF-8 是一种具有类似沸石结构的MOF,具有0.34nm 的孔径,理论上可以实现CO2(0.33nm) 与N2(0.36nm) 和CH4(0.38nm)的分离。Bushell等[74]将ZIF-8引入PIM-1中制备MMMs,两者相容性良好,虽然ZIF-8 在膜内发生了轻微团聚,但是即使在高含量(43%)时也不存在非选择性空隙。随着ZIF-8 含量的增加,MMMs 对各种气体的渗透性增加,但是N2、CH4的增加幅度相对较低,因此H2/N2、H2/CH4、O2/N2、CO2/CH4的选择性也同时增加。

图8 丙烯、丙烷在SIXSIF-3-Zn/PIM-1 MMMs中的传输示意图[73]

另外,由于MOFs 材料可调控的特点,减小MOFs 的尺寸成为填料研究的趋势。Ye 等[75]通过表面活性剂调控的方法制备了小尺寸(25~35nm)的ZIF-67-S颗粒并引入PIM-1中制备了MMMs,膜断面的SEM 显示填料对聚合物具有良好的依附性并均匀地嵌入基质中。与大尺寸(300~450nm)的ZIF-67-L/PIM-1 MMMs 相比,该MMMs 对CO2/N2、CO2/CH4气体对具有更高的渗透选择性。Ghalei等[76]通过以水为调制剂的方法制备了纳米尺寸的UIO-66-H和氨基功能化的UIO-66-NH2并引入PIM-1中制备了MMMs。与次微米尺寸的UIO-66-ref相比,UIO-66-H、UIO-66-NH2与PIM-1 基质有更好的相容性,膜断面的SEM 未出现团聚现象。结果是以UIO-66-ref作为填料仅提高了PIM-1膜对气体的渗透系数,而以UIO-66-H、UIO-66-NH2为填料可以同时提高PIM-1膜的渗透系数与渗透选择性,其中以UIO-66-NH2提高的最为显著。小尺寸的填料具有更大的比表面积,能够与聚合物基质充分接触,从而减少界面空洞的存在并提高MMMs的气体筛分能力。

除了无机材料、有机/无机杂化材料外,一些有机多孔材料也被用作填料,包括结晶性的共价有机骨架(COFs)和非结晶性的多孔有机聚合物(POPs)等。它们是由刚性且稳定的有机单体共价结合成的多孔有机材料,具有热和化学稳定性,以及孔径可调的特点,通常与聚合物基质的相容性较好,但是通常合成成本较高[77]。SNW-1 是一种由三聚氰胺和对苯二甲醛合成的席夫式碱骨架COF,具有780m2/g的比表面积以及5Å(1Å=10-10m)的均匀 微 孔。Wu 等[78]将SNW-1 引 入PIM-1 中 制 备MMMs,两者具有良好的相容性,当质量分数低于10%时不存在相分离。质量分数10%PIM-1/SNW-1 MMMs 具有较佳性能,与纯PIM-1 膜相比,其对CO2的渗透系数增加了1.06 倍,对CO2/N2和CO2/CH4的理想选择性分别提高了37.6%、27.4%。PAF-1 是一种具有极高比表面积(>5000m2/g)及良好稳定性的POP。Lau 等[79]将PAF-1 引入PIM-1中制备MMMs,该膜的CO2渗透性提高了将近2倍。同时,该混合基质膜对CO2/N2的选择性在240天的老化测试中提高了约80%,但其对CO2的渗透性仅下降约7%,老化后的分离性能超过了2008 年的Robeson上限。这是由于PAFs中规则的碳质孔隙可以容纳来自玻璃态聚合物的侧链(孔隙诱导侧链吸附),即降低了PIM-1分子链中甲基碳原子的移动,故减缓了膜的老化现象[80]。大部分COFs 的合成条件苛刻以及成本较高,这限制了其在PIM-1混合基质膜领域的应用。

虽然大部分的填料都能使PIM-1膜的性能得到提高,但是填料的重心从一开始的无机材料慢慢向MOFs材料转移,这取决于MOFs材料多孔的特点、较好的相容性、可调谐的特点、较高的稳定性以及较低的成本。

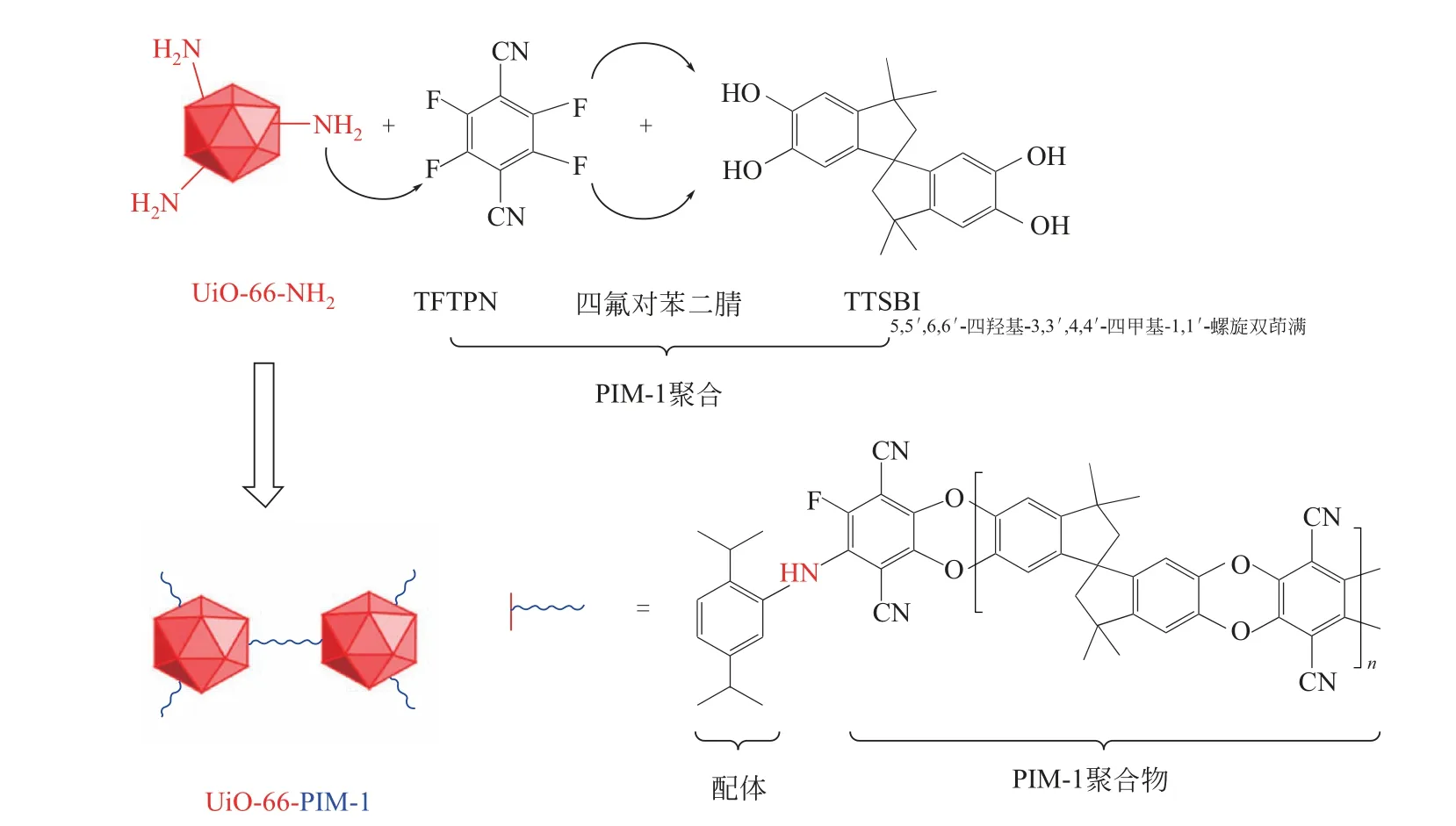

5.2 新型混合基质膜

上述的混合基质都是通过简单物理混合制备的MMMs,填料与聚合物基质之间的相互作用以氢键等弱相互作用为主。近年来,一种新型的原位聚合填料的制膜方法被提出,并且可以实现较理想的气体分离性能。Tien-Binh等[81]在聚合物合成过程中将带有可聚合基团的UIO-66-NH2原位聚合到PIM-1中制备MMMs,该MMMs具有良好的界面相容性与气体分离性能,原位聚合示意图见图9。与物理混合制备的UIO-66-NH2/PIM-1 MMMs 相比,原位聚合的MMMs 对CO2的渗透性提高了62.3%,CO2/CH4、CO2/N2的选择性分别提高了1.6 倍和2.3 倍。另外,随着聚合时间的延长,MMMs的渗透选择性得到进一步提高,这归因于相容性的进一步提高。膜的老化方面,填料与聚合物的共价连接限制了PIM-1链的自由移动,使PIM-1膜的微孔结构得以维持。在400 天内,该MMMs 对CO2的渗透性仅下降20%,并且渗透选择性得到了保持。Yu 等[82]在共价接枝的基础上将MOF 填料(UIO-66-CN)与PIM-1基质交织起来构建CO2传输的快速通道,见图10。通过热处理,UIO-66-CN中的氰基与PIM-1中的氰基共价连接成刚性三嗪环,僵化的sPIM-1分子链间形成渗透通道,UIO-66-CN 中的孔道得到完整的保留。当填料的负载量为20%时,MMMs 具有较高的气体渗透性,同时具有与纯的UIO-66-CN晶体接近的渗透选择性:对CO2的渗透系 数 达 到16121.3Barrer,即1.209×10-13m2/(s·Pa),CO2/N2的渗透选择性达到27。利用填料与聚合物基质的化学相互作用制备的MMMs具有较高的气体分离性能,这得益于填料的孔隙得到了较完整的保留,同时界面空洞与界面僵化等非理想界面减少。尤其是Yu等的工作达到了与纯MOF接近的分离性能,这在MMMs中是极少见的。

图9 UIO-66-NH2与PIM-1原位聚合的示意图[81]

图10 交织UIO-66-CN与PIM-1构建CO2传输快速通道及制备UIO-66-CN@sPIM-1膜的合成示意图[82]

以PIM-1为连续相,填料为分散相制备MMMs的核心在于填料的设计和界面相容性。根据目标分离体系特点设计功能性填料是获得高性能MMMs的关键,而改善聚合物基质与填料的相容性将是制备高性能MMMs的前提。

6 结语

PIM-1的发现打开了微孔聚合物膜的大门,其超高渗透性的特点有利于降低分离成本,是最具应用潜力的膜材料之一。本文总结了近二十年里PIM-1膜在气体分离领域的研究进展:纯PIM-1膜对各种气体的渗透系数较高,但是渗透选择性较低、稳定性较差;功能化改性PIM-1膜因具有增强的分子链间作用力而实现其渗透选择性的显著提升;热交联改性是提升PIM-1膜气体分离性能的一种简单且有效的方法;PIM-1混合基质膜很容易实现渗透系数与渗透选择性的双重提升,但是面临着界面相容性差的难题。虽然通过改性或者掺杂的方式可以使PIM-1膜的分离性能得到改善,但是目前并没有PIM-1膜,甚至是PIMs膜的工业应用实例,这表明PIM-1膜的工业应用既是机遇也是挑战。在未来PIM-1膜的发展中,应继续致力于PIM-1膜对气体渗透选择性提高,同时加强膜稳定性与超薄化的研究,具体可以侧重以下几个方面。

(1)改性PIM-1膜时,在增强分子链间相互作用的同时应注意刚性结构或者孔腔的引入,力求在提高膜渗透选择性的同时维持PIM-1膜的高渗透性特点。

(2)制备基于PIM-1的MMMs时,着重于填料的设计与界面相容性问题的解决。目前以共价接枝方法制备的MMMs性能较优,填料的优势得到了充分的体现,这将是未来制备高性能混合基质膜的一个重要方向,同时应加强对膜微观结构及分离性能机理的研究。

(3)由于工业上较青睐于薄膜,未来应早日攻克大面积、无缺陷、超薄的PIM-1 膜的制备难题,同时兼顾薄PIM-1膜的抗老化问题与成本问题。