合成气经含氧化合物中间体一步法制芳烃研究进展

2021-11-03尚蕴山王前进杨加义袁德林张凡刘华邢爱华季生福

尚蕴山,王前进,杨加义,袁德林,张凡,刘华,邢爱华,季生福

(1 北京低碳清洁能源研究院,北京 102209;2 中国矿业大学(北京)化学与环境工程学院,北京 100083;3 宁夏煤业有限责任公司煤制油分公司,宁夏 银川751400;4 北京化工大学化学工程学院,北京100029)

芳烃是重要的大宗有机化工原料,主要用于生产各种聚合物如尼龙、聚酯、树脂、聚氨酯、薄膜等。全球超过70%的轻质芳烃(BTX)等通过石脑油重整制得,随着石油资源的持续短缺以及我国“富煤、少气、贫油”的能源结构特点,急需开发新的非石油基芳烃生产技术。煤制芳烃可减轻传统工艺对石油资源的依赖,符合国家能源战略安全和可持续发展的要求。

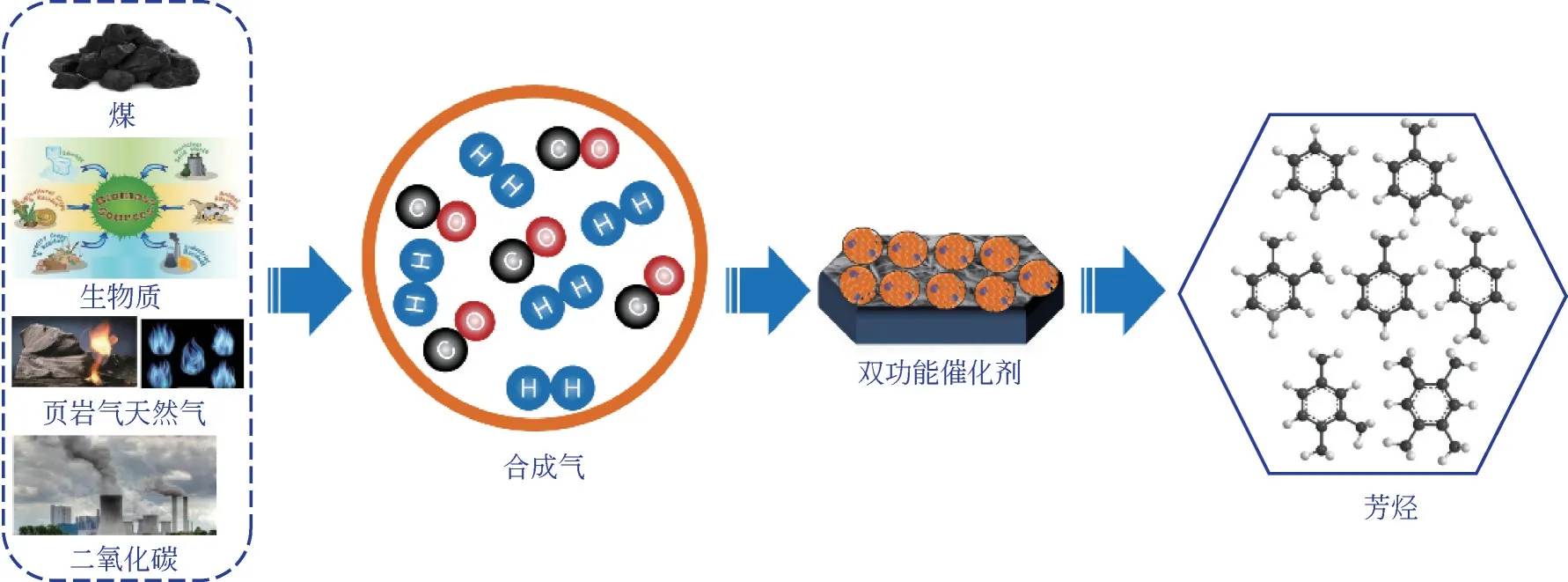

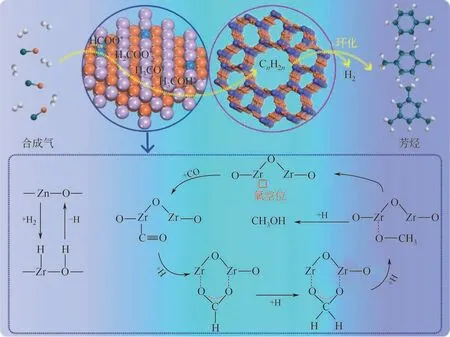

传统的费托合成产物服从ASF 规则,芳烃选择性低,科学研究者努力探索一种打破ASF 规则的制芳烃路线。20 世纪70 年代末,Mobil 公司先后提出合成气制芳烃的两种技术路线:煤-合成气-甲醇-芳烃(MTA)[1]和煤-合成气-芳烃一步法制芳烃(STA)[2]。我国MTA 技术开发起步较早,经过40 多年的发展,已开发出多种工艺并逐步推向工业化。一步法是将合成气转化过程与芳构化反应耦合,整体过程如图1 所示,在温度573~723K、压力2~6MPa 下,合成气首先在氧化物上转化为甲醇[3]、乙烯酮[4]、CHxO[5]、烯烃[6-8]等中间体,接着中间体进入分子筛孔道,经过缩合、环化、脱氢芳构化、烷基化等系列复杂反应生成芳烃。根据催化剂组成以及反应中间体的不同分为费托路线[6-10]和含氧化合物中间体路线(也称甲醇路线)[11-15]。两条技术路线所使用的双功能催化剂均由分子筛和金属/金属氧化物构成,其中费托路线所使用的催化剂是Fe3O4[6]、Co2C[9]等,双功能催化剂上芳烃选择性为40%~50%,主要产物是BTX 等轻质芳烃;含氧化合物中间体路线所用的催化剂主要是甲醇合成催化剂与分子筛耦合,双功能催化剂上芳烃选择性为50%~80%。通过控制反应条件、调变催化剂物化性质可实现芳烃产物多元化,既可主产BTX 等轻质芳烃,也可副产四甲基苯等高附加值芳烃。

图1 合成气一步法制芳烃反应示意图

相比传统的MTA技术,一步法(含氧化合物中间体路线)具有降低装置投资和运行费用的优势,如能满足高CO 转化率、催化剂稳定性好、芳烃产品分布窄、副产高附加值芳烃等要求,将具有更加可观的经济效益。Song 等[16]通过Economic Analyzer和Aspen Energy Analyzer 对STA 技术的整体过程、能耗、成本三个方面进行计算模拟得出,CO的转化率达到66%~72%时(不考虑CO2的生成),STA 相比MTA在投资成本上的优势才能体现出来。目前该技术路线处于高性能催化剂实验室开发阶段,近年来已成为C1化学中的一个研究热点。近来,Yang等[17]和Kasipandi等[18]综述了合成气一步法制芳烃热力学分析、费托路线、含氧化合物中间体路线催化剂制备以及反应性能方面的研究进展。本文重点总结了合成气经含氧化合物中间体制芳烃路线的研究进展,包括双功能催化剂尤其是金属氧化物制备方法,金属氧化物、分子筛的物理化学性质以及反应工艺条件对反应性能的影响,最后论述了最新的反应机理研究进展。

1 合成气一步法制芳烃催化剂的制备以及金属氧化物物化性质对催化性能的影响

双功能催化剂是合成气一步法制芳烃技术路线的重要组成部分,高性能催化剂开发是目前的研究重点,尤其是高性能金属氧化物的探索。目前报道的金属/金属氧化物主要有Pd-SiO2[19]、ZnO[20]、ZrO2[11,21-23]、MnO2[24]等,以及金属元素改性的CuO-ZnO-Al2O3[25]、 ZnCr2O4[4,12-15]、 ZnO-ZrO2[26]、CeO2-ZrO2[27]、Mo-ZrO2[28]、MnCr2O4[29]等。

1.1 金属氧化物的制备方法

金属氧化物的制备方法众多,不同氧化物的制备方法不尽相同。ZnO、CuO-ZnO-Al2O3、ZnCr2O4等常用共沉淀法制备,即在pH 为7~8、温度333~353K 和均匀搅拌的条件下,金属硝酸盐溶液与碳酸铵或碳酸钠等沉淀剂中的金属离子沉淀、老化,获得金属氧化物前体,之后对前体进行过滤、洗涤,然后在355~383K 下脱除前体内的自由水,573~673K 焙烧后得到相应的金属氧化物。焙烧温度对金属氧化物的晶粒大小、金属的价态和晶型影响较大,例如Zn-Cr前体在低于673K焙烧时Cr3+容易被氧化成Cr6+,从而形成无定形态的ZnCrO4,ZnCrO4的CO活化能力弱于ZnCr2O4;当焙烧温度大于673K时,有利于形成ZnCr2O4[30]。

ZrO2的制备方法相对较多,主要有水热法、沉淀法[21]、MOF 煅烧法[11,22]等;金属掺杂的ZrO2的制备方法主要有硬模板法[26]、溶胶-凝胶/超临界干燥法[31]。采用不同的制备方法获得的ZrO2表面氧空位浓度、酸量等物化性质不同,进而其合成气催化效果也不同。Liu 等[23]实验发现,水热法制备的ZrO2样品与MOF 焙烧法制备的ZrO2样品具有相似的酸量,高于水/油界面法和溶胶-凝胶法制备的ZrO2样品酸量,4种ZrO2样品的CO转化率分别为31.07%、28.93%、 21.4%、 8.93%[673K, 6MPa, GHSV=600mL/(h·gcat)]。Zhou 等[31]则用溶胶-凝胶结合超临界干燥法制备粒径为5.6nm 左右的超细ZrO2粉体,在CO2一步法制芳烃、合成气一步法制芳烃反应中均具有良好的催化活性[31-32]。Wang等[11]采用“缺陷介导的外收缩”策略,Zr 取代Zn 结构单元形成含有缺陷的MTV-UiO-66,随后对其碳化形成3D“hollow-out”结构的超细HO-ZnZrO@C 纳米颗粒。该结构的ZnO-ZrO 纳米颗粒具有丰富的表面氧空位,耦合H-ZSM-5 催化剂上芳烃选择性最高可达73.1%,CO 转化率为35.2% 时CH4选择性仅为3.4%。

上述金属氧化物的制备方法各有特点,共沉淀法制备成本低、操作简单,易于放大;硬模板法、MOF 焙烧法脱除模板需要的焙烧温度较高。制备方法的选择需综合考虑催化性能、成本等因素。

1.2 金属氧化物的组成、配比对反应的影响

金属掺杂是一种常用的调节金属氧化物H2解离能力或增加氧化物表面氧空位活性的方法,掺杂后的金属氧化物的整体活性得到提升。例如,ZrO2的H2解离能力弱,单独使用时往往需要较高的反应压力[23],如果在制备过程中掺杂一定量的H2解离助剂,则可以在一定程度上降低反应压力。Cheng等[26]研究发现,少量Zn 掺杂(Zn∶Zr=1∶200)的Zn-ZrO2&ZSM-5上CO转化率由掺杂前不足15%上升到20%,芳烃选择性在80%左右,催化剂可稳定运行1000h[673K,H2∶CO=2∶1,3MPa,GHSV=500mL/(h·gcat)]。此外,该作者对比了Al、Ce、Zn、Mo、Pd、Pt 掺杂ZrO2,由于Al 的H2解离能力非常弱,Al 掺杂前后耦合催化剂上CO 转化率几乎不变;Pt 的H2解离能力最强,相应的主要产物是甲烷等饱和烃(94.5%),芳烃选择性仅为1.5%;Mo的H2解离能力相对适中,甲醇等中间体生成速率与芳构化速率相匹配,与ZnO-ZrO2&ZSM-5 相比,MoO3-ZrO2&ZSM-5 (Zr/Mo=68) 可 在6 倍 空 速[GHSV=3000mL/(h·gcat)]下保持相近的CO 转化率(约20%)和芳烃选择性(约76%)。此外,该作者发现合适的元素比例是保证H2解离速率与C—O键活化速率相匹配的重要基础,当Zr/Mo=6 时,MO3-ZrO2&ZSM-5 上芳烃选择性<10%,催化剂表面过多的活性氢物种既可以增加CO 的转化率,也会增强烯烃的加氢反应,降低芳烃选择性[28]。Ce4+掺杂可提高ZrO2表面晶格氧的移动性形成氧空位,从而提高ZrO2&ZSM-5 上CO 的转化率以及芳烃选择性[27]。

两种金属元素的配比也会影响金属氧化物的晶相,例如Zn/Cr 配比在一定范围内才可以形成ZnCr2O4。Arslan 等[5]发现当Zn/Cr=0.28 时,金属氧化物中除了ZnCr2O4相,还会有Cr2O3相存在;而当Zn/Cr=3.93 时,氧化物中存在ZnO 相。Santos 等[30]利用X 射线吸收近边结构(XANES)技术发现Zn/Cr 对六配位Zn2+的相对含量有影响,四配位Zn2+取代六配位Cr3+的比例随着Zn/Cr 的增加而增加,当Zn/Cr≈2.5 时,ZnCr2O4中六配位Zn2+含量最高。当ZnCr2O4单独作为甲醇合成催化剂时Zn/Cr的适宜配比大于1[33],而作为合成气制芳轻(STA)、合成气制烯烃(STO)催化剂时,合适的Zn/Cr 配比分别约为0.57[5]和0.66[34],这主要是过多的Zn2+增强H2解离速率,导致烯烃加氢生成烷烃。而最新的研究发现,在ZnO 与ZnCr2O4共同存在的体系中,ZnO 与ZnCr2O4之间的界面作用可以提供更多氧空位用于CO 的吸附和活化,CO 的加氢活化能由51.8kJ/mol降低到33.6kJ/mol,CO 初始催化活性比单独ZnCr2O4体系提高将近3倍[35],可见生成的ZnO相在特定条件下也有一定的积极作用。

1.3 金属氧化物晶型的影响

合成气在金属氧化物表面活化的本质是合成气与氧化物表面的氧空位相互作用,金属氧化物的晶型、晶粒大小均会影响氧空位的浓度、活性等。不同晶型暴露的晶面不同,导致形成氧空位的浓度、分布和对产物的选择性有所差异。典型的ZrO2具有三种晶型:单斜(m-ZrO2)、四方(t-ZrO2)以及立方相(c-ZrO2)。与对称配位的t-ZrO2相比,不对称配位的m-ZrO2表现出更多的活性位特征,如羟基(Brønsted 酸)、氧空位、不饱和配位的Zr-O和Zr3+、Zr4+[36]。实验表明,同等晶粒大小的m-ZrO2的CO 转化率收率明显高于t-ZrO2[21]。虽然m-ZrO2活性高,但其稳定性弱于t-ZrO2,纳米级的m-ZrO2在反应过程中容易发生团聚。

非化学计量比的ZnCr2O4尖晶石是一种特殊结构的锌-铬“固溶体”,其形成过程是在尖晶石结构中有部分四配位的Zn2+取代六配位Cr3+,从而产生四配位的氧空位[37]。与传统的六方或立方结构中的ZnO 相比,非计量比ZnCr2O4结构中存在的ZnO具有更大的比表面积,合成气活化能力更强。此外,这种特殊的晶体结构一定程度上可保护ZnO颗粒在反应过程中烧结[38]。非计量比ZnCr2O4的CO吸附活化能力远大于单独的ZnO、Cr2O3和化学计量比 的ZnCr2O4[39]。目 前 在STA 和STO 反 应 中 以ZnCr2O4或者类似的尖晶石结构作为金属氧化物活性组分的研究报道较多,其缺点在于Cr 元素具有一定的毒性。

1.4 金属氧化物粒径的影响

通常氧化物晶粒越小,比表面积越大,产生氧空位的概率越大,金属氧化物活性越高。大晶粒的ZnO 活性低,共沉淀制备过程中掺杂Al、Cu、Mn等杂原子,杂原子的“阻隔”作用可以有效降低ZnO晶粒尺寸,提高ZnO的活性。例如,在共沉淀制备ZnO 过程中添加0.6%~3.0%(质量分数)的Mn,所得ZnO 的晶粒尺寸由60~100nm 降低到约20nm,耦合ZSM-5 催化剂上CO 转化率由8%上升到12.6%,芳烃选择性由约20% 提高到80.1%[3MPa,613K,GHSV=750mL/(h·gcat)]。Fu 等[20]发现ZnO 掺杂少量的Mn 对ZnO 活性的影响较小,主要是由于Mn 的掺杂使ZnO 的粒径减小,进而导致氧化物表面的氧空位浓度显著增加,氧空位可抑制烯烃加氢反应的发生。

粒径大小对ZrO2以及金属掺杂的ZrO2氧空位浓度的影响规律与ZnO 相类似,对于同种晶相的ZrO2,其晶粒越小,表面的羟基越多,氧空位也越多[36]。有实验表明,粒径分别为9nm 和30nm 的m-ZrO2,对应的CO 转化率分别为26.2% 和17.7%[21]。密度泛函理论(DFT)计算表明,ZrO2(101)上CO 的吸附能和C—O 解离能均随表面氧空位浓度升高而降低[22]。Fu等[20]研究发现,ZrO2表面氧空位浓度影响产物分布,当氧空位表面物种浓度较高时,表面吸附的CO 浓度高于活性氢浓度,CHxO 加氢生成甲醇;当表面氧空位浓度低时,吸附CO浓度低于活性氢浓度,CHxO易分解失去氧原子,并进一步与活性氢物种反应生成CH4。

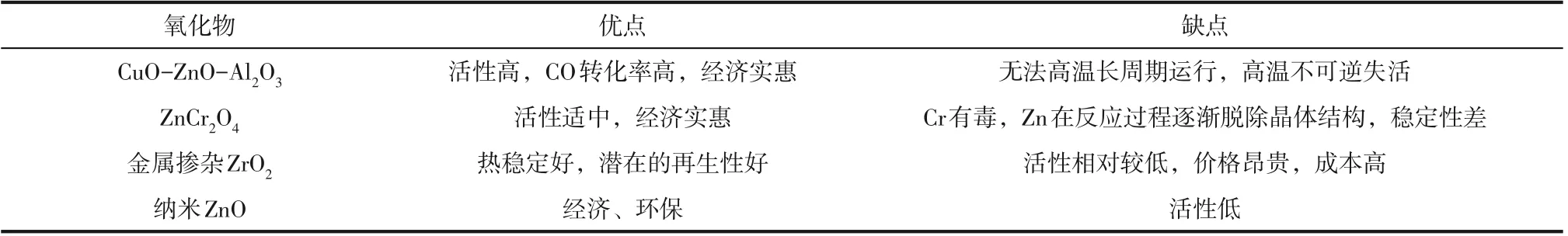

金属氧化物的组成、配比、晶型和晶粒大小均会影响其催化性能,相关研究人员需要根据具体应用的催化反应体系确定金属氧化物的物化性质,从而选择合适的金属氧化物制备方法。除了催化性能、反应条件适用性外,金属氧化物的选择还需要综合考虑环保、经济性等问题,表1总结了目前报道的几类含氧化合物路线所用氧化物各自的优缺点。

表1 含氧化合物中间体所用金属氧化物的优缺点

1.5 金属氧化物与分子筛的配比对催化性能的影响

调节金属氧化物与分子筛的配比(OX/ZEO)是实现C—O转化速率与C—C偶联速率匹配的有效方法。不同的氧化物和分子筛、不同的反应条件,二者的最佳配比不尽相同。当ZnO与ZSM-5分别按5∶1、3∶1、1∶1混合时,3∶1混合催化剂上表现出最高的CO 转化率(约12%)和芳烃选择性(约81%) [613K,3.0MPa,GHSV=1500mL/(h·gcat)][20];当ZnCr2O4与ZSM-5分别按1∶2、1∶1、2∶1混合时,1∶1 混合催化剂上表现出最高的芳烃选择性(72.4%)[668K,2MPa,GHSV=4000mL/(h·goxid)][14]。适当增加分子筛含量可降低烯烃等与氧化物活性位的碰撞概率,提高复合催化剂的酸密度,有利于芳构化和甲基化反应。Arslan 等[5]研究发现,ZnCr2O4与ZSM-5的质量配比依次为7∶3、1∶1、3∶7时,总芳烃选择性由约50%逐渐增加到约70%,四甲基苯选择性由约32%逐渐增加到约42%[2MPa,623K,GHSV=300mL/(h·gcat)]。

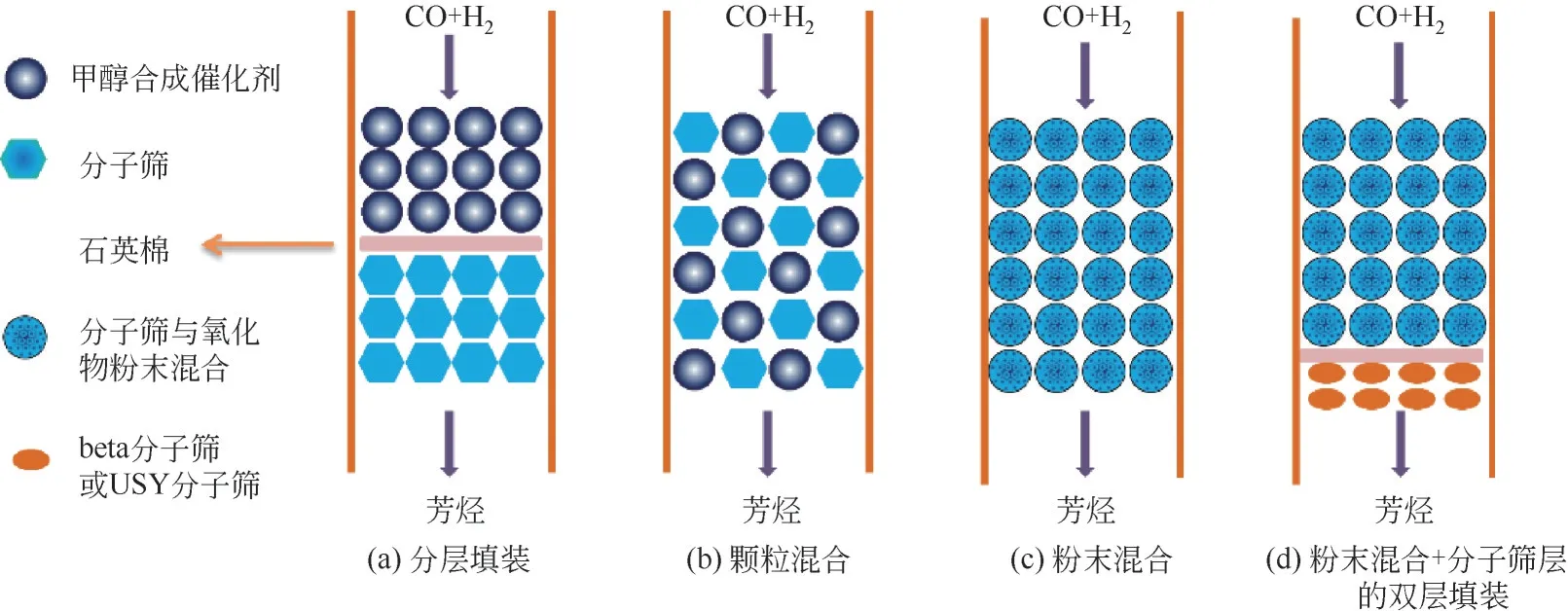

1.6 金属氧化物与分子筛混合方式对催化性能的影响

金属氧化物与分子筛二者之间的“距离”一方面影响金属氧化物表面形成的中间物种的传递速率,另一方面影响脱离金属氧化物进入分子筛孔道的中间体物种的形态。氧化物与分子筛主要有三种混合方式:分层填装、颗粒混合、粉末混合[图2(a)~(c)]。当氧化物和分子筛按分层方式混合[图2(a)]时,氧化物表面形成甲醇等中间产物,与分子筛芳构化场所“距离”较远,分子筛无法及时地消耗这些中间产物来克服甲醇合成反应的热力学障碍,导致整体催化活性低,产物主要是CH4和C2~C4烃类产物。如果采用微粒混合,分子筛与氧化物之间的“距离”缩短至微米级[图2(b)],CO转化率与芳烃选择性均高于分层填装模式,如ZnCr2O4&ZSM-5 的对二甲苯(PX)选择性由分层填装时的2.6%增加到微米颗粒混合时的5.2%。当氧化物与分子筛的“距离”缩短至纳米级[图2(c)]时,PX 选择性上升到27.6%[15]。从扩散的角度讲,粉末混合中分子筛与氧化物的“距离”最短,CO 转化与芳构化反应耦合效应最大。除此之外,Cheng 等[26]通过理论分析和同位素示踪实验证明ZnO-ZrO2&ZSM-5上反应过程中ZrO2表面吸附的CO可以与ZSM-5芳构化中脱掉的活性氢作用,促进芳构化的进行,这可以看作一种“自催化”行为,氧化物与分子筛越接近,这种“自催化”作用越强。

近来,Arslan等[40]采用iDPC-STEM技术发现金属氧化物上生成的中间体优先进入邻近的分子筛孔道进行芳构化反应,即存在一定的“就近原则”,再次表明了粉末混合具有一定的优势。该作者进一步借助原位红外以及GC-MS 等表征技术对氧化物与分子筛间距离对进入分子筛孔道的初始C1物种形态的影响进行分析,结果表明,合成气在ZnCr2O4表面首先生成CHxO(如甲醛)或者碳酸盐。当ZnCr2O4与ZSM-5分层填装时,CHxO距分子筛较远,在扩散接近ZSM-5 的过程中与活性氢反应生成甲醇或者甲烷;而采用粉末混合时,CHxO可及时地进入邻近的ZSM-5 分子筛孔道,反应生成芳烃。STA 反应条件下(尤其是低于573K)甲醛等CHxO物种比甲醇更容易发生C—C偶联反应[7]。此外该作者发现,ZnCr2O4与分子筛紧密接触有利于芳烃分子从分子筛孔道中脱附扩散出来(523K时,PX脱附能由35.9kJ/mol降低到15.2kJ/mol),避免了分子筛孔道中芳烃物种的过饱和进而引起孔口堵塞或者脱烷基生成烷烃,这与Bao 等[29]实验所证实粉末混合可抑制甲烷等副产物的生成相一致。粉末混合是目前使用最广泛的物理混合方式。近来,Bao 等[29]在粉末混合的基础上,又在STA 催化剂床层(MnCrOx&ZSM-5)的下方增加一层(质量比1∶1)具有脱烷基功能的beta或USY分子筛层[图2(d)],BTX 等在芳烃中的选择性由约70%增加到约82%(beta层)和约88%(USY层)[703K,4MPa,GHSV=1658 mL/(h·gcat)]。STA 催化剂层产生多甲基苯等在beta 或USY 上发生脱烷基反应生成BTX 等。如果将脱烷基分子筛层置于STA催化剂床层上端或者采用类似图2(a)~(c)的方式混合,均达不到图2(d)混合的催化效果。如果将beta 与ZSM-5、MnCrOx三者的粉末混合会导致部分中间体在beta分子筛内形成烷烃,进而降低芳烃选择性。该方法为高性能STA催化剂的设计提供了新思路。

图2 单床反应器中催化剂与分子筛的混合模式

粉末混合可提高STA 反应的CO 转化率以及芳烃选择性,但反应生成的水易与金属氧化物接触引发WGS 反应,导致CO2的生成。针对这一问题,Tan 等[41]设计了一种核壳结构的Zn-Cr@SAPO-34“胶囊”,即SAPO-34 包裹在ZnCr2O4(40~60 目)的外部。SAPO-34分子筛对反应生成的H2O和烯烃具有更强的吸附能力,使水和烯烃等产物更倾向于通过分子筛孔道向外部扩散,这样减少了H2O和烯烃与金属氧化物的接触,进而降低了WGS 反应和烯烃加氢反应发生的概率。相比传统物理混合(粒径相近)催化剂,“胶囊”结构催化剂上低碳烯烃的时空收率提升了两倍以上。

1.7 分子筛酸性的影响

分子筛是芳构化反应的中心,研究者们尝试了ZSM-5[2,4-5]、 MOR[2]、 ZSM-11[27]、 BEA[27]、 Y[42]、SAPO 系列[43]等作为STA 反应双功能催化剂的芳构化中心,结果发现具有独特交叉孔道结构、适宜酸性的ZSM-5 是最适合芳构化的分子筛。ZSM-5 分子筛的酸性、扩散性是影响催化性能的两个主要因素。

调节分子筛的Si/Al 比是调节分子筛酸性质的重要方法。强酸催化的MTA 反应使用低Si/Al 比的ZSM-5分子筛有利于提高芳烃收率,而在STA反应中,这一规律不完全适用。Yang等[4]实验发现,采用ZnCr2O4&ZSM-5,STA反应的CO转化率、芳烃选择性随ZSM-5 分子筛的Si/Al 比增加而增加。当Si/Al<50 时,CO 转化率不足24%,芳烃选择性不足50%;当Si/Al=266.5 时,芳烃选择性达到最高(73.3%) [623K,4.0MPa,GHSV=1500mL/(h·gcat)]。Jiao等[43]认为ZnCr2O4上形成的中间体主要是乙烯酮(CH2CO),CH2CO在ZSM-5上只需要少量的B酸即可完成芳构化。

ZSM-5 分子筛的酸分布对产物分布有一定的影响。孔道内生成的PX 等可在孔口附近的B 酸位上进行烷基化反应生成多甲基苯,因此通过调变外表面B酸位密度可实现对芳烃产物分布的调控,这也是含氧化合物路线的特殊点之一。当采用外表面富铝的ZSM-5 分子筛时,产物中多甲基苯含量较高。外表面富铝的ZSM-5 分子筛(Si/Al=65)在MTA 反应中的主要产物是三甲基苯和四甲基苯[44],该分子筛应用于STA反应时同样表现出较高的四甲基苯选择性(约70%)[5]。Si/Al=40 的纳米ZSM-5分子筛比微米ZSM-5 分子筛具有更大的比表面积和更多外表面酸性位,因而在STA反应中表现出更高的多甲基苯选择性[27]。如果采用硅烷化处理覆盖ZSM-5 分子筛的外表面酸,产物主要是BTX等。Cheng 等[26]发现ZSM-5 硅烷化处理后,ZnO-ZrO2&ZSM-5上BTX选择性由处理前的30%增加到60%,而三甲基苯、四甲基苯的选择性则由处理前的57%和12%分别降低到30%和5.9%。硅烷化处理虽然可以有效地降低ZSM-5 分子筛的外表面酸性,但随着处理程度的增加,微孔的孔口缩小,导致BTX等扩散出分子筛孔道困难。

Zn 改性在MTA 反应中是一种有效的调节分子筛酸性来提高芳烃选择性的方法[45-47]。Zn改性的作用主要体现在三个方面:①促进H2解离进而与吸附态CO 加氢生成更多的含氧化合物中间体;②Zn2+与分子筛的B酸位形成Zn(OH)+物种,促进烷基化反应进行的同时抑制(MTO、MTP)副反应的发生;③Zn2+与分子筛B 酸位结合生成Zn-Lewis 酸性位可以抑制C6+的裂解反应,进而促进脱氢芳构化反应的进行[48]。Zn-ZSM-5 耦合ZnCr2O4上CO 转化率为55%,PX 的选择性为27.6%,而与未Zn 改性的ZSM-5 耦合时,芳烃选择性为13%[673K,5.0MPa,GHSV=1082mL/(h·gcat)][15]。

1.8 分子筛扩散性的影响

芳构化反应主要发生在分子筛孔道交叉处,如果生成的芳烃分子不及时扩散到分子筛外部,孔道内芳烃分子的过饱和将引发氢转移、脱烷基等二次反应生成积炭、烷烃,对芳烃选择性以及催化寿命产生不利的影响。Huang 等[27]将纳米ZSM-5(约150nm)和微米ZSM-5(约2µm)分子筛分别与Ce-ZrO2耦合,在STA 反应中芳烃选择性分别为83.2% 和 约75%[653K,2.0MPa,GHSV=3500 mL/(h·gcat)]。这是由于纳米分子筛不仅具有更好的扩散性,同时也增强了分子筛与氧化物的接触。ZSM-5分子筛b轴方向的直孔道是芳烃分子的主要扩散通道,降低b轴方向厚度是提高扩散性的有效方法之一。Yang 等[13]研究发现,b轴/a轴在0.3~0.6范围内时,芳烃选择性随着b轴/a轴的增加而逐渐降低。

2 反应工艺的影响

合成气一步法制芳烃是一个集甲醇合成、甲醇脱水、脱氢环化、芳构化、烷基化和水煤气变换反应等为一体的复杂反应。反应温度、合成气空速、反应压力等反应条件对CO 转化率和芳烃选择性具有不同程度的影响,表2 对文献报道的催化剂组成、最佳反应条件以及反应性能进行了总结,本节对反应温度、空速和压力对STA反应的影响分别作了进一步的阐述。

表2 不同催化剂上合成气一步法制芳烃反应条件、反应性能

2.1 反应温度的影响

对STA反应的热力学分析可知,在STA反应温度(573~673K)下,从合成气转化为烯烃或芳烃等是热力学自发的反应,升高温度有利于CO 的转化。然而有计算结果表明,MTA 中BTX 甲基化的反应热为-70~-30kJ/mol,高温不利于多甲基苯的生成[48]。因此,一步法制芳烃反应温度的选取需要综合考虑CO 转化率与芳烃选择性。Yang 等[4]研究发现,ZnCr2O4&ZSM-5 上反应温度由623K 上升到673K 时,芳烃选择性由约70%降低至约40%。Arslan 等[5]研究发现,ZnCr2O4&ZSM-5 上反应温度由623K 增加到673K 时,CO 转化率由47.1%增加到68.4%,芳烃选择性则由80%降低到30%以内。如果将反应温度由623K降低到548K,四甲基苯的选择性由约50%上升到约70%[49]。除此之外,提高反应温度会导致烯烃加氢反应速率增加。

2.2 反应空速的影响

合成气一步法制芳烃是一个串联反应过程,合成气首先在氧化物表面加氢形成中间体,然后中间体进入分子筛生成低碳烯烃,低碳烯烃再经低聚、环化、脱氢等反应生成芳烃,如果各物种在催化剂上停留时间太短,低碳烯烃来不及进行进一步反应而会导致芳烃的选择性降低。Arslan等[5]研究发现,当GHSV=300mL/(h·gcat)时(623K,2MPa),ZnCr2O4&ZSM-5 上四甲基苯的选择性在50%以上;当GHSV=1800mL/(h·gcat)时,四甲基苯的选择性降低到37%,总芳烃选择性约为80%。Fu 等[20]研究发现,ZnO&ZSM-5 上反应空速由750mL/(h·gcat)增加到4500mL/(h·gcat)时,CO 的转化率由约16%降低到约4%,C9和C10芳烃选择性由约80%降低到约50%。由此可见,降低空速可提高CO转化率和芳烃尤其是高碳芳烃的选择性。

2.3 反应压力的影响

STA 反应属于体积减小反应,不同的反应体系,其压力的影响基本规律大致相同,提高反应压力有助于提高CO 转化率和芳烃选择性。采用ZnCr2O4&ZSM-5 体系,在反应压力由1MPa 增加到4MPa 时[623K,GHSV=1500mL/(h·gcat)],CO 转化率由6.4%增加到15.4%;1MPa 时,芳烃选择性为63.9%;2MPa 时芳烃选择性最高达70.4%;超过2MPa,压力对芳烃选择性的影响较小[4]。

上述三个工艺条件之间并不是独立的,三者之间相互弥补相互影响,不同催化体系对应的最佳反应条件也不完全相同。

3 反应机理研究进展

反应机理是对一个反应过程的本征描述,对反应机理的深入理解能够为催化剂开发和反应工艺优化提供重要的理论指导。目前MTA 和MTO 反应一般采用双循环机理进行解释,该理论适应条件为反应温度大于648K,而STA反应一般在573~673K之间,双循环机理是否能完整地描述STA的反应过程目前并无确切的定论。目前合成气一步法制芳烃(含氧化合物中间体路线)的机理研究主要集中在中间体物种形态上。Chen等[49]在MTA反应条件下,采用甲醇与CO 共进料,产物和催化剂中均检测到甲基环戊烯酮物种,同位素示踪实验表明,标记的CO进入最终的芳环结构中。该作者提出,在CO存在条件下,甲醇芳构化不再完全遵循双循环机理,CO 与甲醇、二甲醚等偶联形成羰基化合物,羰基化合物发生羟醛缩合形成环戊烯酮中间体(MCPOs),环戊烯酮进一步脱水生成芳烃分子,整体反应是双循环机理与环戊烯酮为中间体芳构化机理的混合体。该研究成果预示着以含氧化合物为中间体的STA反应机理也不完全遵循双循环机理。

3.1 含氧化合物中间体形态以及形成机理

目前,关于含氧化合物中间体是什么存在不同的 认 识。 Jiao 等[43]采 用SVUV-PIMS 技 术 在ZnCr2O4&SAPO-34 上制烯烃过程中捕捉到乙烯酮(CH2CO)物种,这为乙烯酮是反应中间体提供了直接证据。当采用乙烯酮进料时,产物主要是乙烯和丙烯。此外,一步法制烯烃反应与MTO 反应存在诸多不同的催化行为:①耦合催化剂上反应650h 催化剂未明显失活;②反应产生更少量的H2O;③40%~45%的氧元素以CO2形式排出;④以乙烯酮为原料直接进料的反应产物为乙烯、丙烯等。类似地,该作者发现ZSM-5(SiO2/Al2O3=533)催化MTA 反应与ZnCr2O4&ZSM-5 催化的一步法制芳烃反应,在673K 反应时二者的产物截然不同,MTA 反应中芳烃选择性不足2%,C2~C4选择性为72.4%,这与高硅铝比ZSM-5分子筛不利于芳烃的生成相一致;而合成气进料时,芳烃选择性约为40%。基于上述实验结果,该作者认为含ZnCr2O4催化剂的STA反应与STO类似,乙烯酮是主要的中间体。

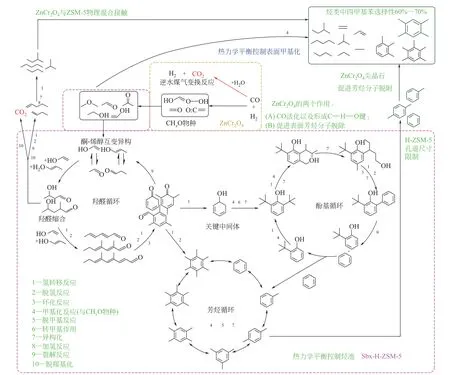

乙烯酮很好地解释了较低温度下乙烯、丙烯的形成,但是以该中间体去解释ZnCr2O4&ZSM-5 上三甲基苯、四甲基苯等多甲基苯的形成机制未见报道。多甲基苯通常是PX 等与C1物种的甲基化产物。Arslan等[40]以原位红外、GC-MS等多种表征方式对催化剂表面的初始物种、诱导期催化剂中残留的物种进行分析,发现氧化物上初始阶段生成的中间物种主要是含氧化合物CHxO(甲醛等),这些含氧化合物的活性高于甲醇的活性。该作者对诱导期催化剂中残留的物种进行GC-MS分析,结果显示,残留物种主要是含氧的芳族化合物(即芳族醛和酚)以及多甲基苯。同时这些含氧化合物的初始浓度很高,而多甲基苯浓度随反应时间推移而下降;在诱导时间结束时,酚类化合物(二叔丁基苯酚的异构体)是主要的物种。该作者认为该物种在较低温度下为芳烃形成提供了额外的活性位点。基于上述实验结果,该作者提出新的基于含氧化合物的“aldol-aromatic 机理”,如图3所示,整个反应过程中存在三个循环,当ZnCr2O4与ZSM-5 分子筛发生物理混合反应时(548K),ZnCr2O4表面上形成的C1物种为碳酸盐和CHxO(CH2O,CH3OH),接着这些C1物种快速进入分子筛孔道中,经过连续羟醛缩合、环化、脱甲基等反应形成环烯酮、多甲基苯等前体,环烯酮进一步发生氢转移反应生成酚类化合物中间体。该中间体与CHxO 发生甲基化、异构化等反应生成叔丁基苯酚,叔丁基苯酚进行连续甲基化、异构化、裂解等反应生成苯环类中间体;苯环类物质再与CHxO 发生甲基化反应生成多甲基苯(芳基循环),整个反应网络涉及十多种反应。该研究发现,混合方式不同,进入分子筛孔道的C1物种也不同,选择分层填装时,氧化物距离分子筛孔道“较远”,在扩散的过程中被还原为CH3OH、甲烷等(CHxO 的H∶C<4 而极度不稳定),进入分子筛的C1物种不再是CHxO,主要是甲醇,而甲醇在低温下脱水缩合芳构化比甲醛等羟醛缩合反应形成芳烃困难。

图3 “aldol-aromatic”机理示意图[40]

上述两种反应机理对反应中间体的认识存在一定的差异,产生上述不同认识的主要原因是不同研究工作所采用的表征方式不同,反应条件也不完全相同,可能监测到的中间体属于不同反应时期的物种,但可以肯定的是,合成气一步法制芳烃含氧中间体路线反应过程不完全遵循甲醇转化制烃(MTH)反应机理,确切的反应机理还需借助更多先进的表征方法、科学实验以及理论计算进行深入的研究加以完善。

有关含ZrO2耦合催化剂上中间体的研究相对较少。Cheng等[26]认为ZnO-ZrO2上甲醇/二甲醚是主要的中间体,其形成过程为:Zr氧空位吸附CO 与邻近的OH结合形成甲酸盐中间体,然后与活性H物种结合生成甲氧基,甲氧基继续加氢生成甲醇。Wang 等[11]通过原位红外以及在线质谱技术提出ZnZrO2&ZSM-5上中间体的形成过程,如图4所示。CO 吸附在ZnO-ZrO2表面,氧空位逐步加氢形成HCOO*、H2COO*、H3CO*,最终形成甲醇分子,进入分子筛孔道进行芳构化。Huang 等[27]研究发现,Ce掺杂可促进t-ZrO2表面晶格氧移动,形成氧空位,提高合成气的活化能力,形成的中间体除了甲醇之外,还有C2+醇、C6+烯烃。ZrO2表面生成的中间体物种到底是什么,还需要更多的研究工作去证明。

图4 ZnO掺杂ZrO2在STA反应过程[11]

3.2 催化剂失活

催化剂失活方面的研究相对较少,不同催化剂体系失活机理也不完全相同。根据STA催化剂的组成,失活原因可以归纳为三点:积炭失活、氧化物烧结和金属离子迁移引起分子筛酸性位毒化。目前关于催化剂失活以及再生的报道相对较少。Arslan等[5]研究发现,ZnCr2O4&ZSM-5 催化剂在反应过程中有部分Zn 迁移至分子筛孔内形成Zn-Al 物种,使分子筛的B 酸量降低,导致CO 转化率和四甲基苯选择性降低。此外,ZnCr2O4体系在甲醇合成过程中有非计量的Zn2+随着反应时间的推移逐渐从尖晶石中脱除,导致催化剂的活性降低。

3.3 降低CO2选择性的方法

CO2是合成气转化中的主要副产物之一,WGS反应和Bourdouard 反应均可以产生CO2。CO2不仅增加后续的产品分离成本,其排放也会产生环境影响。因此研究人员对降低CO2选择性的方法进行了探索。Zhou 等[32]研究发现,ZnO-ZrO2&ZSM-5催化体系中CO2主要通过WGS反应产生,合成气原料中含有一定量的CO2可抑制WGS反应,当合成气中添加25%CO2时,净CO2选择性为0,CO 转化率由约23%(无CO2添加)降低至约11%,对芳烃选择性(68%~73%)的影响较小。Tan等[41]则通过设计核壳结构的耦合催化剂,用分子筛层将水与氧化物隔离开,抑制WGS反应,进而降低CO2的选择性。与粉末混合相比,采用核壳结构的耦合催化剂的CO2选择性由44.3%降低到39.12%[673K,H2∶CO=2∶1,5.0MPa,GHSV=6480mL/(h·gcat)]。

4 结语

合成气一步法制芳烃催化剂在实验室开发阶段取得了可喜的研究成果,已发开出多种高性能双功能催化剂,CO转化率可达20%~50%,芳烃选择性可达50%~80%,催化剂寿命长达1000h。合成气一步法制烯烃已成功进行了工业化试验,并且取得了超过预期的实验结果,这对STA技术开发者来说是一种极大的鼓舞。实现STA技术走向工业化,重点要解决CO 转化率低、芳烃时空收率低、双功能催化剂反应温度匹配、催化剂长周期运行稳定性、催化剂再生性等问题。目前实验室阶段已开发的催化剂反应性能较MTA 反应依然无法体现出其投资上的优势,因此高性能催化剂的开发依然是合成气一步法制芳烃未来的研究重点,探索STA的道路依然任重而道远。