混动客车电驱动减速器油的研制及应用

2021-11-03杨操崔军胡亚男周桃俊

杨操 崔军 胡亚男 周桃俊

江苏龙蟠科技股份有限公司

《新能源汽车产业发展规划(2021—2035年)》中提出了未来10年我国新能源汽车的发展方向和发展目标:到2025年,我国新能源汽车市场竞争力明显增强,动力电池、驱动电机、车用操作系统等关键技术取得重大突破,安全水平全面提升。与此同时,绿色交通已成为交通发展的新趋势,新能源客车近年来也取得了突飞猛进的发展,这几年三电系统、安全防护系统等核心技术逐步趋向成熟,运营企业对于新能源客车的了解和认可也有了质的飞跃,尤其是车辆运营成本优势为企业带来了可观的经济效益[1,2]。

随着新能源汽车的蓬勃发展,新能源汽车驱传动系统用润滑油的发展也受到越来越多的关注。新能源汽车的驱传动系统有着多种组合形式,其中基本的布置方式可以分为机械驱动系统、机电一体化驱动系统、轮毂电机驱动系统等几种类型。无论是从市场角度还是技术角度,电动汽车动力系统的耦合是未来汽车发展的重要趋势,而电机与变速器耦合的形式(油冷电机)是电动车传动系统发展的方向。因此,相对于传统变速箱,电机与变速器一体化(油冷电机)系统中增加了电机,这就要求润滑油不仅要保证对机械传动部分的良好润滑和冷却,还要满足电机的润滑冷却要求,油品必须具备优异的电化学性能、极端情况下的热保护性能以及与漆包线等非金属材料良好的相容性等[3~5]。

由于国外对电动汽车研究起步较早,对电驱动变速器用润滑油开展了相关研究并制定了标准,如通用汽车公司的GMNA 9986144规格,是一款针对电驱动系统的低黏度润滑油[6]。目前国内电驱动系统大多从国外引进,对油品的要求了解较少,且不同电驱动变速器供应商对油品的要求也各不相同。目前,市场上的混合动力变速箱用油大多以自动变速箱油(ATF)、齿轮油或低黏度手动变速箱油品为主,没有使用专用的混动变速箱油。因此,根据混动客车电驱动减速器结构特点,要求润滑油具有优异的极压抗磨性、出色的抗剪切稳定性、良好的抑制铜腐蚀保护性和电化学特性等,本文开发了一款混动客车电驱动减速器专用油(以下简称混动减速器专用油),以满足混动客车电驱动减速器的润滑需求。

针对混动客车电驱动减速器结构特点及润滑要求,通过对基础油、添加剂的筛选,并考察黏度对油品性能的影响,研制了一款混动客车电驱动减速器专用油。60 000 km行车试验结果表明,研制的混动客车电驱动减速器油与现用油品相比,具有更为优异的剪切稳定性、极压抗磨性和电化学特性,能为混动客车电驱动减速器提供更为优异的长效润滑保护。

试验部分

主要原材料

试验所用原材料均为工业级化工产品,主要有: 70SN[爱斯华(天津)化工有限公司];150N[爱斯华(天津)化工有限公司];酯类油KL16(上海冠中石油化工有限公司);复合添加剂T1(润英联公司),复合添加剂T2(润英联公司),复合添加剂H1(雅富顿公司),复合添加剂L1(路博润公司),复合添加剂L2(路博润公司)。

主要性能评价仪器

石油产品运动黏度测定器(大连分析仪器厂);石油产品铜片腐蚀测定仪(大连分析仪器厂);布式黏度测定仪(美国劳拉);绝缘油击穿电压测定仪(武汉研润科技发展有限公司);绝缘油介电常数介质损耗测试仪(北京北广精仪仪器设备有限公司);MS-10J四球摩擦试验机(厦门天机自动化有限公司);MRC-10剪切试验测定仪(济南舜茂试验仪器有限公司);MRC-1齿轮磨损试验机(济南舜茂试验仪器有限公司);SRV®5多功能摩擦磨损试验机(德国Optimol)。

研制过程

复合添加剂的筛选考察

与传统变速器相比,混合动力电驱动系统是电机与变速器耦合形式,电机与变速器一体化系统中增加了电机,且共用一套润滑冷却系统,因此油品需要不仅要具有优异的抗氧化稳定性,抗剪切稳定性和极压抗磨性,还要具有油品具备优异的电化学性能、铜腐蚀保护性等特点。此外,电驱动减速器系统的高效率还要求油品具有较低的黏度,这就对油品配方中的复合添加剂提出了更高的要求。因此,电驱动减速器油配方中的复合添加剂选择至关重要。考察了不同类型的复合添加剂调配的变速器油品性能,具体结果见表1。

从表1数据可以看出,在相同的基础油前提下,采用添加剂H1和L1调配的油品C、油品D均具有优异的承载能力、抗磨损保护性和热氧化稳定性,尤其是具有出色的电化学特性和抑制铜腐蚀保护性,且采用添加剂H1调配的油品C在铜片腐蚀试验结束后油品中铜含量最小,说明其抑制铜腐蚀保护性方面更为出色,能为混动客车电驱动减速器提供优良的润滑、良好的绝缘性和出色的抑制铜腐保护性能。

表1 复合添加剂的筛选考察

油品的黏度对减速器油性能的影响

电驱动减速器油在高温条件下要有良好的润滑和冷却性能,同时在低温下要保证优异的冷启动性能和泵送性能。在保证能形成足够油膜厚度的前提下,低黏度油品可降低齿轮系统传动阻力和功率损耗,增加流体流动速度,提高传动效率,并使系统散热更快。采用70SN与150N的混合基础油和复合添加剂H1调配了不同黏度的电驱动减速器油,并对其性能进行了评价,结果见表2。

从表2可以看出,黏度过低,油品的承载能力和抗磨保护性能要差一些,且油品的黏度对电化学特性和导热性能影响不大。因此,综合考虑油品的高低温性能及极压抗磨性要求,混动减速器专用油的100 ℃运动黏度宜在7.5 mm2/s左右。

表2 不同油品黏度对性能的影响

基础油类型对减速器油性能的影响

基础油的组成对润滑油的高低温性能、电化学特性和导热特性会产生一定影响,而在变速箱油中所用的基础油主要有API II/III类油、聚α烯烃或合成酯类的组合。因此,本文研究了采用不同类型基础油或基础油的组合以及复合添加剂H1调配了混动减速器专用油,各油品性能测试结果见表3。

从表3的测评结果可以看出,采用加氢基础油加入少量酯类油可进一步改善油品的低温性能、极压抗磨损性能和热传导特性。

表3 不同类型基础油调配油品的性能对比

油品性能综合评价

综合上述研究结果,确定了混动减速器专用油的技术指标要求,并采用加氢基础油和酯类油的混合为基础油,复合添加剂H1调配成了混动减速器专用油,对其性能进行了评价,并与现用油品指标进行了比较,结果见表4。

表4 混动减速器专用油产品性能对比

从表4可以看出,研制的混动减速器专用油具有更好的承载能力以及优异的低温流动性、剪切稳定性、电化学特性和抑制铜腐蚀保护性。

行车试验

在国内某混合动力城市客车上(双行星排变速箱,减速器与电机为混联,发动机最大输入扭矩1 100 N · m,发电机最大扭矩350 N · m,电机最高输入转速6 000 r/min,变速箱输出最大扭矩3 600 N · m)进行了60 000 km的行车试验应用性能评价,并对油品的黏度、酸值和主要磨损金属元素铁和铜含量进行了跟踪分析,具体结果见图1~图4。

图1 油品100 ℃运动黏度变化趋势

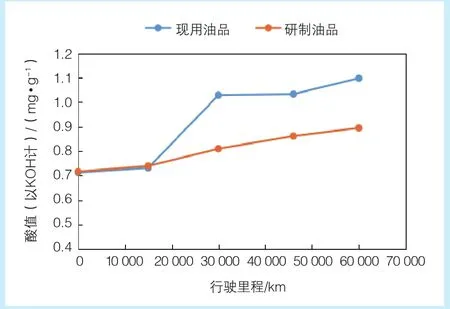

图2 油品酸值变化趋势

图3 油品中铁含量变化趋势

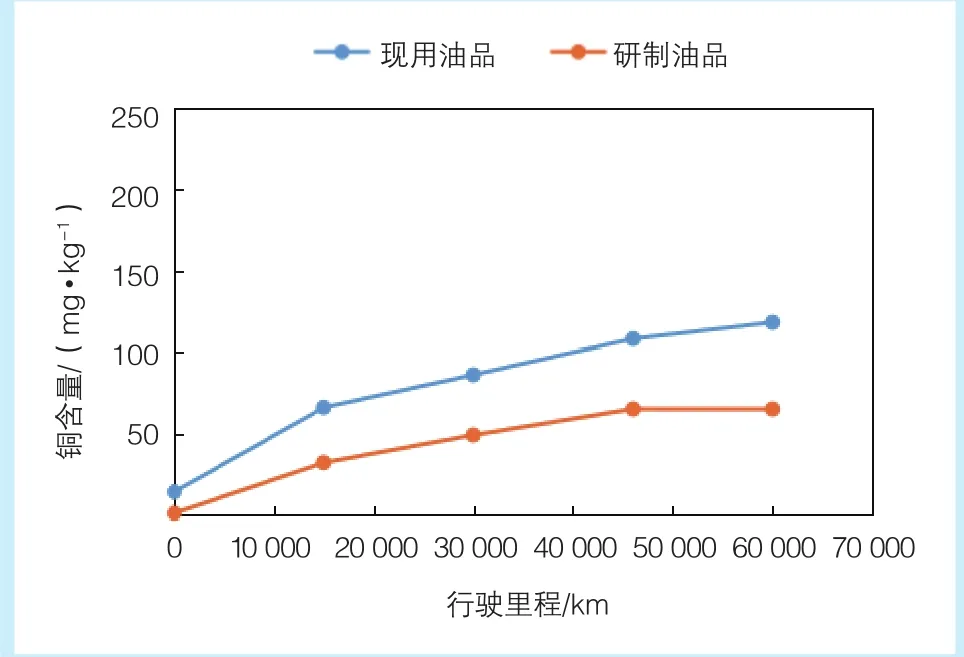

图4 油品中铜含量变化趋势

由图1~图4可以看出,在整个试验过程中,研制油品100 ℃运动黏度变化较为平缓,试验前后油品黏度的变化率仅为6.76%,而现用油品100 ℃运动黏度变化率高达25.15%,说明研制油品具有优异的抗剪切稳定性和黏度保持能力;研制油品的酸值变化也较小,说明油品具有更为优异的抗氧化性能;主要磨损金属元素含量相比采用现用油品要低得多,说明研制油品具有更为优异的抗磨损保护性。总体来看,本文研制的混动减速器专用油具有更为优异的抗氧化性、剪切稳定性和抗磨损性,并具有更长的使用寿命,能为混动客车集成电驱动减速器提供更优异的润滑保护。

结论

☆本文对混动客车电驱动减速器油配方中的基础油、复合添加剂及油品黏度进行了筛选研究,并最终确定了以加氢基础油和酯类油的混合为基础油,复合添加剂H1调配了混动客车电驱动减速器专用油,并对其性能进行了评价。研制油品具有优异的抗氧化性、低温流动性、剪切稳定性、电化学特性、极压抗磨性和抑制铜腐蚀保护性。

☆行车试验结果表明,研制油品相比现用油品具有更为优异的黏度保持性、抗氧化性和抗磨损保护性,可为混动客车电驱动减速器提供更为优异、长久的润滑保护。