多滑块复合抽芯注射模设计

2021-11-03吴光明李国臣郭沃辉

吴光明,李国臣,郭沃辉

(1.东莞市高技能公共实训中心,广东 东莞 523106;2.东莞职业技术学院,广东 东莞 523808;3.东莞理工学校,广东 东莞 523000)

1 塑件工艺分析

图1所示的塑料上盖是医疗器械配件,材料为ABS,收缩率5%,外形尺寸为63.81 mm×51.42 mm×140.78 mm,内、外拔模角度均大于1.5°,满足脱模要求。塑件表面多为曲面,外观为斜剖一半的圆柱体容器。塑件内部结构复杂,和另一零件的配合连接处设计有2处卡扣,需在动模设计滑块脱模机构;侧面设计有功能按键孔,需在定模设计滑块抽芯机构成型;塑件卡槽处需安装密封胶环,设计了环形的内凹倒扣,也需在定模设计滑块脱模机构;喷嘴处设计有反向拔模斜度,且为斜向抽芯,脱模困难,需设计斜向滑块脱模机构。

图1 上盖结构

2 分型面与型腔布局选择

2.1 分型面选择

根据塑件的结构特点,对其进行合理的分型设计,如图2所示。除了塑件下部2个卡扣设计在动模外,其余的卡槽、功能按键孔、喷嘴处3个扣位均位于塑件上部,须将成型滑块设计在定模,可采用传统的斜楔滑块机构完成各处的抽芯,滑块3D布局如图3所示,定模设置4个滑块、动模设置2个滑块。

图2 分型面设计

图3 滑块抽芯机构

2.2 型腔布局

塑件尺寸不大,但结构复杂,模具共设有6个抽芯机构,采用1模1腔布局。经分析验证,该单型腔模具模架尺寸为300 mm×300 mm,模具使用寿命为10万次,模架选择龙记简化型非标准模架,如图4所示。

图4 定模型腔布局

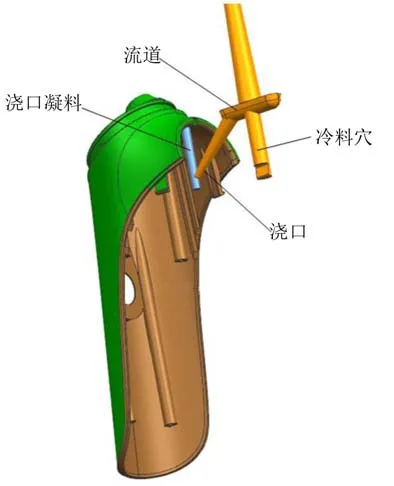

3 浇注系统设计

塑件外观要求较高,外观面均在定模成型,非外观面均在动模成型。若采用侧浇口进浇,由于滑块限制,进料位置只能选在电源按键孔外边缘,外边缘为装配面且为曲面,不仅会在分型面留下明显的浇口痕迹,还会使凝料去除难度增加,影响装配。喷嘴上方和卡槽两侧的滑块占据了较多空间,无法采用点浇口进浇。

为了保证塑件外观质量,因塑件电源按键孔附近的内表面为曲面,若采用常规的浇口直连型腔的方式,则加工难度大,故采用潜伏式推杆浇口。浇口与浇口凝料可在开模时自动分离,但浇口凝料需人工剪除。浇注系统如图5所示,浇口直径为φ2.5 mm。

图5 浇注系统

4 推出机构设计

模具型腔较深,且塑件内部螺钉柱小且深,仅使用推杆易造成推出困难和塑件外观不良。为了保证塑件外观和顺利脱模,模具采用推杆和推块相结合的推出方式,如图6所示。

图6 推出机构

为保证推出平衡和足够的推出力,模具设计了推块推出机构,包紧力大的部位应增加推杆数量,包紧力小的部位可适当减少推杆数量,保证推出力平衡。空间充足的部位选用直径较大的推杆,空间狭小的部位选用直径较小的推杆。塑件的螺钉柱孔直径较小,为φ2.3 mm,为保证推出的强度,选用推管+推杆推出,共选用3根φ3 mm圆推杆、4根φ2.3 mm的推管、1根φ8 mm推杆、1根φ6 mm的Z形推杆及1个推块协同推出。

5 冷却及排气系统设计

5.1 冷却系统设计

各处滑块体积均较小,空间局促,且各处滑块上的成型塑料较少,故滑块内未设计冷却水路。定模型芯成型塑件90%以上的外观面,定模型芯采用普通线型冷却水路+水井的冷却方式,普通线型冷却水路直径为φ8.0 mm,水井直径为φ12.0 mm。动模型芯成型塑件90%以上的非外观面,且高度较高,靠近塑件内腔的部位设计了φ16.0 mm的水井,稍远部位设计了φ12.0 mm的水井和φ8.0 mm的普通线型冷却水路,如图7所示。

图7 冷却水路

5.2 排气系统设计

排气系统如图8所示,在定模型芯和塑件卡槽处的2个滑块开设排气槽,排气槽的深度见图8所示。

图8 排气系统

6 成型零件设计

模具成型零件如图9所示。定模由定模型芯和4个滑块镶拼而成,动模由动模型芯和2个滑块构成。为保证模具质量和成型塑件的表面粗糙度,定模型芯、动模型芯、6个滑块均选用S136淬火钢。动、定模型芯结构复杂,加工时要设计多个铜电极,采用高速数控加工工艺。

图9 成型零件

7 模具工作过程

模具结构如图10所示,定模设计有4个滑块抽芯机构,开模时必须先完成定模抽芯动作。

图10 模具结构

注塑机模板带动模具动模向后运动,在定距拉板36的作用下,模具首先沿Ⅰ处分型。滑块21在斜楔23的作用下,产生相对运动,滑块21沿斜楔23的斜面向外侧运动,进行侧向抽芯动作,完成塑件上部环形内凹卡槽部分的抽芯,同理,另一边对称斜楔也推动滑块,使其向外侧运动,完成另一侧卡槽的抽芯。

与此同时,斜楔19推动滑块17向外侧运动,完成功能按键孔的侧向抽芯。滑块21是斜向抽芯,开模时斜楔23推动滑块27斜向移动,完成喷嘴处反向斜抽芯。当定距拉板达到行程限定的位置时,4个滑块均完成抽芯,此开模过程中,由磁铁保证Ⅱ处的合模状态。

定模4个抽芯动作完成后,在注塑机开模力的继续作用下,锁模磁铁打开,模具沿Ⅱ处分型。斜楔35作用于滑块34,使滑块34沿斜楔35的斜面向外侧运动,完成动模卡扣的侧向抽芯;同理,另一边斜楔也推动滑块,使其向外侧运动,完成动模另一侧卡扣的侧向抽芯。当2个滑块同时完成抽芯动作后,动模停止运动,然后注塑机顶杆13作用推杆固定板11,使其推动推板10,推块和推杆将塑件和浇口凝料同步推出,当限位块31碰到动模板7时,顶杆停止运动,注塑机顶杆完成推出动作。最后机械手将塑件和浇口凝料取出,放置到预先规划的区域。注塑机模板带动动模进行闭合运动,各滑块和推出机构复位,锁模磁铁闭合,定距拉板回到初始位置,模具完成合模,准备进入下一注射周期。

8 结束语

该医疗器械塑料上盖模具结构复杂,精度要求高,动、定模共设计有6个滑块抽芯机构,既有水平方向抽芯,也有斜向抽芯,卡槽处的抽芯部件按斜向布置。为保证各机构稳定运行,采用传统的斜楔滑块机构,并设计了潜伏式推杆浇口、推块推出机构,是精密单型腔多滑块复合抽芯机构的案例,为多滑块复合抽芯机构注射模设计提供借鉴。