综采工作面瓦斯综合治理技术与实践

2021-11-03李婧

李 婧

(晋能控股煤业集团四老沟矿 山西 大同 037000)

0 引言

近年来随着煤矿采掘设备机械化、智能化和大型化水平的不断提高,极大提高了煤矿生产效率,但增加工作面瓦斯突出风险[1-2]。结合煤层瓦斯赋存实际,制定合理有效的瓦斯治理措施,是确保高瓦斯矿井安全生产的重要前提[3-4]。对此,冯争通过对煤层瓦斯赋存情况的分析,采用高位大直径钻孔对E2306工作面瓦斯进行了治理[5]。李辉峰和李恩来基于对王庄煤矿7111工作面瓦斯储量的计算结果,采用高位定向钻孔对工作面回采期间采空区和上隅角瓦斯进行了有效抽采。梁淑庆针对3202工作面地质条件和瓦斯赋存特征,采用“地面钻孔+高位钻孔+定向长钻孔”的瓦斯治理措施有效降低了工作面瓦斯含量[6]。上述研究为高瓦斯矿井工作面瓦斯治理提供了借鉴,但不同矿井瓦斯赋存情况各有不同,为确保山西某矿B51205综采工作面安全生产,有必要对其瓦斯治理措施进行研究。

1 工作面概况

山西某矿核定生产能力1.2 Mt/a。主采B5煤和B6煤,B5煤厚4.53 m~19.91 m,均厚8.73 m,为全区稳定可采煤层;B6煤厚0 m~5.13 m,均厚2.52 m,为较稳定-不稳定大部可采煤层。B51205综放工作面位于B5煤二采区轨道上山东侧,南邻B51204综放工作面。工作面煤层均厚9.4 m,平均倾角12°,煤层埋深62 m~230 m。B51205工作面回采巷道沿B5煤层底板布置,其中B51205运输顺槽走向长度946.6 m,巷道为矩形断面,断面尺寸为5.2 m×3.8 m(宽×高),主要用于进风和煤炭运输;B51205轨道顺槽走向长度967.6 m,巷道为矩形断面,断面尺寸为4.2 m×3.2 m(宽×高),用于回风和设备运送。B51205煤层采用走向长壁综合机械化放顶煤采煤法,全部垮落法管理顶板。工作面采用U型全风压通风,上行通风方式(运输顺槽进风、轨道顺槽回风)。

2 矿井瓦斯赋存情况及抽采规模

2.1 矿井瓦斯赋存情况

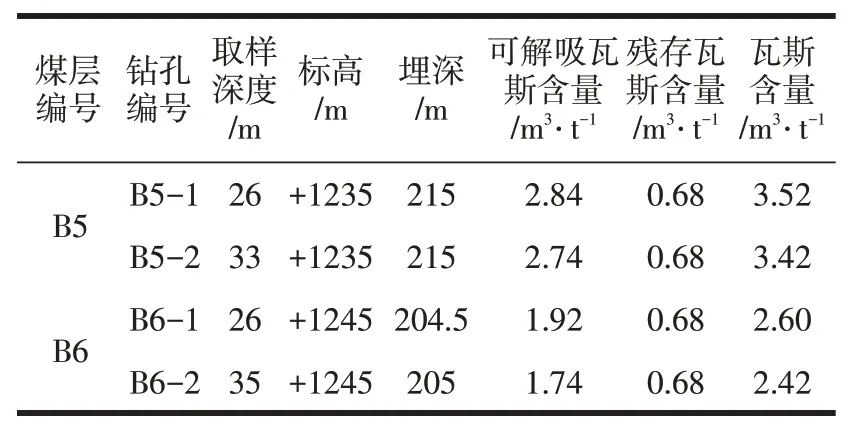

根据《2020年度瓦斯等级鉴定报告》,矿井相对瓦斯涌出量为4.87 m3/t,相对二氧化碳涌出量为0.86 m3/t,绝对瓦斯涌出量为15.31 m3/min,绝对二氧化碳涌出量为2.71 m3/min,其中采煤工作面最大绝对瓦斯涌出量为12.81 m3/min,掘进面最大绝对瓦斯涌出量为0.83 m3/min,为高瓦斯矿井。B5煤和B6煤瓦斯钻孔探测结果如表1所示。

表1 B5煤和B6煤瓦斯含量

2.2 瓦斯抽采规模确定

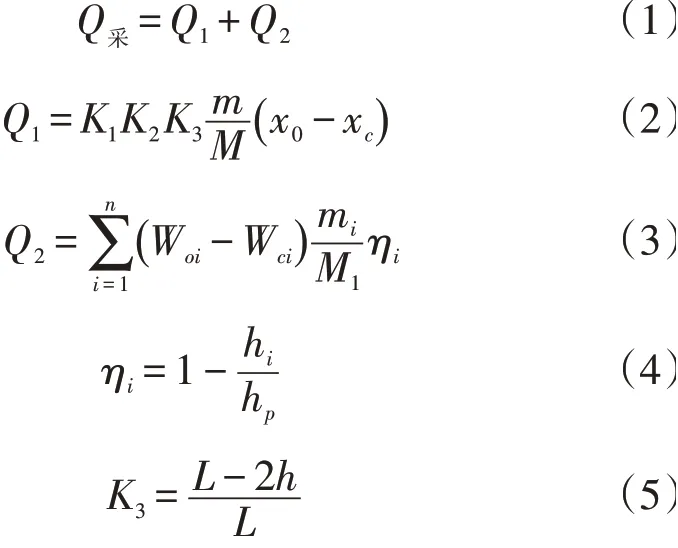

根据分源预测法对回采工作面瓦斯涌出量进行预测,回采工作面瓦斯涌出量由开采层和邻近层瓦斯涌出量两部分组成,其相对瓦斯涌出量按式(1)确定[3-5]:

式中,Q1为开采层相对瓦斯涌出量,m3/t;Q2邻近层相对瓦斯涌出量,m3/t;K1为围岩瓦斯涌出系数,取1.3;K2为工作面丢煤系数(回采率的倒数),回采率取93%;K3为采区内准备巷道预排瓦斯对开采层瓦斯涌出影响系数;L为回采工作面长度,取145 m;h为巷道煤体瓦斯排放带宽度,取21.5 m;m为煤层厚度,取9.4 m;M为工作面采高,取9.4 m;x0为煤层原始瓦斯含量,取3.52 m3/min;xc为煤层残存瓦斯含量,取0.68 m3/min;mi为第i邻近层厚度,取2.52 m;M1为邻近层工作面采高,取2.52 m;Woi为第i个邻近层的原始瓦斯含量,取2.60 m3/t;Wci为第i个邻近层残余瓦斯含量,取0.68 m3/t;ηi为第i个邻近层瓦斯排放率;hi为第i邻近层与开采层垂直距离,取3 m;hp为受采动影响顶底板岩层形成贯穿裂隙,邻近层向工作面释放卸压瓦斯的岩层破坏范围,取30 m。

基于上述数据,由式(4)和式(5)分别求得ηi=0.90,K3=0.70;由式(2)和式(5)求得开采层相对瓦斯涌出量Q1=2.76 m3/t;由式(3)和式(4)求得邻近层相对瓦斯涌出量Q2=1.72 m3/t;由式(1)求得相对瓦斯涌出量Q采=4.48 m3/t。

结合工作面实际瓦斯涌出量,抽采量取较大数值4.54 m3/t计算,即工作面相对瓦斯涌出量4.54 m3/t,月生产量10万t,生产天数25 d,计算得出回采工作面绝对瓦斯涌出量12.61 m3/min,工作面回风流瓦斯浓度不超过0.5%计算,工作面回风量1 130 m3/min,则工作面瓦斯抽采量应不小于6.96 m3/min。

3 瓦斯抽采方案设计

根据B5煤和B6煤瓦斯含量实际情况,采用“高位钻孔+隅角埋管”联合抽采方案对B51205综放工作面瓦斯进行抽采。

3.1 高位钻孔抽采

(1)钻孔设计参数:钻场间距为120 m,每组钻场布设6~10个钻孔,钻孔分2层布置(每层3~5个),钻孔斜长为80 m~160 m,钻孔终孔间距为8 m。4#高位钻场施工6个钻孔,5#高位钻场施工8个钻孔,6#高位钻场施工10个钻孔,1#定向高位长钻孔钻场施工5个钻孔,每个钻孔长度300 m~360 m。

(2)钻孔施工设备:高位钻孔施工选用ZYWL-4 000型履带式钻孔机,钻孔直径113 mm,钻孔倾角-5°~+25°,钻头直径113 mm;钻杆直径73 mm;钻杆长1 500 mm。定向高位长钻孔施工选用ZYWL-6 000DS型分体式定向钻机,开孔直径96/133/153 mm,终孔直径96 mm。

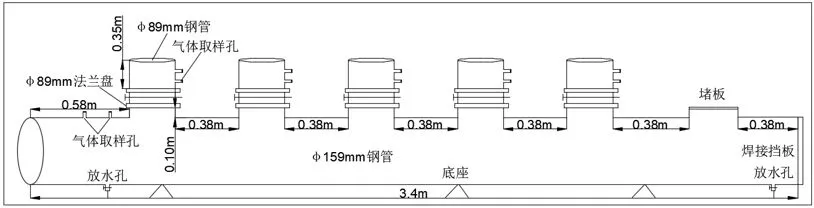

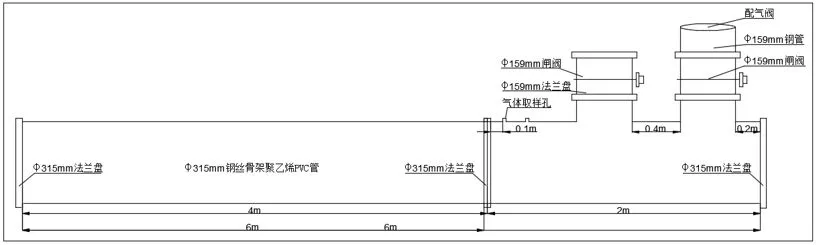

(3)封孔:封孔材料选用ϕ90 mm煤矿井下用聚乙烯PE管、聚氨酯和大布。套管工艺为每个钻孔施工完毕后,利用压风管吹净孔内煤渣,从孔口向里下两节外径为90 mm矿用聚乙烯管,每节套管长度6 m,下套管12 m。钻孔套管下完毕后,采用聚氨酯、大布进行封孔,封孔长度为6 m。在管前端1 m处固定一块大布(长2.6 m×宽0.3 m),然后将聚氨酯溶液倒在大布上,边倒药液边向封孔管上卷缠大布,并把卷缠好药液的封孔管迅速插入钻孔,待聚氨酯膨胀固结后,PE管外露长0.3 m,用于连接ϕ90 mm的钢丝骨架胶管,以上工作完成后,封堵管口,以防止钻孔有害气体溢出。封孔完成后,利用ϕ90 mm的钢丝骨架胶管与高位钻孔支管收集器上对应的支管连接,完成单孔集结工作,每个层位钻孔连接到一个支管收集器上。具体见图1。

图1 高位抽采只管收集器示意图

高位钻孔各支管收集器与安设传感器管路、干管收集器采用胶管连接,胶管一端与高位钻孔支管收集器连接,另一端与安设传感器管路连接,再与主管路收集器连接,构成抽采系统,高位抽放主管路如图2所示。

图2 高位抽放主管路示意图

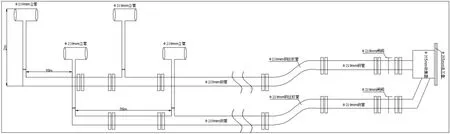

3.2 采空区埋管抽采

(1)主、干、支管敷设:地面永久瓦斯抽采泵房经二采区回风上山(B51205轨道顺槽回风联络巷口)安装ϕ478×8 mm螺旋缝埋弧焊钢管(主管),B51205轨道顺槽安装ϕ355 mmSSPE管、ϕ315 mm聚乙烯钢丝骨架管(干管)经收集器、ϕ219 mm平管(支管)、ϕ219 mm钢丝软管连接长55 m的ϕ219 mm平管(平管的末端管口用铁板焊死)。

(2)立管预埋:在平管末端用配套钢丝软管将T型立管与预留支管连接,钢丝软管上下口与管路连接处使用2个管卡上紧,T型立管使用ϕ219 mm钢管加工制作,在2 m长的立管顶部均匀焊接长0.5 m~0.6 m的T型横管,T型横管两端设置篦子,立管底部0.6 m以上打条形孔,T型管两端使用铁砂网(10 mm×10 mm网孔)捆绑,防止抽气过程中煤渣进入立管中。然后使用双股12#(或8#)铁丝将立管捆绑固定在巷道上山帮锚杆上,分别在立管前、后端1.5 m处使用长2.7 m的废旧轨道(或工字钢、废旧钢管)斜撑在巷道上山帮上,轨道铺设间距0.5 m,轨道铺设好后,将所有铺设的轨道用铁丝拧紧形成一个整体,然后在框架表面铺设12#铁丝网,并用扎丝固定好,确保抽采立管进入空区后的抽采空间,防止抽采立管筛孔堵塞,确保抽采效果。

(3)立管预埋工艺:随工作面回采,每趟平管间隔20 m预埋1个ϕ219 mmT型立管,为了增加抽采距离,ϕ219 mm平管不回收,两趟ϕ219 mm平管交错布置逐步预埋至采空区,第一趟立管与第二趟立管间距为10 m,当第一趟T型立管进入采空区18 m时,切换至第二趟平管T型立管(进入采空区8 m)抽采,断开第一趟平管,安装第一趟平管第二根T型立管,管路断开前将控制闸阀关闭,并将管路法兰盘断开处两端分别使用堵板封堵,依次利用两趟埋管循环连续抽采,瓦斯抽采泵不停,埋管间距可按现场实际情况及抽采效果进行调整,埋管抽采接替具体见图3。

图3 埋管抽采接替图

4 瓦斯抽采效果评价

为掌握“高位钻孔+隅角埋管”联合抽采方案对B51205综放工作面瓦斯的抽采效果,对B51205综放工作面回采时的瓦斯浓度进行了现场观测,观测结果表明:B51205综放工作面回采时绝对瓦斯涌出量11.68 m3/min,抽采瓦斯量为8.15 m3/min,风排瓦斯量3.12 m3/min,作面回风量1 130 m3/min。回风流瓦斯最大浓度0.41%。由此可见采用“高位钻孔+隅角埋管”联合抽采后,工作面瓦斯瓦斯治理效果显著,满足工作面安全生产要求。

5 结语

(1)基于瓦斯赋存情况,采用分源预测法对B51205综放工作面瓦斯涌出量进行计算,确定了工作面瓦斯抽采量最小值为6.96 m3/min。

(2)提出了“高位钻孔+隅角埋管”联合抽采方案,并对钻孔参数、设备和管路敷设进行了设计和选型。

(3)工作面瓦斯综合治理实践的现场实测结果表明:采用“高位钻孔+隅角埋管”联合抽采方案对B51205综放工作面进行瓦斯治理后,工作面回采期间绝对瓦斯涌出量为11.68 m3/min时,抽采瓦斯量为8.15 m3/min,回风流瓦斯最大浓度为0.41%,瓦斯治理效果显著。