基于ACCESS数据库的光伏组件隐裂信息管理

2021-11-03孟祥云张大为刘立新罗国甘邓小钢刘先文

孟祥云,张大为 ,王 琦 ,刘立新, 罗国甘, 邓小钢,高 波 ,刘先文

(1.中电投东北新能源发展有限公司,沈阳 110117;2.晶澳太阳能光伏科技有限公司,邢台 055550; 3.晋能清洁能源科技股份公司,晋中 030600;4.协鑫光伏科技有限公司,苏州 215000; 5.国家电投集团能源科技工程有限公司科学研究院,上海 201102;6.江苏舜大新能源股份有限公司,扬州 225000)

0 引言

温室气体排放是导致全球气候变暖的原因之一,为响应国家的节能减排号召,大量光伏电站、风电场等应运而生。在光伏电站中,光伏组件的热斑现象较为普遍,是当前光伏电站业主较为注重的问题,因为该现象若长期得不到解决,轻则会造成光伏组件的性能衰减,重则会引发火灾。

光伏电站中的植物、架空电缆、光伏组件表面的污渍等都会对光伏组件产生遮挡,从而在组件的阴影部位会形成临时过热区域;在移除遮挡物或清洁光伏组件表面后,过热区域会立刻消失。但临时过热区域因温度过高,热应力集中可能会导致太阳电池产生隐性裂纹(下文简称“隐裂”)。隐裂是导致光伏组件产生热斑现象的原因之一,而通过对光伏组件进行隐裂检测,能有效避免光伏组件出现热斑现象。电致发光(EL)是检测光伏组件是否存在隐裂的有效方式,但EL检测产生的隐裂图片的信息管理工作的工作量非常大,且隐裂形态相近容易造成混淆。基于此,本文根据核电站采用ACCESS数据库的经验,利用ACCESS数据库对上海某光伏电站在光伏组件隐裂检测过程中产生的隐裂图片等信息进行管理。

1 光伏组件隐裂检测的介绍

1.1 光伏发电原理

光伏发电的原理为:室温下硅的禁带宽度约为1.12 eV,当半导体材料吸收或透过的太阳光能量大于硅的禁带宽度时,将激发电子-空穴对在p-n结内建电场作用下分开,电子移向n区,空穴趋向p区。p区电子(少子)扩散到p-n结电场并穿过p-n结到达n区,变成多子;p-n结两端的电势在外接负载时,形成回路[1]。

光伏组件是实现光伏发电的重要设备,而太阳电池是光伏组件的核心部件。在光伏组件的生产、运输、装卸、储存及安装过程中,太阳电池都有可能因为机械应力等原因而产生隐裂。因此,需对光伏组件的生产、运输、装卸、储存及安装过程进行监督,并及时对光伏组件进行检测,以避免使用存在隐裂的太阳电池或光伏组件。而在上述这些过程中出现隐裂,可以通过替换有问题的太阳电池或直接报废有问题的光伏组件等方式进行处理。

1.2 EL检测原理及流程

光伏组件隐裂检测通常采用EL检测。EL的原理为:通过施加在光伏组件两端电极的电压产生电场,被电场激发的电子撞击发光中心,而电子在能级间跃迁、变化、复合,从而导致发光的一种物理现象;然后通过利用CCD相机辅助捕捉这些光子,再利用计算机进行处理并以图片的形式显示在屏幕上[2]。若光伏组件存在隐裂,则隐裂在图片上会显示不同的形态。

EL检测过程中,向光伏组件施加的电压应大于其开路电压1~2 V、施加的电流应小于其短路电流,而通电时间在满足检测要求的条件下应尽可能短。CCD相机的成像时间一般为2.5~10 s,在考虑了成像时间、光伏组件电流等参数及成像的清晰度后,ISO感光度应尽可能选择较小的参数。

1.3 隐裂的形态

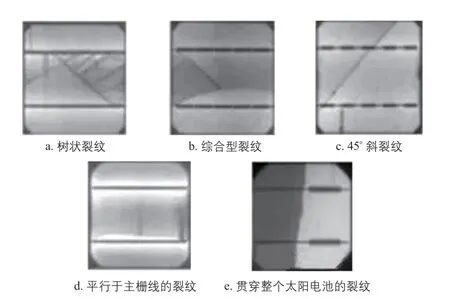

太阳电池隐裂的形态[3]。2011年,德国的哈梅林太阳能研究所(ISFH)公布的研究成果显示:太阳电池的隐裂可分为5类,分别为树状裂纹、综合型裂纹、45°斜裂纹、平行(或垂直)于主栅线的裂纹和贯穿整个太阳电池的裂纹,具体如图1所示。

图1 不同类型的太阳电池隐裂Fig. 1 Different types of solar cell hidden cracks

1)树状裂纹,也称为“片裂”。此种裂纹是在太阳电池受力面积较大或在一条裂纹的基础上压延形成的,其进一步发展可导致太阳电池破碎或产生热斑,从而影响光伏电站的发电量与安全性。

2)综合型裂纹,也称为“十字裂”。此种裂纹是因太阳电池翘曲处受到的点状应力集中及材料脆性产生的裂纹扩展形成的,其进一步发展可导致太阳电池破碎或产生热斑。

3) 45°斜裂纹,也称为“45°线裂”。此种裂纹是由于太阳电池弯曲而整体承受剪切力,集中的应力超过晶体硅的剪切强度而产生的,其进一步发展可导致太阳电池缺角、碎片和产生热斑。

4)平行(或垂直)于主栅线的裂纹,也称为“大裂纹”。此种裂纹是因太阳电池受到局部较小冲击力或整体圆弧变形的应力集中而产生的,其进一步发展可导致太阳电池产生热斑、短路、碎片或形成贯穿整个太阳电池的裂纹等。

5) 贯穿整个太阳电池的裂纹,也称为“贯裂”。此种裂纹是由于太阳电池形变导致应力集中远超过晶体硅的剪切强度而直接产生,或是由于单个大裂纹因压延或因热胀冷缩而扩展形成的;其进一步发展可导致太阳电池破碎或产生热斑。

1.4 隐裂检测的信息记录

对光伏组件进行EL检测后需对相关信息进行记录,工作人员可根据记录的信息查找到已检测光伏组件的具体位置,也可以再现隐裂检测结果或查看隐裂的扩张历程。信息记录中的基本信息包括光伏组件所在区域名称、光伏组串号、光伏组件制造商名称、光伏组件型号、光伏组件序列号,以及检测设备类型、隐裂图片编号、检测日期、检测人员姓名等;若临时增加了检测项目,则需另外增加一栏检测项目名称,比如,可增加针对隐裂图片评审的审核结果栏(可填写“无超标缺陷”或对缺陷进行总体描述)或针对5大太阳电池隐裂类型的光伏组件数量栏。

信息记录和进行信息管理时,常用的工具为WPS Office表格或ACCESS数据库中的数据表。WPS Office表格的优点是简短,可记录当天处理的隐裂检测数据;缺点是难以实现智能化管理和数据中的数据表的自动备份,且图片的显示方式单一。ACCESS数据库中的数据表可通过学习Visual Basic(简称“VB”)语句拓展图片的预览功能,图片审核便捷;但缺点是对输入信息的准确性、唯一性要求偏高,且数据输入工作较为繁重。因此本文提出的信息管理方法采用ACCESS数据库中的数据表与WPS Office表格相结合的数据采集处理方式,以提高工作效率。

在ACCESS数据库中需针对隐裂检测图片建立专用文件夹进行存储,其中,图片名称、基础信息需保持原样,并以检测时间的先后为轴线,复现检测过程。

2 ACCESS数据库的结构

由于光伏隐裂检测一般是在夜间进行,受隐裂检测环境的影响,隐裂图片常有缺损、黑片、模糊等废片出现。因此在数据输入数据库之前,需将相关废片删除。将光伏组件隐裂图片的基础信息录入ACCESS数据库中,按照数据库信息的逻辑关系,通过查询来实施数理统计,并将结果在窗体中体现,必要时通过VB语句来补充完善ACCESS数据库的功能。

2.1 数据表

在隐裂检测记录的基础上,数据表通过增加OLE容器栏目来存放隐裂图片,并通过点击相应信息进行查阅。但这种操作的缺点是数据表会占据较大内存,降低计算机的运行速率。因此也可以通过增加隐裂图片存储链接来实现利用数据表查阅隐裂图片的功能,以上海崇明岛光伏电站为例,比如插入图片的存储链接“E:上海崇明岛光伏电站隐裂检测IMG-4865.jpg”,但这种操作的缺点是增加了数据重复输入的任务量。

2.2 查询和数理统计

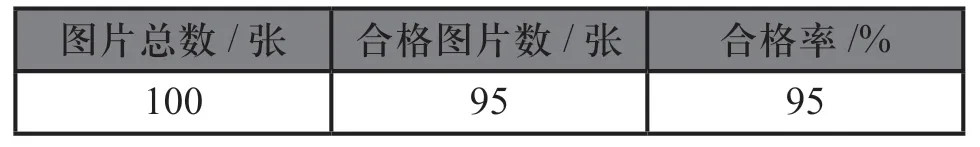

在ACCESS数据库中,可通过Sum查询函数计算得到隐裂图片的总数,比如采用“Sum([20200625-隐裂汇总].检测数量) AS 检测数量之合计”数据库语句,再计算合格图片总数,然后累计隐裂检测图片的总合格率。隐裂检测图片总合格率的统计结果在窗体中的显示方式如图2所示。

图2 隐裂检测图片总合格率统计结果的显示方式Fig. 2 Display mode of statistical results of total qualified rate of hidden cracks detection pictures

通过Sum查询函数可计算得到隐裂图片总数,以及片裂、十字裂、45°线裂、单个大裂纹、贯裂5种隐裂形态的分项累计数量,并可统计各种隐裂形态出现的概率。不同隐裂形态概率统计结果在窗体中的显示方式如图3所示。

图3 不同隐裂形态概率统计结果的显示方式Fig. 3 Display mode of statistical results of probability of different hidden crack morphology

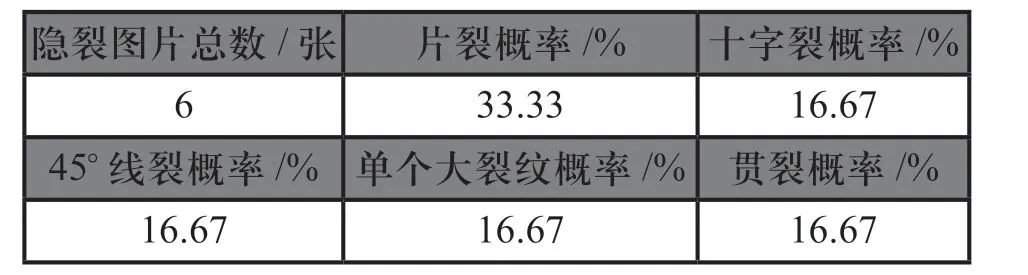

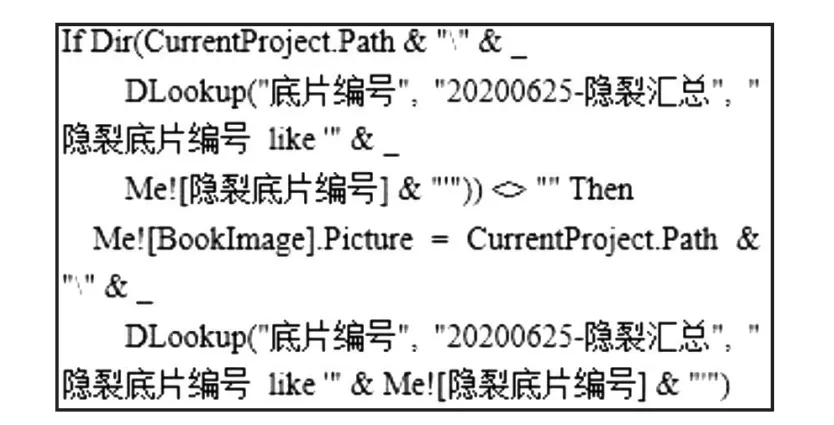

2.3 窗体

若要ACCESS数据库的数据表中OLE容器栏目内保存的图片在窗体中直接显示,需要将图片和ACCESS数据库中的数据表存于同一个文件夹内,通过VB语句(见图4)实现隐裂图片的显示,如图5所示,从而达到人工复核隐裂图片的基本信息、审核意见、检测结果的目的。

图4 ACCESS数据库的VB语句Fig. 4 VB statement of ACCESS database

图5 窗体中显示的隐裂图片Fig. 5 Hidden crack picture displayed in form

3 ACCESS数据库的安全性

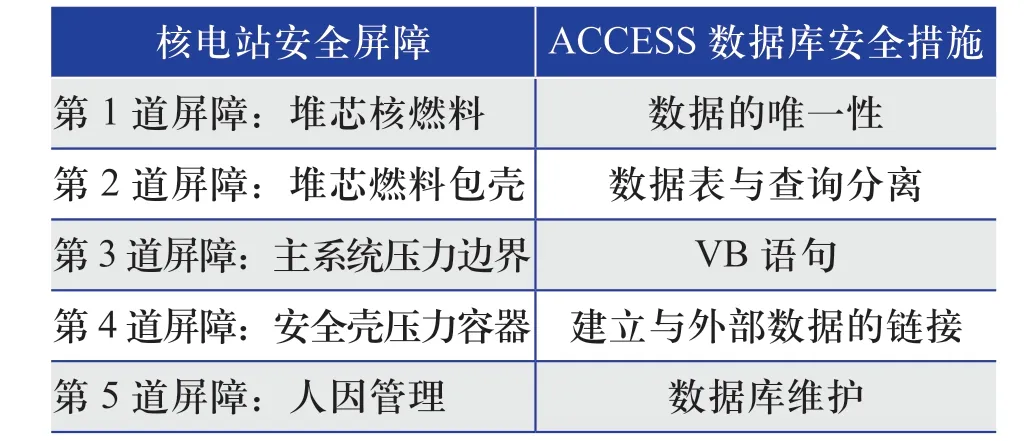

使用ACCESS数据库的目的是保证数据的准确性、完整性及可追溯性,可作为档案资料保存。但ACCESS数据库并非真正意义上的数据管理软件,若要真正实现数据的安全,在建立光伏电站的光伏组件隐裂检测数据库时,可借鉴ACCESS数据库为某核电站针对不同内容设立的5大安全屏障[6]所采取的安全措施,具体如表1所示。

表1 某核电站中ACCESS数据库采取的安全措施Table 1 Safety measures taken by ACCESS database in a nuclear power station

下文针对表1中ACCESS数据库安全措施在光伏电站的光伏组件隐裂信息存储中的应用依次进行分析。

ACCESS数据库安全措施1:数据的唯一性。由于光伏组件的序列号是唯一的,在数据库中可通过点击“查重”选项来确认序列号的唯一性。查重的频次是每增加一批光伏组件序列号,查重一次。

ACCESS数据库安全措施2:数据表与查询分离。数据表中的内容是基础内容,是查询和建立窗体时的源数据。可通过“生成表+追加”的操作在同一光伏组件隐裂信息数据库内建立数据表的备份;也可以通过建立2个光伏组件隐裂信息数据库,利用数据表的源文件在其中1个数据库中建立存储信息的目录和数据表,在另1个数据库中通过链接的方式获取相应内容的修改权限。添加了链接的数据表与源文件的使用效果相同。

ACCESS数据库安全措施3:VB语句。ACCESS数据库是编程软件的入门工具,通过学习掌握编程技巧,可以改善ACCESS数据库的使用功能,比如学习VB语句。

ACCESS数据库安全措施4:建立与外部数据的链接。ACCESS数据库可以链接外部的数据表,比如WPS Office的数据表。可在WPS Office的数据表内记录光伏组件基本信息、光伏组件隐裂检测信息,而在ACCESS数据库中评审光伏组件隐裂检测图片、填写评审结果或复核评审结果,在节省记录时间的同时还提高了准确度。

ACCESS数据库安全措施5:数据库维护。由于各个项目检测、评价的侧重点各异,项目工程管理方对检测数据的统计指标的侧重点也各异,因此数据库中的模板很难保证一致,只能通过维护数据库结构、精简数据表数量,让数据库的安全运行具备人性化、智能化的特征,且需要把握好信息输入质量这一关。

4 几种拓展的光伏组件隐裂情况

ACCESS数据库的数理统计结果需与光伏组件的生产、运输、装卸、储存、安装及运行维护等过程相互联系,根据数据库中的图片信息厘清光伏组件隐裂产生的原因,并对5种隐裂基本形态进行拓展,丰富隐裂图片库,以便于根据光伏组件工作状态时的外观和隐裂检测时的图片找出光伏组件隐裂产生的原因,进而解决导致光伏组件产生隐裂的问题,提高光伏组件在生产、安装时的一次合格率。下文拓展了几种光伏组件隐裂形态。

4.1 蚯蚓纹与隐裂

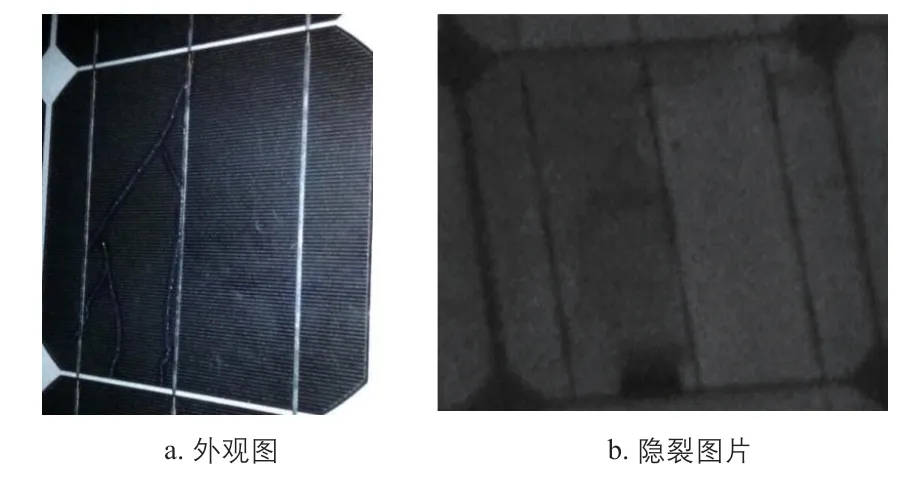

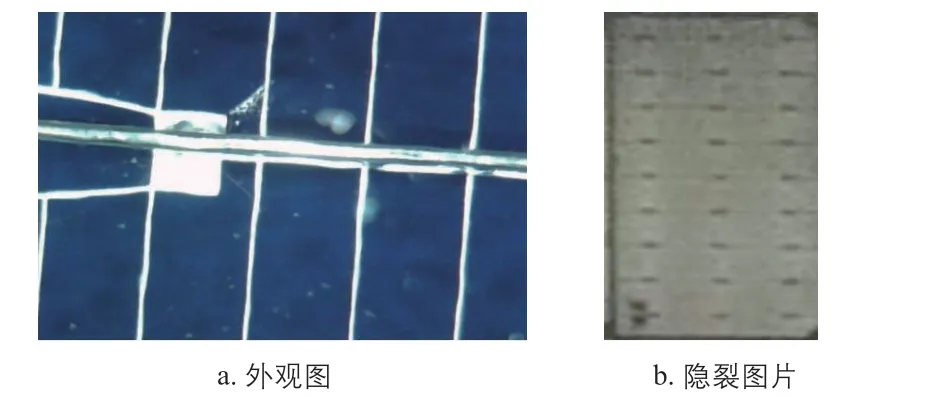

太阳光也可能造成光伏组件中的EVA膜热熔,其热熔凝结后可能会在太阳电池表面形成河流状蚯蚓纹。太阳电池表面的河流状蚯蚓纹在形成初期[7]对光伏组件的功率影响轻微,但在持续、强烈的光照条件下,河流状蚯蚓纹可能会导致细栅线颜色和太阳电池的温度场发生改变,在热应力循环作用下有可能形成隐裂。太阳电池表面的河流状蚯蚓纹的外观及隐裂图片如图6所示。

图6 太阳电池表面的河流状蚯蚓纹的外观及隐裂图片Fig. 6 Appearance and hidden crack pictures of river-like earthworm patterns on surface of solar cell

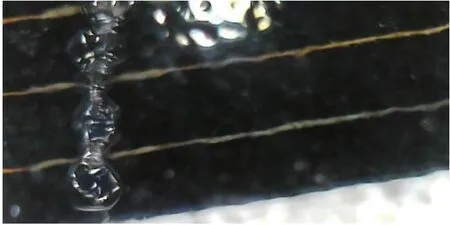

采用放大镜观察太阳电池碎片部位的河流状蚯蚓纹可以发现,细栅线的颜色已变为金黄色或灰褐色,且在碎片区域有2个交叉线形裂纹形成的十字裂,具体如图7所示。

图7 细栅线的颜色发生了变化Fig. 7 Color of thin grid lines has changed

4.2 负极脱焊与隐裂

太阳电池的负极脱焊时,对太阳电池进行EL检测,隐裂图像上显示出较为规则的暗黑色的碎片,但采用高倍放大镜检查隐裂图片并未发现裂纹。这是因为细栅线脱胶后,太阳电池不能正常收集电子,相当于该区域的正常回路被断开,导致EL现象未发生,呈现“隐裂不裂”的状态。太阳电池的负极脱焊后的隐裂图像如图8所示。

图8 太阳电池的负极脱焊后的隐裂图像Fig. 8 Hidden crack picture of negative electrode of solar cell after desoldering

4.3 开裂与隐裂

为提高光伏组件隐裂检测时隐裂图片的清晰度,隐裂检测前应先清除光伏组件表面的浮灰与结垢,且避免损伤光伏组件玻璃表面的增透膜。根据光伏组件隐裂检测时生成的隐裂图片的明暗形状可以判断隐裂的成因。图9显示了半片光伏组件隐裂图片上出现的隐裂形态,可以判断该隐裂是由太阳电池开裂造成的,而这种开裂一般出现在太阳电池印刷过程中。

图9 开裂造成的隐裂的外观图及隐裂图片Fig. 9 Appearance and hidden crack pictures of hidden crack caused by crack

4.4 解理台阶式裂纹

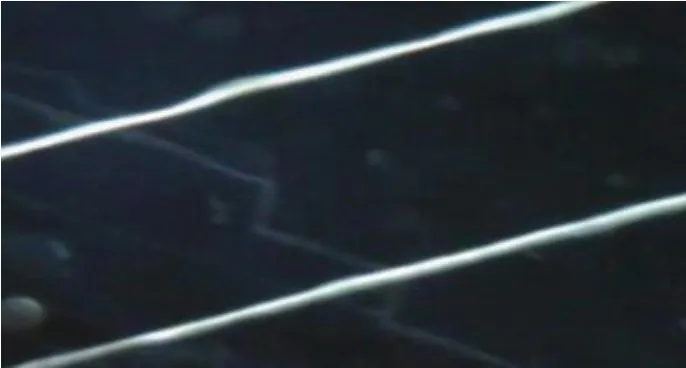

晶体硅的晶体结构是金刚石立方晶体结构,每个原子与相邻的4个原子形成正四面体。在剪切应力作用下,单晶硅太阳电池会呈现解理台阶式的裂纹,如图10所示。

图10 解理台阶式的裂纹Fig.10 Cleavage step crack

5 结论

本文借鉴核电站的数据库管理技术,运用WPS Office表格与ACCESS数据库中的数据表相结合的数据采集处理方式,对光伏电站的光伏组件隐裂检测信息进行管理,可通过相应的数据表瞬时获取光伏组件合格率、5种隐裂形态出现的概率,从而可节省光伏组件隐裂检测的工作时间,降低劳动强度,还可为隐裂成因分析与减少隐裂提供强有力支撑,有助于促进光伏组件隐裂检测技术向多样化、智能化发展。