草楼矿垂直扇形中深孔拉底参数优化

2021-11-03王昭

王 昭

(中国华冶科工集团有限公司安徽杜达分公司,安徽 六安 237000)

最小抵抗线是中深孔爆破的主要参数,最小抵抗线的大小会影响总体爆破效果。最小抵抗性低时会消耗大量炸药,消耗工程较大经济投入,在新工程中需要合理的确定中深孔的最小抵抗线。草楼矿二期工程矿体较为厚大,普氏系数为10~12,为坚硬岩石,裂隙发育中等,岩体稳固性较好,水平厚度为120m左右,采场垂直矿体走向布置,矿块宽度36m,均分为矿房和矿柱,采用VCR采矿法,底部采用垂直扇形中深孔拉底,正常回采时使用大直径深孔侧向崩矿方式。出矿结构为平地堑沟形式,单侧出矿进路,根据矿房规格,设计拉底宽度为18m,拉底高度为15m,边孔坡面角为45°~52°。

1 爆破试验

1.1 总体方案

为保证日常矿山生产各道工序作业顺利进行,爆破试验期间,中深孔施工设计参数对前期参数进行调整,对排位间距1.3m进行实验。单排炮孔由原15孔调整为13孔,孔底距1.8m;单排爆破崩矿691.6吨,每米炮孔崩矿量4.2t/m,炸药单耗0.56kg/t(不包括返粉损耗)。根据试验区矿块实际情况,考虑爆破试验各进路相互影响因素,为取得较好试验效果,设计通过各进路开始排位调整,将爆破试验各炮排在走向拉齐。爆破试验排间距遵循由小到大过程,依次为1.3m、1.4m、1.5m、1.6m。每条进路各级排间距布置2排,这样每级排间距炮排试验8排。另外考虑到1.5m和1.6m两级排间距较大,若爆破不成功,后期处理相当危险,设计时在其试验排后1.0m处增加一备用炮排,若试验排爆破不成功,启动其备用炮排。

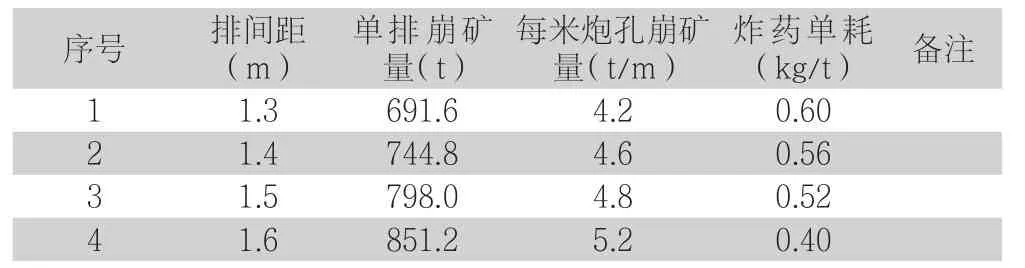

本次试验炮排设计孔底距1.8m,设计单排13孔,孔径65mm,每排炮孔总长163.43m,具体炮孔各级排间距试验炮排经济参数见下表。

表1 中深孔爆破试验技术参数表

该试验排爆破每次每条进路沿走向拉齐,各爆破一排,单排同段,进路间孔内微差延时一次起爆;爆破所用炸药为建设单位提供的粒状乳化铵油炸药。

1.2 试验分析

本次爆破试验总体上按设计方案要求实施,本次爆破过程及爆破后出矿效果安排专人记录,统计整理。各级排间距炮排爆破试验实际情况如下。

(1)排距1.3m炮排,共计爆破试验记录3排,分别为05进路第6排,06进路第8排,07进路第10排。各排爆破成功,出矿爆堆块度偏小;3排共计爆破崩落矿量2074.8t,消耗炸药1245kg(不计返粉),平均每米炮孔崩矿量4.2t,炸药单耗0.6kg/t。

(2)排距1.4m炮排,共计爆破试验记录6排,分别为05进路第7、8排,06进路第9、10排,07进路第11、12排。各排爆破成功,出矿爆堆块度大部分100mm~300mm,出矿爆堆块度较小;6排共计爆破崩落矿量4468.8t,消耗炸药2500kg(不计返粉),平均每米炮孔崩矿量4.6t,炸药单耗0.56kg/t。

(3)排距1.5m炮排,共计爆破试验记录5排,分别为05进路第9排,06进路第11、13排,07进路第13、15排。各排爆破成功,出矿爆堆块度大部分300mm~500mm,块度适中;5排共计爆破崩落矿量3990t,消耗炸药2075kg(不计返粉),平均每米炮孔崩矿量4.9t,炸药单耗0.52kg/t。

(4)排距1.6m炮排,共计爆破试验记录2排(其它各排由于装药时工人误将其前备用炮排装入炸药,达不到爆破试验目的,未作统计),分别为05进路第15排,07进路第19排。各排爆破成功,爆堆初期出矿块度100mm左右,中期块度400mm左右,后期块度500mm~700mm左右,块度不均匀,部分块度稍微偏大。2排共计爆破崩落矿量1702t,消耗炸药680kg(不计返粉),平均每米炮孔崩矿量5.2t/m,炸药单耗0.4kg/t。

1.3 试验结果

通过以上各级排间距炮排现场爆破试验,实际检验了各级爆破参数在生产应用中的效果,基本达到了本次爆破试验目的。爆破试验过程中随着排距级别的增加,装药密度有所增加,炸药单耗波动不大,基本控制在0.4kg/t~0.52kg/t;出矿块度随着排距的增加总体有所增大,但基本控制在600mm以下,大块率较低。通过以上分析可以看出,生产中深孔排距控制在1.5m~1.6m较为合适。该矿区后期采场中深孔设计根据现场实际矿岩情况,可在排距1.5m及1.6m各爆破参数组中选择合适参数。

2 现场施工

2.1 孔网设计

中深孔布置:孔底距1.8m,排距1.5m;垂直扇形孔布置,每排13孔,孔径65mm。拉槽孔排面与切割井长轴平行,与矿房孔排面垂直,矿体有转折时,转折处排距适当减小,排面逐步变向。

(1)切割槽布置于矿房中心偏下盘位置。

(2)切割井超出中孔槽区高度1000mm以上,确保中孔拉槽高度,中深孔槽区超出正常拉底高度500mm以上,保证中孔拉底效果。

2.2 中深孔施工

中深孔施工过程中需要保证一定的准确率,偏斜率过大会造成拉底时拒爆悬顶、爆破深度不够,爆破提前衰减等影响。为保证深孔偏斜率,具体措施如下。

(1)施工前,由测量人员现场标定排位和顶部支撑点,然后安装调整好钻机位置。

(2)开孔时,严格控制钻孔速度,当开孔至100mm~200mm时,采用角度规对于钻孔重新校核定位。当钻进至裂隙、断层和破碎区域时,降低冲击冲压及转进速度,防止出现通孔或底孔抵抗线过大的现象。

(3)钻孔完成以后,采用角度规对中深孔进行检测,当中深孔角度及深度不符合设计要求时,需进行补孔,及时将作废的空孔进行充填或阻塞。

2.3 装药爆破

(1)切割槽爆破

切割槽一次爆破完成,孔口采用φ40×400mm柱状药卷作为起爆药,配两发同段别非电毫秒微差导爆管雷管,正向孔口起爆,留0.6m~0.8m堵塞炮泥。

(2)拉底爆破:

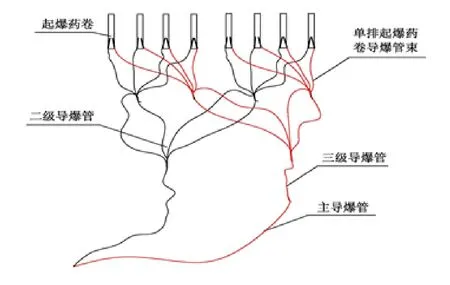

单次爆破排数为6~8排,孔口敷设起爆药包、导爆管,要保证装药密实,以免冲炮。装药后应用炮泥堵塞,堵塞长度不得少于26cm,并用木楔子楔紧。采用非电毫秒微差导爆管雷管复式起爆,正向孔口起爆。

(3)炸药单耗:根据中孔爆破设计,炸药单耗0.52kg/t。

图1 起爆网络

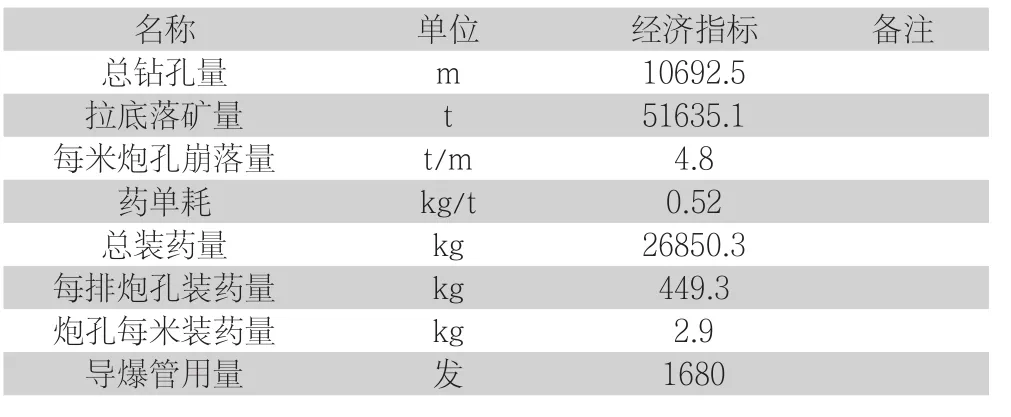

(4)采矿生产主要技术经济指标

采矿主要技术经济指标见下表:

表2 中深孔采矿生产主要技术经济指标表

3 试验结果

通过实验研究,调整扇形中深孔排距,合理选择最小抵抗线,可以保证中深孔拉底效果,降低爆破单耗,爆破后矿堆块度合理,爆破危害效应小,减少了爆破对进路的损坏,为矿山开采生产提供可靠的技术支持。