关于提升铜冶炼旋浮吹炼冰铜磨系统运行稳定性的探讨

2021-11-03张健李良斌闫华龙韩超刘荣荣

张健,李良斌,闫华龙,韩超,刘荣荣

(中铜东南铜业有限公司,福建 宁德 352000)

旋浮吹炼工艺属于一种采用旋浮冰铜喷嘴的新型环保冶炼技术,在反应塔通入工艺氧和工艺风的同时旋浮投入干冰铜粉和溶剂等,在反应塔和沉淀池完成吹炼过程。在生产过程中,通过高温反应造渣脱硫,可以生产出含铜量≥98.5%的粗铜,满足生产需求。但是在实际生产运行中,对于冰铜粉的生产粒度具有一定要求:<45μm为60%,<74μm为85%以上,冰铜粉水分含量要确保在0.2%以下。某企业冰铜磨系统运行过程中,经过一系列机械、工艺参数优化后,显著提升了冰铜磨系统的运行稳定性,处理量可稳定在65t/h~120t/h(湿基),在满足干冰铜粉生产质量要求的同时,可以满足吹炼炉88t/h的最大投料量,本次则对其工艺参数优化展开分析。

1 旋浮吹炼工艺流程

某铜冶炼企业吹炼工艺流程见图1.整个旋浮吹炼过程中旋浮冰铜喷嘴需要加入干冰铜粉、生石灰、石英砂、烟灰以及天然气和工艺氧气、工艺风等,在反应塔和沉淀池完成整个吹炼过程。首先采用冰铜喷嘴对混合干冰铜实施氧化,在反应塔和沉淀池内传递过程中对铜硫实施氧化,以能够完成旋浮吹炼粗铜工艺。实际操作是连续旋浮吹炼作业过程。连续旋浮吹炼作业中,一旦混合干冰铜粉入炉和氧气在炉内反应就会直接将其吹炼,炉内始终存在有粗铜相。

图1 某铜冶炼企业吹炼工艺流程

2 提升铜冶炼旋浮吹炼冰铜磨系统运行稳定性的优化改进

2.1 机械结构的改进

(1)辊套与挡料环间隙的改进。在改进前运行过程中,冰铜磨存在严重的返料情况,最高可达到15t/h,干燥量在80t/h以下,同时磨机运行中存在较大振动,运行稳定性严重不足。针对这一问题技术人员对辊套进行更换,发现其中一个辊套间隙过小,同时和其他辊套之间存在较大间隙,磨盘上的料层不够稳定,尤其是在干燥量偏低情况下会出现非常大的振动。为此技术人员多次针对磨机操作参数实施试验,发现磨机振动值随着进出口压差控制的加大而逐渐减小,磨机较大振动的原因是低干燥量下料层太薄,因此通过加大磨机进出口压差,提升内循环量,在高干燥量及低研磨压力下适当的提升料层厚度及稳定性,可以降低磨机运行的振动值。

(2)挡料环高度的改进。实际生产表明料圈高度对磨盘料层高度具有直接影响。挡料环高度越大,料层厚度越高,如果挡料圈过低,则容易导致物料从磨盘中直接甩出,加大返料量,减小了磨辊与磨盘的间距,由此可见料层过薄或者过厚均会导致磨机运行不够稳定,加大振动。如果是在干燥量、研磨压力以及风量固定情况下,不同物料特性、颗粒均匀程度以及风温高低等均需要结合实际情况合理确定挡料圈高度。某企业初始挡料圈高度为100mm,之后调整到120mm,但是经过三年运行出现较大振动,返料量也出现明显增加,已经达到10~15t/d,并频繁发生跳停,直接影响了设备运行稳定性和安全性。对于原因分析,主要是挡料环对响辊套安装造成了影响,再次将其高度降低到100mm,再次开磨后显著缓解了返料量和振动。然而相对来讲返料量依旧偏大,之后将挡料环高度提升到130mm后,显著控制了返料量,显著提升了生产效率,并为下一步冰铜磨的改进提供了数据指导。

2.2 工艺参数的改进

2.2.1 物料平衡控制方法

在冰铜磨运行中,需要确保干燥量、成品量、研磨效率和返料量处于平衡状态,不然容易导致出现大量返料,影响设备运行的稳定性。如果是在干燥量和风量固定情况下,可以适当的提升研磨工作压力或降低干燥量,以确保实现物料平衡;如果研磨效率过高,料层厚度会逐渐减小,导致出现磨机振动值加大,因此可以适当减小研磨工作压力或提升干燥量;如果研磨效率合理,同时干燥量和研磨压力固定情况下,也需要适当加大风量和提高选粉机转速,以能够提升输送能力,确保返料量正常。

2.2.2 工作压力的控制方法

随着研磨工作压力的逐渐加大,会逐渐提升磨机研磨效率,有助于提升磨机产量。然而如果工作压力过大,容易导致料层厚度较小,出现磨盘和磨辊刚性接触,会加大磨损量,提高磨机振动值。通过实际生产摸索,如果振动值是在6mm/s以下,则可以适当的加大工作压力。

2.2.3 风量和风温的控制方法

磨机运行过程中,风量过小容易出现大量合格粒度冰铜粉无法进入到选粉机,加大返料量;风量过大容易提升耗电量,提高冰铜粉粒度。两者也会对磨机内循环量大小造成不良影响,严重时会出现剧烈振动。所以在确保返料量基础上,可以适当的选择低风量。

2.2.4 其他方面的改进和控制

(1)某企业的冰铜磨与其他企业最大的不同在于磨机的收尘系统,其他企业基本都是通过沉灰筒、布袋(或二级布袋)收集干冰铜粉利用负压气力输送送到炉顶仓,通过失重计量进入冰铜喷嘴,而该企业冰铜磨的收尘系统把沉灰筒和一级布袋放到了九楼楼面上,减少了冰铜气力输送系统,干冰铜直接通过刮板和螺旋下料管进入炉顶仓,二级布袋则是利用旋浮吹炼渣粒化改造遗留下来的塑烧板收尘器进行收集,效果较好。

(2)冰铜磨出料温度根据初设原来要求按照105±5℃进行控制,现在则控制在90±5℃进行控制,实际生产证明调整后对吹炼炉的影响不大,反而大大降低了冰铜磨天然气的消耗。另外天然气的消耗与冰铜含水关系最为密切,因该企业采用的是冰铜堆场进行沥水和配料,所以冰铜库存对天然气的消耗影响很大,我们现在要求控制2500吨以上的冰铜库存,以保证在减少中间物料占用的同时降低冰铜磨天然气用量,效果良好。

(3)冰铜磨在运行过程中发现喂料管多次堵料,粘接严重,下料回转阀粘接卡死,造成磨机跳停。经过工程技术人员的研究,在回转阀下方增加了下料管和回转阀清理孔,现在要求每勤(班)进行清理,基本消除了磨机因这些个方面跳停的风险;磨盘中间积料粘接严重也会对落料点和废料产生影响,我们在每次旋浮吹炼炉停炉点检冰铜磨时都要求彻底清理磨盘中间粘接积料。

(4)在使用过程中冰铜磨热风炉掉砖严重,企业利用2021年5月旋浮吹炼年休期间进行了恢复,同时要求严格控制热风炉天然气的风气比和控制热风炉内温度,至2021年7月热风炉运行良好,炉内耐火砖完好,大大提高了热风炉的炉寿,特别时耐火砖的使用寿命。

3 改进结果

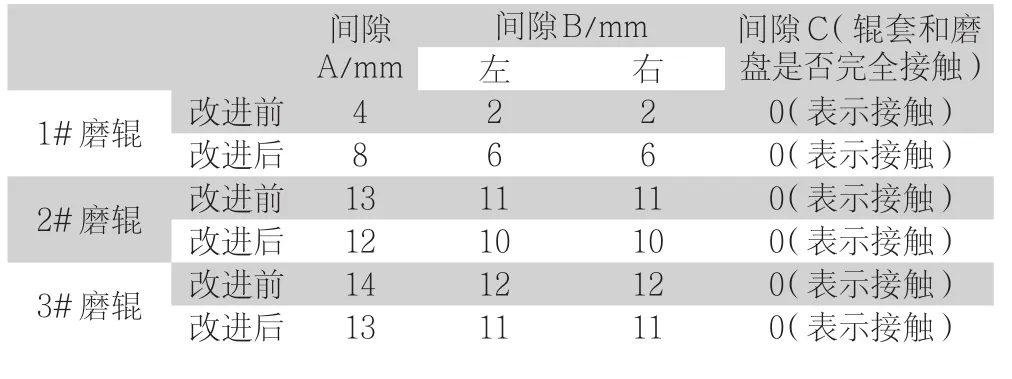

通过以上机械结构改进和工艺参数改进,显著降低了磨机振动值及返料量,其中在针对磨盘和挡料环进行更新后,对于冰铜磨结构中的辊环间隙分别为8mm、12mm以及13mm,因此间隙未调整。磨机运行稳定性得到显著提升,振动值在6mm/s以下,最低干燥量可以达到65t/h(湿基),最大干燥量可以达到120t/h(湿基)。其中改进前后的辊套与挡料环间隙变化见表1.通过以上分析可以得出,辊套与挡料环间隙最佳约为10mm,最低要在6mm以上。三个辊套间隙也不能存在有较大差距,不然则会导致出现料层不均,加大磨机振动。挡料环高度经过调整后,返料量得到显著控制,恢复到5t/d左右,同时返料孔在更换废料斗时也能够进行关闭,显著降低了生产中的天然气消耗量。

表1 改进前后辊套与挡料环间隙数据

4 结论

通过以上关于提升铜冶炼旋浮吹炼冰铜磨系统运行稳定性的优化改进方案分析,所得出的结论主要为:

第一,冰铜磨磨辊和挡料环间隙要控制在10mm左右,确保三个辊套间隙差异不大,有助于提升料层均匀性,降低磨机振动值。第二,挡料环过低会导致磨盘上料层稳定性不足,因此应该控制在120mm以上,则有助于降低磨机振动值和返料量。第三,针对冰铜磨系统运行机械结构和工艺参数实施改进及优化,有助于提升冰铜磨运行的稳定性和安全性,对于生产质量和效率具有直接影响。第四,冰铜磨工艺控制是一个各因素耦合的过程,(产能、品质、废料量等是磨辊与磨盘的正压和反压,落料点位置,挡料环高度,选粉机转速,分料锥完好情况,天然气燃烧(风气比)效果,出料温度控制,布袋进口温度控制,落辊时间控制,系统风量(冰铜磨风机转速),磨机到布袋进口的距离)、进出口压差等方面都有关系。