全自动车床用几何量尺寸在线测量设备

2021-11-03李现友祁晨宇

李现友 祁晨宇

(包头职业技术学院 内蒙古自治区包头市 014030)

在采用数控车床车削工件时,加工过程由预先编制好的程序进行控制,但由于刀具磨损、机床震动等因素,会导致所加工零件的尺寸发生变化甚至超出尺寸公差所允许的范围,导致产品不合格。然而传统检测工序往往又滞后于加工过程,当检测发现尺寸公差不符合要求时,已经有大量的不合格零件生产出来。为了避免发生不必要的经济损失,就要采用在生产过程中的在线实时测量,在线测量最大程度的发挥了光学测量速度快的优势,可以在不影响流水线生产节拍的情况下将测量环节集成到生产过程中,保证每个工件在加工完成时都要进行有效的几何量尺寸测量。这就要求测量设备要具有足够的测量精度和快捷的测量速度,以保证测量能跟上生产的节奏,而且不会有废品的产生。在生产过程中当发现有工件几何量尺寸不符合要求时,测量设备能够对加工过程的数据进行及时的收集、整理、分析并进行反馈,最终由工程技术人员对相关技术参数进行调整,以保证产品质量。该设备采用双步进电机驱动的方式,一个步进电机控制检测设备的轴向位置以保证检测设备的轴向检测范围能够覆盖车床加工的最长工件,另一个步进电机用来调整远心镜头的焦距,可以保证检测设备的径向检测范围能够覆盖车床加工最大直径工件,电动推杆用来控制光学检测模块是在待检工位还是在检测工位,具体执行动作通过编程来实现。

1 全自动车床用几何量尺寸在线测量设备结构特点

全自动车床用几何量尺寸在线测量设备采用光学检测系统,能够快速高效的完成车削工件的在线检测工作,同时配备了双向步进电机驱动系统,保证了检测范围能够满足车床加工范围的要求。

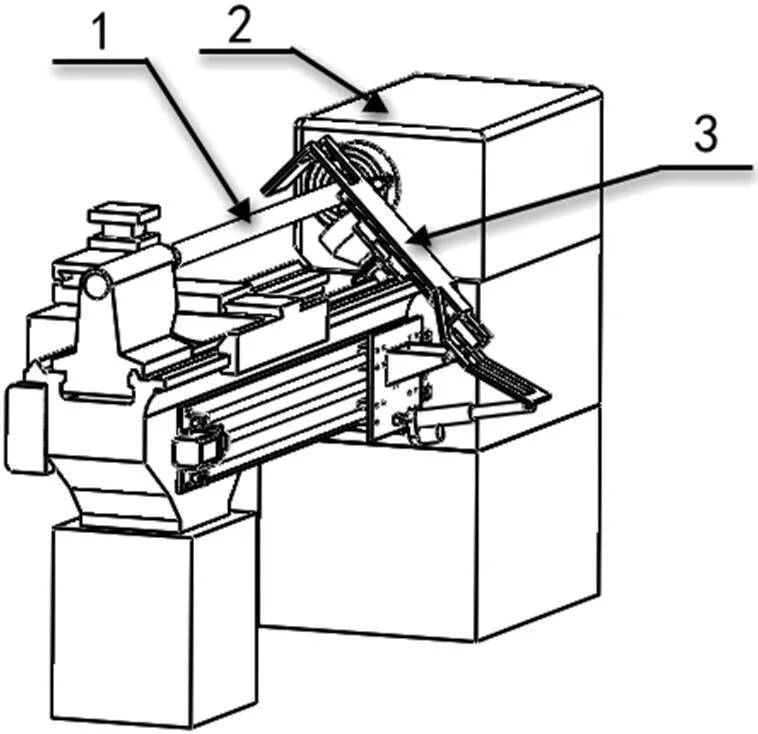

如图1 所示光学检测模块安装在车床床身的后侧,当加工工件时检测模块需处于竖直状态不影响工件的加工,电动推杆处于收缩状态,将光学检测模块抬起;图中为检测模块倾斜状态为检测工位,当需要对工件进行测量时光学检测模块由电动推杆推动绕销轴进行转动,镜头和背光灯到达待测工件的两侧后即可对工件进行光学测量,背光灯为镜头提供光源,镜头采集车削工件的图像,然后对图像进行分析得出工件的关键尺寸,实现了工件的在线检测,提高了工件的检测效率和工件的合格率。

图1

2 全自动车床用几何量尺寸在线测量设备工作过程

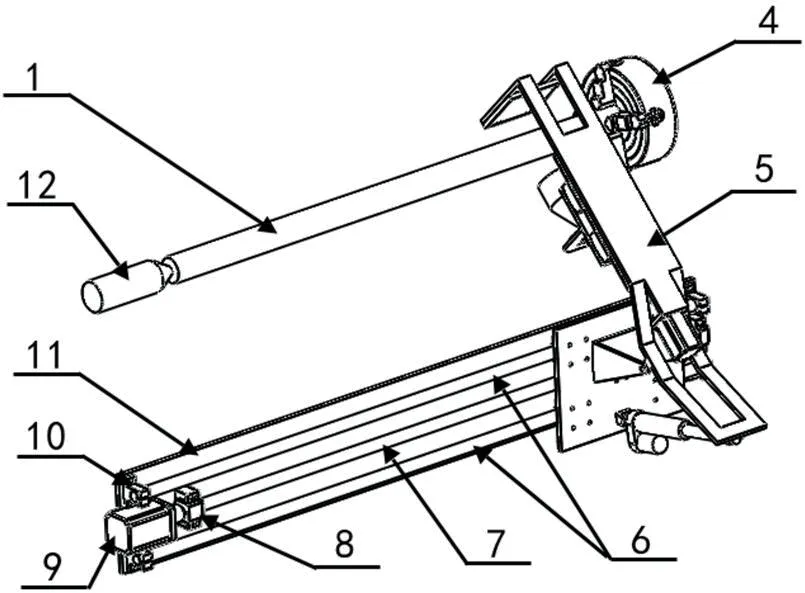

图2 为全自动车床用几何量尺寸在线测量设备结构图,介绍了整个检测模块的功能和结构及其工作过程,光学检测模块5 通过安装板22 和直线导轨6 和丝杠7 安装在安装板11 上,步进电机9 通过联轴器10 与丝杠7 相连接,丝杠与丝杠螺母相配合,步进电机9 带动丝杠螺母可使光学检测模块在工件的轴向上移动,实现全长度方向上的检测;其中工件1 安装在卡盘4 和顶尖12 之间。

图2

图3 为光学检测模块结构图,介绍了远心镜头24 通过螺钉安装在镜头支架18 上,镜头支架18 通过导轨滑块17 与直线导轨16连接在一起,丝杠组件15 通过联轴器与步进电机19 相连接,丝杠组件15 中的丝杠螺母可带动远心镜头24 调整焦距,以适应不同工件直径的光学检测工作,平行光源13 通过螺钉安装在杠杆支架14上提供用于远心镜头24 采集的光线;电动推杆20 用来控制杠杆支架14 绕销轴往复摆动即可在待检工位和检测工位之间进行切换,丝杠螺母21 与丝杠7 相配合,导轨滑块23 与直线导轨6 相配合。

图3

全自动车床用几何量尺寸在线测量设备中的步进电机9、步进电机19 和电动推杆20 可通过可编程控制器PLC 进行统一控制,完成车床加工零件的在线全自动检测工作,大大的提高了车床加工零件的在线检测效率。

3 全自动车床用几何量尺寸在线测量设备测量原理

图像采集完成后,通过网络传输至后台处理器中,第一步对图像进行先期处理,包括中值滤波,二值化处理,形态学运算;第二步采用canny 算法进行边界提取;第三步对图像进行二次处理;然后转入图像的坐标转化,由像素坐标转化为实际坐标,在此坐标转换之前,需要通过标准芯轴进行标定;最后进行齿顶高、齿跟高、牙型角角度的计算,数据分析过程如图4 所示。

图4

3.1 图像预处理

对于抽油杆螺纹关键尺寸的测量,关键步骤是得到有效、清晰的齿型轮廓,经过多次试验得出结论,对于光学相机可以通过调整相机的相关参数得到清晰的图像。

3.1.1 基于中值滤波的图像平滑

为了减少原始图像噪声干扰,将中值滤波窗口按照自左到右,从上到下的次序依次覆盖在原有图像中上,同时将覆盖区域内的像素重新排列并计算中值,再以该中值覆盖区域的中心像素作为被采集对象。

3.1.2 基于灰度直方图的二值化处理

拍摄中,螺纹的底部加入背光灯,所以牙型轮廓与背景之间有明显的差异,可以通过调整直方图参数,得到清晰的二值图像。

3.1.3 图像形态学运算

二值化后得到的边界,一般都不是平滑的,甚至出现噪声孔洞。主要原因有,第一螺纹的加工是采用粗车的方式,由于相机的放大倍数大,车削螺纹刀痕会很清晰,从而产生图像边界的跳跃。第二,车削时产生的磁性和静电,会使螺纹的表面吸附少量的铁屑和絮状杂物,图形处理过程如图5 和图6 所示。

图5:原始图像

图6:形态学运算

3.2 基于canny算子的边界提取

canny 算法是找寻一幅图像中灰度强度变化最强的位置,即指梯度方向。图像中每个像素点的梯度可以由Sobel 算子来获得。采用canny 算法的边缘检测可以很好得到齿型轮廓边缘,并且保证了边缘的连续性和完成性。

3.3 图像二次处理

通过canny 算法得到牙型的外轮廓,为了对有效牙型进行测量,需要对整个牙型的外轮廓进行有效区域截取,后续采用了fourier 拟合技术对有效轮廓进行拟合,主要目的是为后续齿顶高、齿跟高、牙型角的计算做准备。fourier 拟合处理技术之前的smooth 平滑处理技术,主要是为了更好的实现fourier 拟合处理技术。

3.3.1 有效区域截取

由抽油杆端头螺纹尺寸图可见,螺纹的前端有30° 倒角,后端有R3.175 圆弧,所以前端牙和后端牙是不完整的,无法进行齿顶高和齿跟高的计算。抽油杆加工时每次装夹的位置是确定的,所以有效区域的选择原则是通过实验确定有效区域的范围。最终确定清晰的5 个齿顶和4 个齿根为测量对象。

3.3.2 smooth 平滑处理

利用移动平均滤波器对列向量进行平滑处理,移动平均滤波器的窗宽为5。

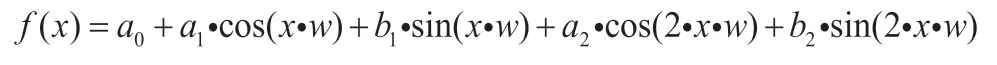

3.3.3 fourier 拟合处理

fourier 拟合是曲线拟合中常用的拟合手段,特别适合于周期性曲线的拟合中,本文采用二阶傅里叶对轮廓曲线进行拟合。且拟合原理如下。

4 总结

利用光学检测方法在线高效检测车削工件加工精度,可以在加工尺寸出现异常时第一时间就反应出来,为工艺设计人员进行加工工艺参数调整提供数据依据,通过编程可实现全自动的在线检测,大大的提高了工件的检测效率,降低了废品率,该套全自动车床在线光学检测设备结构紧凑方便安装。