浅谈岷江犍为航电枢纽工程船闸人字门安装技术

2021-11-02曾竞,许可

曾 竞,许 可

(中国水利水电第十工程局有限公司,成都,610072)

1 工程概况

岷江犍为航电枢纽工程是岷江(乐山至宜宾)162km河段航电梯级规划的第三级,是以航运为主,结合发电,兼顾供水、灌溉的水资源综合利用工程。犍为航电枢纽工程的船闸按Ⅲ级标准设计,可通过1000t级船舶,闸室有效尺度为220m×34m×4.5m(有效长度×高度×门槛水深),水级19m。犍为航电枢纽要求施工期不断航,在船闸施工期由临时航道通航,在临时航道断航前须完成船闸全部工作,以保证通航条件。

犍为航电工程船闸上闸首、下闸首工作门均选用人字闸门。人字闸门采用平板横梁式闸门,横梁基本按等水压力布置,材料选用Q345B。上闸门高16.45m,厚3.016m;下闸门高25.00m,厚3.022m。上下闸门门宽均为20.2m。人字门其门扇轴线与闸室横轴线夹角为22.5°。门叶两端边截面段即门轴柱与斜接柱,其作用是将水压荷载通过支枕垫传递到闸墙上或另一扇门上。

本船闸采用与门高通长的连续式支、枕垫座,使支、枕垫座的应力减小、闸门受力均匀,同时还利用通长的支、枕垫座形成刚性中、侧止水。支、枕垫座材料采用锻不锈钢0Cr19Ni9N,与三峡船闸相同。顶枢通过两根交叉布置的拉杆与预埋的拉架连接,顶枢轴套采用进口铜基镶嵌自润滑轴套,顶枢采用锲形柱调整机构对顶枢中心进行微调。座枢采用蘑菇头面堆焊不锈钢,进口铜基镶嵌自润滑球面轴瓦。根据制造、安装的具体条件,上闸人字门、门叶结构分成六节,下闸人字门门叶结构分成九节,在现场竖立拼装成整体。

2 船闸人字门的安装工艺

主要施工程序:安装前测量放点→埋件及底枢安装→门叶吊装拼焊→顶枢安装→背拉杆安装调整→门叶跳动值调整→支枕垫块安装→支枕垫块环氧垫料浇注→底止水安装→其他附件安装→无水调试→有水调试→验收

2.1 门叶吊装方案优化

门叶单节重87t,选取260t起重机。

方案一:在闸顶布置起重机,闸门由场内道路运输至闸顶,卸车后吊装至闸室底部进行拼装。此方案优点:大型设备不需要进至闸室底部,不需要修建进闸室的临时道路(上引航道还未施工),对上引航道土建施工不影响。缺点:闸顶布置起重机会影响启闭机房及控制楼的施工(启闭机房和控制楼还未施工);只能单侧人字门吊装完成后转至另一侧,对工期影响较大,否则需同时布置两台起重机,起重机使用效率较低,成本高。

方案二:在闸底布置起重机,闸门经场内道路运输至闸底板,卸车后吊装至安装位拼装。此方案优点:一台起重机可兼顾两侧人字门同时安装,对闸门安装工期影响较小,成本相对较小;不影响启闭机房及控制楼的土建施工。缺点:需修建临时道路至闸底板;对上引航道底板施工影响较大,但不致影响总工期。

经过比较,最终选择方案二,以保证主体工程工期。

2.2 安装控制点的优化设置

人字门安装最重要基准点为底、顶枢旋转中心,顶、底枢旋转中心线的铅垂度是关系到门叶安装完成后开关质量的关键,且门叶安装后底枢中心点无法再进行测量,只能通过其他控制点复核人字门顶、底枢中心的铅垂度。因此,在底枢安装前进行控制点的布设尤为重要。

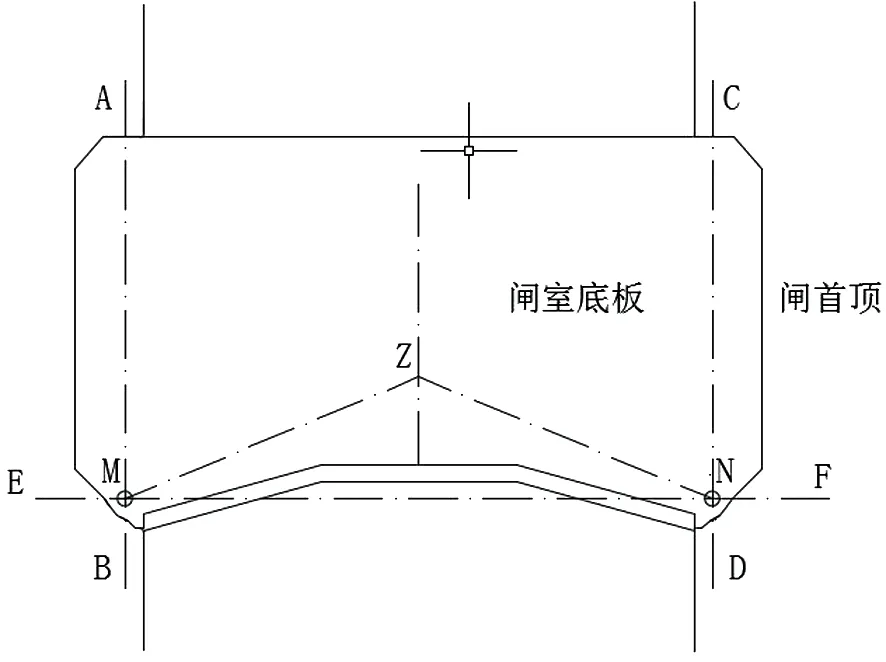

在左右两侧闸底分别做一条通过底枢中心并行于闸室中心线的两条线AB和CD,再做一条同时通过两侧底枢中心的一条线EF,并将该三条线分别投影至闸顶,在闸顶三条线上任取一点做好标记,作为底、顶枢中心控制线。同时测量出门叶合力线MZ、NZ。见图1。

图1 人字门安装放样控制线

2.3 底枢埋件的安装

底枢埋件的安装包括底座、垫板的安装,吊装前在安装位置预先设置托架,托架顶部高程比底座底面高程低2mm~3mm,把底座精加工面用汽油清洗干净后分出旋转中心线和门叶的合力线,将底座吊于托架上,调整底座的中心、高程和角度,其中心控制偏差小于2mm,水平度偏差控制在1/1000以内[1-2],调整合力线与放样线重合。

2.4 门叶安装位置优化

门叶拼装布置在与全开成一定夹角位置竖立进行,通常情况下一般人字门拼装时与闸墙的夹角为12°[3]。但犍为船闸人字门叶宽度为20.2m,若按12°夹角布置,面板靠斜接端离闸墙距离达4.1m,相应的加固材料较长,刚性不够,安全性降低。为解决该问题,经过模拟计算,充分考虑到门叶背侧作业空间以及水平方向的加固因素,最终确定在与全开成3°夹角布置,面板离闸墙最小距离800mm,最大1500mm,门叶拼装过程的操作空间和加固长度均较为合理。见图2。

图2 人字门安装布置示意

2.5 门叶拼装

2.5.1 拼装前准备工作

打磨清理干净底枢座板,将月牙垫板先基本就位,将蘑菇头按编号吊装置于垫板上,用千斤顶调整垫板将蘑菇头卡死,最后压紧垫板螺丝。吊装过程中需注意保护蘑菇头表面不被碰擦损坏。

将预先准备的垫梁、钢支墩、垫块、楔子及100t千斤顶等支承门体的设备沿3°安装轴线垂直方向摆好。每扇门叶布置4个钢支撑,对应于底节门叶主梁下部专用顶门部位。

2.5.2 门叶安装及质量控制

(1)门叶吊装采用260t履带吊作为主吊,100t汽车吊配合门叶进行空中翻身。吊装时门叶底枢侧用手拉葫芦调整门叶的水平度,以防止下落过程中与蘑菇头发生碰撞。

(2)门叶吊装到位前1.5m左右拆除底枢顶盖上的保护措施,并对正底枢中心;门叶下降至到位前100mm左右时,检查球瓦与蘑菇头的周边间隙,进一步校对中心,确保对位准确;进一步缓慢下降门叶使球瓦与蘑菇头周边间隙5mm左右时将斜接柱侧两台千斤顶升起,顶住门叶后与门叶一起下降,门叶就位后形成三点支承状态。下落过程中随时检查轴瓦底部密封圈,以防损坏。

(3)底节门叶就位后,在门轴柱端板,斜接柱端板和门叶正面中心线位置用钢琴线悬挂重锤检查门叶的垂直度,利用水准仪检查底横梁水平度。为防止门叶在调整过程中球瓦与蘑菇头出现脱离现象,门轴柱侧2个千斤顶先不使用,通过调整斜接柱端千斤顶,使底节门叶垂直满足要求,且斜接柱端比门轴柱端的水平高1mm~2mm后,再将门轴柱侧2个千斤顶顶起以刚接触至门叶受力为宜,保证门叶由5点整体均匀受力(4个千斤顶加底枢)。

(4)底节门叶调整合格后,门叶底部4个支撑千斤顶旁利用钢板及楔块垫紧,各支撑楔子块要求基本均匀受力,且满足球瓦与蘑菇头不脱离,并能使千斤顶承受部分荷载。

(5)其他分节门叶按编号顺序吊装,单节调整垂直度,焊缝焊接,探伤检查及加固结束后,再用同样的方法进行下一节门叶安装。

2.6 门叶的焊接变形控制

由于门叶尺寸大,在厂内采取分节制造,在现场竖立拼装焊接。但人字门上下游的结构不对称,且厚板多,焊接通常采用手工焊,焊接量大,门叶焊接变形控制困难。且分节门叶在运输、吊装焊接过程中易产生变形难以恢复制造组对时的情况,这些变形需要靠安装焊接过程中来予以消除,更加剧了变形控制的难度[4]。因此,在综合分析后确定采用CO2气体保护焊进行门叶焊接,其原因有:①CO2焊接速度快,效率高,焊接变形较小;②CO2焊接技术发展已比较成熟,可进行全位置焊接,焊接质量能够得到保证。正式焊接过程中,严格控制焊接顺序,根据焊接工艺评定制定焊接参数,加强焊接监控,控制焊接变形。

焊接变形控制措施:

(1)预留反变形。门叶面板侧比后翼缘侧焊缝更多,焊接的收缩更大,焊接后有向面板侧倾斜变形的趋势。在拼装时向后翼缘侧预留反变形,以每节门叶高3.5m计算,反变形数值约2mm~3mm,且在第一节门叶焊接变形后再根据实际变形情况进行调整。

(2)焊接顺序:焊接变形控制的重点是人字门斜接柱、门轴柱正向、侧向直线度。具体门叶分段接缝焊接顺序及工位布置:承插口立缝→两侧端板缝→推力隔板→端隔板→端柱下游翼板→隔板后翼板→中间隔板→面板。

(3)焊接监控。焊接过程中,设专人监视检测门体变形。门轴柱鈄接柱中心各挂两个重锤,焊接过程中一旦发现焊接变形较大,应停止施焊,及时采取局部调整焊接顺序或刨除局部焊缝重新施焊等措施来减小变形,刨削次数不宜超过2次。每两节焊接流程结束,待焊缝冷却后进行测量。并与组装时的测量结果做比较,若变形较大,需调整工序。

2.7 拉架及顶枢的安装

(1)门叶安装完成后根据控制点测出顶枢中心,自制移动式镗孔机进行现场镗孔。

(2)根据门体拼装后的耳板中心实际高程确定A、B拉架实际安装高程。

(3)以顶枢旋转中心测量放出A、B拉架的桩号及轴线控制点,并利用该控制点先布置临时支撑托架,将拉架吊装就位调整合格后加固。

(4)拉架安装完成后浇注二期混凝土,待二期混凝土14d强度后安装顶枢拉杆及顶枢轴。

(5)顶枢A、B杆设计为焊接整体,但由于焊接后几何尺寸过大,导致安装困难,因此调整顺序,先将A、B杆分别安装完成,顶枢轴安装就位合格后再进行A、B杆的焊接。焊接程序严格按规范及工艺评定进行。

2.8 背拉杆的安装及预应力调整

背拉杆的安装与顶枢同步进行,预应力调整在人字门顶枢安装完之后,顶、底枢具备承载条件后进行。

(1)以门体中心线(竖向)沿底、顶主梁中心线为基准找出组装的正确位置加以组装。

(2)背拉杆的调试:施加预应力采取专用工装和千斤顶进行。在调节螺母端头安装调节工装,并配套千斤顶进行拉杆的应力调整。施加预应力前,将应变片分别粘贴在背拉杆表面上,采用静态测试仪和动态测试仪测量其预应力。背拉杆焊接完后,同时收紧上、下层背拉杆调节螺母,根据应力检测的情况和斜接柱的垂直度,决定每根背拉杆的收紧量,使各杆应力尽量接近,而且斜接柱处无旁弯。反复上述应力调节过程,使门体斜接柱铅垂误差控制在±2mm,背拉杆的应力达到设计要求。

2.9 门叶跳动值调整

门体跳动量是反应顶、底枢中心线的铅垂度,背拉杆调整完毕后,将门叶与启闭机进行联接,开关闸门,使门体在全开位与全关位之间每旋转10°停一次,通过水准仪检测斜接柱端任一点跳动量值,根据跳动量数值来分析顶枢中心与底枢中心的铅垂度偏差,再通过调节顶枢A或B拉杆以达到顶、底枢铅垂度不大于1mm。调节A、B杆是通过拉架上的调整楔块,在调整前先将门叶斜接柱端底部用200t千斤顶进行顶升2mm~3mm,再开始楔块的调整。调整最终结果测量使门叶斜接柱端任一点跳动量值不大于1mm。

2.10 支、枕垫块的安装精度控制

因支枕垫兼作止水,设计支枕垫分块尺寸较长,最长件达4m,在厂内加工时发现极易产生变形。因此,在安装前先预组装,检查在运输、装卸过程中是否变形,对变形及时处理,避免安装后发现再处理影响施工进度。

支枕垫块在顶枢安装前先进行挂装,否则在顶枢安装后吊装就位较为困难。在顶枢,背拉杆安装完后,门体基本无变形的情况下再精调支、枕垫块。

门叶关到全关位,在支、枕座顶部放出合力线,调整支、枕垫块的中心线与支、枕座的合力线重合,如有偏差通过调节支、枕座上的侧向六角调节螺栓,任何方向的偏移值不应大于2mm。用塞尺检查相邻两块支、枕垫块的端面间隙不大于0.1mm;支、枕垫块间局部间隙不得大于0.1mm,其累计长度不应超过单个支、枕垫块长度的10%。用塞尺检查支、枕垫块接触线距边缘的数值应相同,确保合力线在支枕垫块的中心线上。

2.11 支枕垫块环氧填料浇注

支枕垫块精调完成后开始支枕垫块环氧填料浇注。将门叶处于全关位置,每条支承条自下而上分段浇注,填料采用CT-2型环氧树脂填料,其抗压强度可达120MPa以上[5]。浇注顺序:先枕垫和支垫,先门轴柱后斜接柱,每段浇注高度不超过2m。

3 结语

犍为航电枢纽船闸人字门是目前西南地区最大的人字门,因要求在施工期不断航,且对施工工期有要求,通过对吊装方案的优化、焊接质量控制、支枕垫调整等关键工序入手,使人字门安装工期比传统安装工期缩短3个月。通过犍为人字门的安装证明,各项工艺可靠、安全,针对上述施工难点问题的优化施工工艺合理有效,各项检测数据优良。从投运至今,船闸人字门运行情况良好,为岷江流域的通航发挥了巨大的效益。