大断面高闸墩混凝土浇筑成型设备应用

2021-11-02贺华雄

贺华雄

(中国水利水电第四工程局有限公司,西宁,810007)

1 工程概况

嘉陵江梯级渠化利泽航运枢纽工程位于重庆市合川区大石街道利泽码头嘉陵江干流上游约3.5km处,开发任务以航运为主、航电结合、以电促航,工程等别Ⅱ等,工程规模大(2)型。利泽航运枢纽工程船闸布置在左岸,电站厂房布置在右岸,中间布置泄洪冲沙闸。泄洪冲沙闸孔数为14孔,本工程施工6.5孔,共7个闸墩,闸孔单孔净宽14m,闸墩断面分两种类型,一种是27.5m×5m(长×宽),断面面积137.5m2,高度35m;一种是27.5m×2.8m(长×宽),断面面积77m2,高度35m。泄洪闸建设在基岩面上,采用平底宽顶堰型,堰顶基本与原主河床齐平,闸底板上、下游设齿槽,以增加闸底板沿建基面的抗滑稳定性。闸室采用底板中间设缝,每孔闸设一条结构缝。闸室内设有上游检修门槽、下游检修门槽和工作闸门槽各一道。工作闸门为露顶式平板钢闸门,由固定式卷扬机启闭;上游检修门和下游检修门为露顶式平面滑动钢闸门,各设2扇,上游检修门由设在坝顶的双向门机配自动抓梁操作,门机轨距8.5m,下游检修门由电葫芦操作。

2 闸墩成型设备结构设计

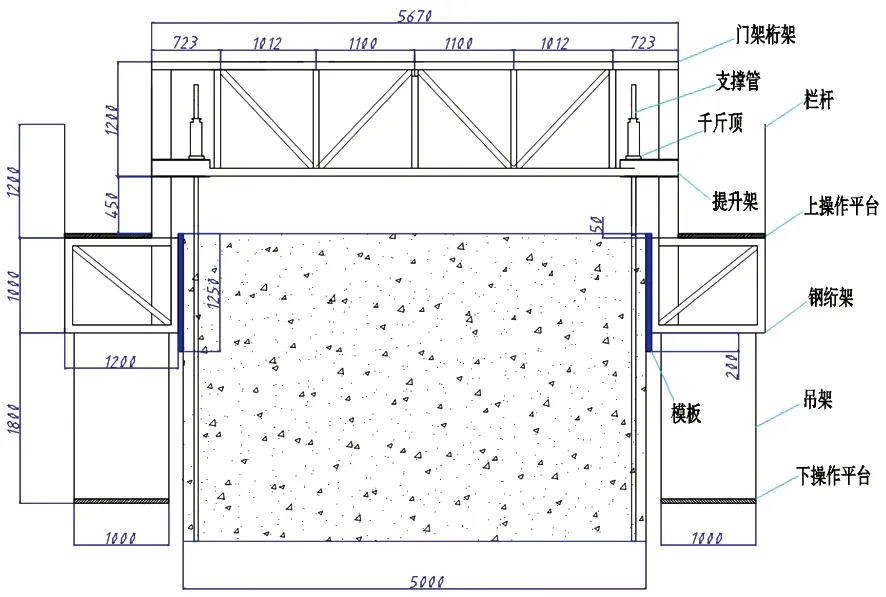

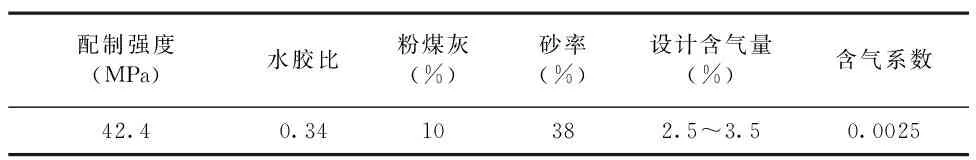

闸墩混凝土成型设备由提升架、支撑钢管、上操作平台、模板桁架及模板、下操作平台五部分组成。2.8m宽成型设备总重25t;5m宽成型设备结构总重28t,与2.8m宽成型设备结构相同,仅在中间加一块宽2.2m的桁架模板连接成整体即可。成型设备结构见图1、图2。

图1 2.8m宽闸墩成型设备结构

图2 5m宽闸墩成型设备结构

2.1 成型设备面板

成型设备面板采用钢模板,考虑面板的施工、制造和运输问题,每个闸墩头的圆弧模板分两半,每半为圆弧+5cm直边,通过Ml6×45mm螺栓连接。闸墩侧面板采用平面模板,模板之间通过M16×45mm螺栓连接,定位销定位。为便于模板安装和拆卸,所有模板边框连接孔均为17×25mm的长圆孔。成型设备面板模板高度均为1.25m,可浇筑4层混凝土。

2.2 操作平台

成型设备的操作平台即工作平台,是绑扎钢筋、浇筑混凝土、提升模板、安装预埋件等工作的场所,也是钢筋、混凝土、预埋件等材料和千斤顶、振捣器等小型备用机具的暂时存放场所,液压千斤顶控制站放在操作平台的中间部位。下操作平台连接于提升架下,主要用于检查混凝土的质量、模板的检修、倾斜度调整和拆卸、混凝土表面修饰和浇水养护等工作。下操作平台外侧设置安全防护栏杆,并挂设安全网。

2.3 液压提升系统

液压提升系统主要由支撑杆、液压千斤顶、液压控制站和油路组成。

3 成型设备工作原理

成型设备主要以固定在提升架上的液压千斤顶为爬升动力,采用在已浇筑的混凝土中埋设的固定钢管为轨道,带动1.25m高的模板沿已浇筑的闸墩混凝土表面滑动。闸墩钢筋制安通过上工作平台超前闸墩混凝土浇筑进行,混凝土由模板的上口分层向内浇筑,每层混凝土浇筑控制在30cm以内。当模板内最下层的混凝土达到一定强度后,成型设备开始爬升,每次爬升高度控制在30cm左右。成型设备爬升后,利用下操作平台进行质量检查、消缺、养护等作业。以此连续循环作业,直到闸墩设计高度,完成整个闸墩施工。

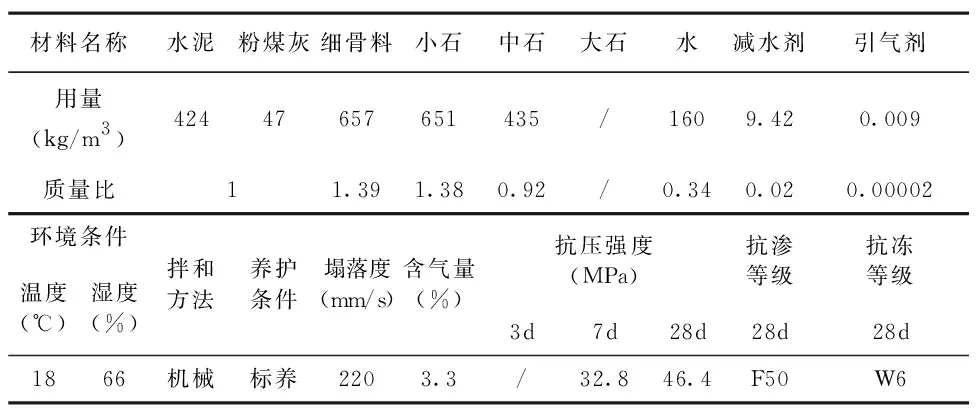

4 闸墩混凝土配合比设计

闸墩混凝土采用汽车泵入仓浇筑,闸墩混凝土的配合比设计关系到成型设备应用的成败。其中坍落度、初凝时间的控制尤为重要,通过多次现场试验,确定最优配合比见表1、表2。

表1 闸墩混凝土配合比主要指标

表2 闸墩混凝土配合比参数

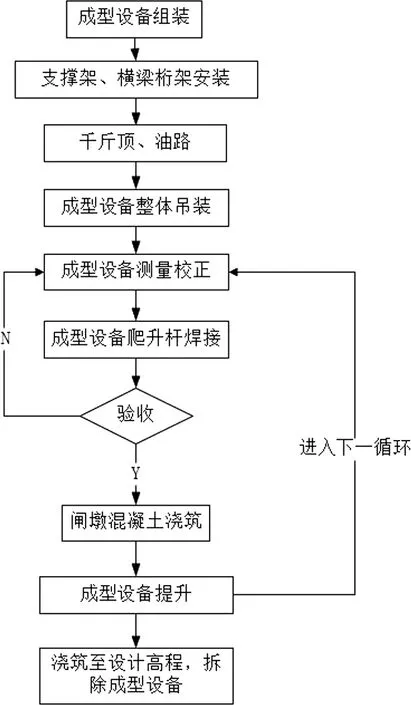

5 成型设备应用工艺

成型设备在闸墩旁场地组装完成后一次吊装就位,测量校正、爬升杆固定后开始浇筑混凝土,逐层提升,具体应用工艺流程见图3。

图3 成型设备应用工艺流程

5.1 成型设备投运前准备工作

成型设备施工有着多工种协同工作和强制性连续作业的特点,任何一环脱节都会影响整体应用效果。因此,周密地做好施工准备是成型设备有效、高效应用的关键。

(1)闸墩检修门槽及工作门槽模板安装到位,并将上升至闸顶的所有门槽模板加工完成。

(2)检修门槽及工作门槽一期金结埋件安装到位﹐上升连接埋件运至现场。

(3)所有滑升支撑杆调为竖直,千斤顶调到同一高程,钢桁架连接加固完成,上下操作平台木板铺设完成。

(4)对成型设备面板校核,安装完成的面板单面倾斜度为面板高度的0.15%。

(5)主副油管、各种密封圈、各种螺栓、斤千顶配件等易损件准备齐全。

5.2 成型设备初滑

先20cm分层浇筑70cm高的混凝土,3h~4h后将成型设备提升10cm,检查脱模混凝土质量。如果在断续上升浇筑时混凝土外鼓则应延长脱模时间,如果混凝土脱模困难则应缩短脱模时间,具体脱模时间结合现场气候、混凝土等条件确定。脱模后进行抹面,确保外观质量。并用仪器观测闸墩是否出现倾斜或偏移,在各项参数达到技术要求后继续浇筑,进入正常滑升阶段。

5.3 成型设备连续应用

(1)正常滑升过程中,混凝土浇平模板口后开始提升,两次提升的时间间隔原则上不应超过1h,每次提升20cm左右,如果达不到脱模时间则应采取少提多次的办法。

(2)成型设备上升2m~3m后,在成型设备底部挂上操作平台架,用于抹面和养护,在平台架外面挂上安全网。

(3)提升过程中,应使所有的千斤顶充分地进油、排油。提升过程中,如出现油压增至正常滑升工作压力的1.2倍以上还不能使全部千斤顶升起时,停止提升操作,立即检查原因,及时进行处理。

(4)在正常滑升过程中,操作平台保持水平。每滑升20cm~40cm,对各千斤顶进行一次调平,各千斤顶的相对标高差不得大于40mm,相邻两个提升架上千斤顶升差不得大于20mm。

(5)在成型设备上升到设计高度的1/2时,暂停浇筑,检查各种设备的工作状态,对于损坏部件要更换或维修,并在观测闸墩的变形情况及检查浇筑质量合格后,再继续浇筑。

(6)在滑升过程中,应检查和记录结构垂直度、水平度及结构截面尺寸等偏差数值,如有偏差,即行纠偏。

(7)在滑升过程中,应随时检查操作平台结构、支撑杆的工作状态及混凝土的凝结状态,如发现异常,应及时分析原因,并采取有效的处理措施。

(8)当成型设备滑升至距顶部标高lm左右时,进入完成滑升阶段,此时应放慢滑升速度,并进行准确的抄平和校正工作,保证顶部标高及位置的正确。

5.4 成型设备拆除

(1)高于液压千斤顶的钢管切割,以便成型设备从固定钢管上提升分离。

(2)拆除成型设备上的附属设备,如电器控制箱、电焊机、照明设备等,减小起吊重量。

(3)拆除成型设备提升架下部的平台,拆除模板之间的连接螺栓和定位销等连接件,然后拆除提升架之间的脚手架连接钢管。

(4)利用提升架上的模板位置调节器将模板调离墙面10cm,然后用汽车吊辅助,将模板与提升架分离。

(5)拆除液压站和各液压千斤顶,完成拆除。

6 成型设备应用出现的问题及处理

成型设备应用的过程中主要会出现成型设备倾斜、扭转、面板变形、混凝土表面缺陷、爬杆弯曲等问题,其产生的根本原因在于千斤顶工作不同步,荷载不均匀,混凝土浇筑不对称,纠偏不平衡等[1]。在施工过程中首先要把好质量关,加强观测检查工作,确保良好运行状态,发现问题及时处理。

(1)利用千斤顶高差自身纠偏或施加一定的外力给予纠偏。所有纠偏不能操之过急,以免造成混凝土表面拉裂,死弯,模体变形,爬杆弯曲等事故发生。

(2)爬杆弯曲时,采用加焊钢筋或斜支撑,弯曲严重时,切断爬杆,重新接长后再与下部爬杆焊接,并加焊“人”字型斜支撑。

(3)模板变形时,对部分变形较小的模板,采用撑杆加压复原,变形严重时,将模板拆除修复。

(4)混凝土表观缺陷处理,采用局部立模,补上比原标号高一级的膨胀细骨料混凝土并用抹子抹平。

(5)成型设备施工需连续进行,因结构需要或意外原因停滑时,应采取停滑措施,混凝土停止浇筑后,每隔15min,滑升1~2个行程,直至混凝土与模板不再粘结。由于停滑造成的施工缝,进行凿毛处理。在复工前混凝土表面残渣除掉,用高压水枪冲洗干净,混凝土施工缝先铺一层10cm厚的水泥砂浆,然后再浇筑原配比混凝土,达到施工规范要求。

7 结语

利泽航运枢纽项目采用成型设备施工大断面、高闸墩混凝土,改变了传统采用翻模的施工方法。采用机械化施工,提高安全保障,融合现代施工需求,全面应用新技术,提高闸墩施工质量,优化施工工序,优化工期,提高工效,降低施工成本,可在同类工程推广应用。