涠洲12-1C平台调整井储层损害分析与完井液体系优化

2021-11-02孟文波向兴金

简 成,孟文波,罗 鸣,郭 浩,向兴金

(1.中海石油(中国)有限公司湛江分公司,广东 湛江 524057;2.湖北汉科新技术股份有限公司,湖北 荆州 434000;3.湖北省油田化学产业技术研究院,湖北 荆州 434000)

南海西部油田钻完井液技术经过多年发展,已形成了多套成熟体系,包括油基和水基、有固相和无固相体系,这些体系使用广泛,有成熟的现场维护措施,应用效果良好。但是南海西部油田与其它海域油田相比,储层相对比较复杂,不同区块、或同一区块不同油组的储层物性特征、储层敏感性特征均存在较大差异。尤其是近几年在南海西部海域钻遇了大量复杂储层,这种复杂储层物性差,对储层保护的要求高,因此,有必要优化钻完井液体系,最大限度地保护储层,尤其是完井液的优化更有利于充分释放储层产能。

涠洲12-1C平台12口调整井的目标储层为流一段,从未开展过储层敏感性、钻完井液体系研究,且储层物性差,多以低渗、特低渗为主,储层保护难度大。因此,作者在对调整井目标储层开展损害因素分析的基础上,评价现有钻完井液体系的适应性,提出完井液体系储层保护和产能释放措施,优化完井液体系,为涠洲12-1C平台调整井的安全高效开发、实现储层保护效果和充分释放产能提供技术保障。

1 储层损害类型及潜在损害因素分析

1.1 储层孔渗特征引起的损害分析与评价

设计的12口调整井目标储层分别为WZ12-1-2井区C1、C2H井的L1Ⅰ下,WZ11-2E-4d井区C3H、C4H、C5H、C6H井的L1Ⅰ、L1Ⅱ上、L1Ⅱ下,WZ12-1-8井区C7H、C8H井的L1Ⅰ,WZ12-1-B12H1井区C17H、C18H井的L1Ⅰ上,WZ12-1-2dSa井区C19H、C20H井的L1Ⅱ上。孔隙度13.40%~15.90%,渗透率1.9~22.0 mD,属中低孔低渗特低渗储层,钻完井过程中极易发生水锁损害。

采用基于加拿大学者D.B.Bennion提出的水锁指数APTi模型改进完善的H-Water Lock水锁预测软件进行水锁损害预测。结果表明,WZ12-1-2、WZ11-2E-4d、WZ12-1-8、WZ12-1-B12H1、WZ12-1-2dSa井区的水锁指数APTi均小于0.2,具有极强水锁损害特征。

以过滤海水作为未采取防水措施的完井液水基基液,防止水敏损害,用人造岩心进行水锁损害评价。

实验方法:①测定人造岩心气测渗透率Ka后,用CBH-Ⅱ岩心油水饱和实验装置抽真空饱和地层水,在储层温度下浸泡20 h以上,备用;②在岩心流动实验装置上,正向测定煤油的渗透率K0;③用5 PV过滤海水反向污染,静置1 h,模拟工作液侵入储层;④正向测定煤油的渗透率K1;⑤计算渗透率损害率。结果见表1。

表1 水锁损害评价结果

由表1可知,岩心渗透率越低,水锁损害越大。而储层的初始渗透率、孔隙结构、初始含水饱和度都是影响储层的水相侵入损害的重要因素,其中侵入水相导致储层含水饱和度越大,其潜在的有效渗透率损害就越大,即水锁损害程度就越强。因此,建议后续调整井若使用水基完井液,需考虑防水锁问题,尽量降低入井流体表面张力和界面张力。

1.2 储层岩性特征引起的损害分析与评价

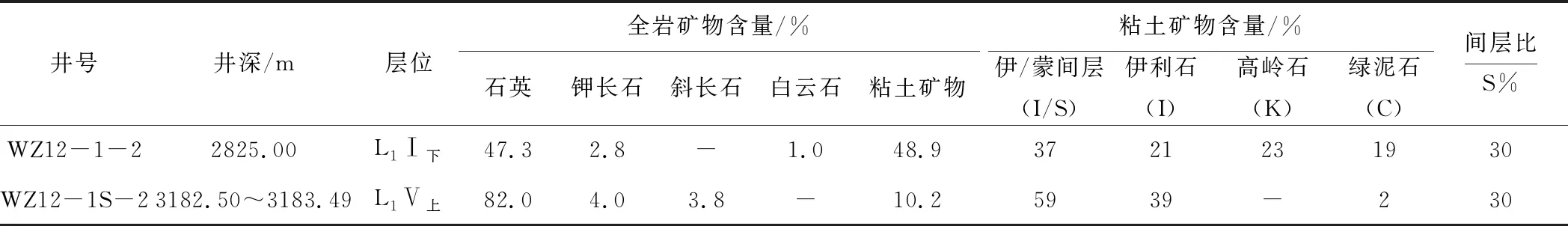

选取代表性目标储层岩屑,分别进行全岩矿物及粘土矿物相对含量X-射线衍射分析,结果见表2。

表2 储层岩屑全岩矿物及粘土矿物含量

由表2可知,非粘土矿物以石英为主,含量为47.3%~82.0%;粘土矿物含量为10.2%~48.9%,以伊/蒙间层为主。表明储层具有潜在水敏、速敏和酸敏损害。

1.3 储层敏感性特征引起的损害分析与评价

通过储层敏感性评价实验分析储层潜在的损害因素,为后续开发设计提供科学依据,对储层保护和提高油气田的综合经济开发效益具有重要的现实意义[1-2]。根据石油天然气行业标准SY/T 5358-2010《储层敏感性实验评价方法》对目标储层天然岩心开展流速敏感性、水敏感性、酸敏感性分析与评价实验,结果见表3。

由表3可知,目标储层速敏损害率为12.50%,属弱速敏,且无临界流速,说明几乎不存在微粒运移或者很小,无需特别考虑速敏损害;而水敏损害率为54.59%,损害程度为中等偏强,在钻完井作业过程中,应调节好工作液矿化度,增强抑制性,预防水敏损害;目标储层具有弱的盐酸和土酸酸敏,可实施酸化释放产能。

表3 目标储层敏感性评价结果

1.4 储层流体特征引起的损害分析与评价

目标储层原油性质好,属于常规轻质原油,具有“六低一高”特征,即密度低、黏度较低、倾点较低(21~27 ℃)、硫含量低(0.15%左右)、胶质含量低(1.45%~5.00%)、沥青质含量低(1.48%~5.53%)、蜡含量高(12.50%~17.33%)。地层水属NaHCO3水型,钻完井过程中尽量避免与成垢阳离子Ca2+和Mg2+形成无机垢损害储层。

2 现有钻完井液体系适应性评价

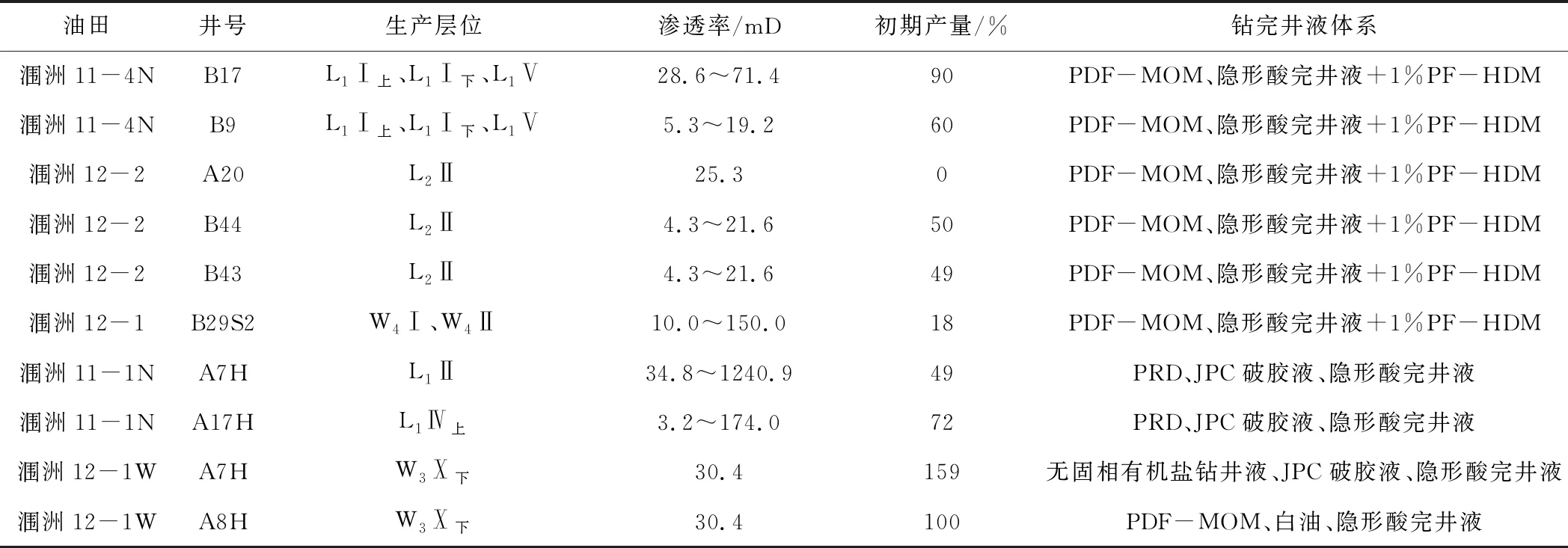

2.1 钻完井液体系使用情况

近年来,涠洲油田群钻涠洲组地层基本采用油基钻井液体系,整体作业较为顺利;部分井采用PLUS/KCl体系,起钻困难、憋扭矩等频繁;水平井目的层井段使用无固相有机盐钻井液体系。与之相配套的完井液基本都是隐形酸完井液,水平井水基钻井液增加了JPC破胶液,油基钻井液极少数用白油,部分井在隐形酸完井液中加入1%PF-HDM防止乳化。从现有钻完井液体系的使用情况(表4)来看,流一段物性较差的中低渗井的初期产量(%,以配产计)均不到60%,急需采取相应的产能释放措施。

表4 现有钻完井液体系的使用情况

2.2 钻完井液体系储层保护性能

现场取样,配好油基钻井液,配好隐形酸完井液,根据SY/T 6540-2002《钻井液完井液损害油层室内评价方法》对现有钻完井液体系进行储层保护性能评价。

将岩心抽真空饱和地层水,测定孔隙度;在常温下正向测定气测初始渗透率,再用岩心驱替装置测定油相渗透率;在动态污染仪上,在3.5 MPa、130 ℃下,反向钻井液流体污染岩心2 h;完井液污染则需要去掉外泥饼后,反向挤入2 PV隐形酸完井液,关井6 h;取出岩心,去掉岩心端面泥饼,测定油相渗透率;截断岩心污染端0.5 cm后,测定油相渗透率;当需要测试产能释放液时,反向挤入2 PV酸化产能释放液,关井6 h,然后再测定油相渗透率;根据各阶段污染前后的油相渗透率计算岩心渗透率恢复值,结果见表5。

由表5可知,2#岩心经油基钻井液污染后,去掉端面泥饼渗透率恢复值为73.6%,而截取0.5 cm后,渗透率恢复值达到88.5%,具有较好的储层保护性能,表明现有油基钻井液适应目标储层;5#岩心经油基钻井液与隐形酸完井液污染后,渗透率恢复值只有71.1%,通过增加酸化产能释放液污染后渗透率恢复值达到110.9%。这可能与隐形酸完井液对目标储层岩心溶蚀能力弱、未采取水锁预防措施等有关。

表5 现有钻完井液体系储层保护性能

完井液储层保护性能和产能释放性能需进一步优化,具体措施建议列于表6。

表6 现有完井液体系储层保护性能与产能释放性能的优化措施建议

3 完井液体系优化与评价

3.1 完井液体系优化

针对目标储层的损害因素,进行相应储层保护和改造措施的核心处理剂优选[3-8]。一是参照SY/T 5370-1999《表面及界面张力测定方法》,优选出可使油-液界面张力小于0.1 mN·m-1的防水锁剂RF-STWL,并推荐其加量为2%~4%;二是通过直接破胶法、岩心驱替法对不同类型破胶剂进行对比评价,优选出复合有机酸类型的双效型固体酸破胶剂RF-HWNA,可使胶液的降黏率大于95%,且对封堵后岩心进行浸泡解堵后,滤失量明显超出岩心污染前的空白漏失量,双效破胶剂既可降解岩心封堵层的聚合物,又可溶蚀岩心喉道内部分矿物,使渗透率显著升高,具有明显储层改造作用,有利于产能释放;三是针对油基钻井液所钻的水平井,优选出油基钻井液泥饼清除剂PF-HCF,可使泥饼失重率达95%以上,对污染后的筛管具有良好的清洗效果。

3.2 完井液体系评价

3.2.1 溶蚀性能评价

砂岩储层进行酸化改造所选择的酸液能否具有选择性溶蚀作用,对目标储层是否能有效疏通孔道以及疏通效果至关重要。溶蚀率过大可能引起储层骨架坍塌,溶蚀率太小又达不到改造储层的目的。参照SY/T 5358-2010《储层敏感性流动实验评价方法》中酸液选择评价方法,分别评价酸化产能释放液与现场隐形酸完井液体系对储层岩屑的溶蚀性能,并用PHS-3C型酸度计监测溶蚀前后pH值变化,结果见表7。

表7 优化后完井液体系的溶蚀性能

由表7可知,现场隐形酸完井液对目标储层岩屑的溶蚀率很小,仅0.12%~1.41%,而酸化产能释放液对目标储层岩屑的溶蚀率是现场隐形酸完井液的5~19倍,表明产能释放液具有更显著的储层改造性能;另外,15%盐酸对目标储层岩屑的溶蚀率与酸化产能释放液相当,但其溶蚀前后的pH值变化更大,表明酸化产能释放液具有更好的深部改造性。

3.2.2 防膨性能评价

依据SY/T 5971-1994《注水用粘土稳定剂性能评价方法》,通过高速离心机等设备评价优化后完井液体系的防膨性能,结果见表8。

表8 优化后完井液体系的防膨性能、腐蚀性能及防水锁性能

由表8可知,相较于海水,优化后隐形酸完井液体系对储层岩屑具有较好的防膨性能,防膨率大于93%,这与完井液体系中添加粘土稳定剂有关。

3.2.3 腐蚀性能评价

结合防腐方案(除C18H井选用N80外,其余11口井均选用13Cr),依据SY/T 5405-1996《酸化用缓蚀剂性能试验方法及评价指标》和SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》的挂片腐蚀失重法评价完井液体系的腐蚀性能,用高温高压腐蚀仪测定130 ℃下的腐蚀速率(表8)。发现,优化前后隐形酸完井液体系在130 ℃×72 h下,对13Cr和N80管材的平均腐蚀速率均小于0.076 mm·a-1;而油基钻井液泥饼清除液和酸化产能释放液在130 ℃×4 h下的平均腐蚀速率均小于2 g·m-2·h-1,均满足石油行业标准要求。

3.2.4 防水锁性能评价

相较于海水和现场隐形酸完井液,添加了防水锁剂的优化后隐形酸完井液和酸化产能释放液具有更小的气-液表面张力(21.50~23.80 mN·m-1)和油-液界面张力(<0.1 mN·m-1)(表8),防水锁性能得到明显改善,更有利于目标储层保护和产能释放。

3.2.5 配伍性评价

将优化后隐形酸完井液与优化后油基钻井液滤液按不同比例混合,130 ℃加热12 h后,测定油、水体积,观察界面情况,结果见表9。

由表9可知,优化后的隐形酸完井液与油基钻井液滤液按不同比例混合后,油水界面清晰,未出现明显的浑浊、乳化等现象。表明优化后的隐形酸完井液与油基钻井液滤液具有较好的配伍性。

表9 优化后隐形酸完井液与优化后油基钻井液滤液的配伍性评价

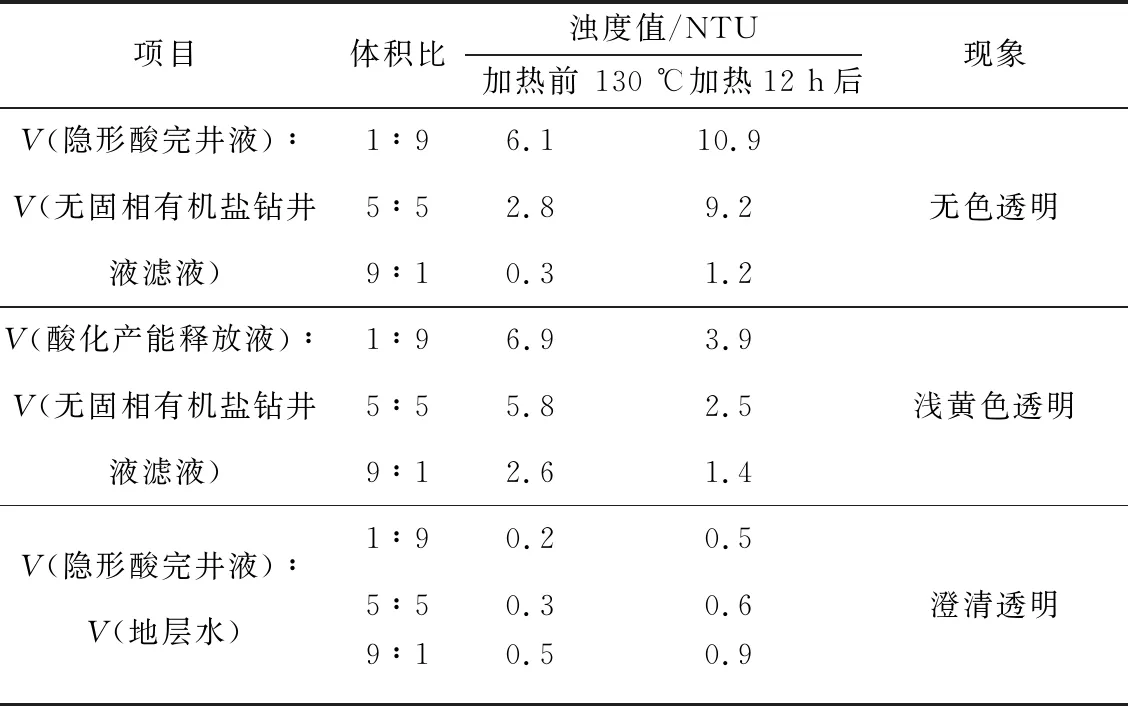

将优化后隐形酸完井液或酸化产能释放液与优化后无固相有机盐钻井液滤液或地层水按不同比例混合后,采用浊度法评价配伍性,结果见表10。

由表10可知,优化后隐形酸完井液或酸化产能释放液与优化后无固相有机盐钻井液滤液或地层水按不同比例混合后,均未出现浑浊等不配伍现象,浊度值低,均具有较好的配伍性,有利于保护和改造储层。

表10 优化后隐形酸完井液与优化后无固相有机盐钻井液滤液、地层水的配伍性评价结果

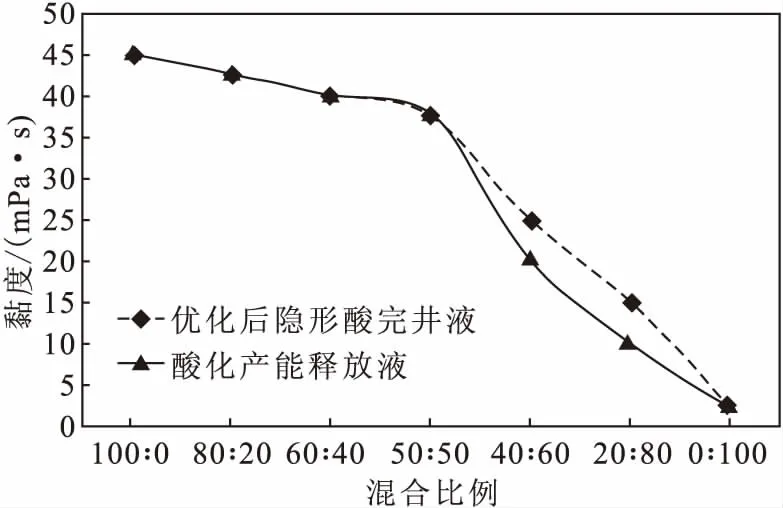

采用黏度法评价优化后隐形酸完井液与储层原油的配伍性。将WZ12-1W-A4H井储层原油与优化后隐形酸完井液或酸化产能释放液分别按100∶0、80∶20、60∶40、50∶50、40∶60、20∶80、0∶100的比例混合,置于50 ℃恒温水浴锅中,搅匀,然后用DV-Ⅱ型布氏黏度计测定50 ℃时的黏度,结果如图1所示。

由图1可以看出,WZ12-1W-A4H井储层原油与优化后隐形酸完井液或酸化产能释放液混合后,均未出现乳化增稠现象,均具有较好的配伍性。

图1 优化后隐形酸完井液、酸化产能释放液与WZ12-1W-A4H井储层原油的配伍性曲线

3.2.6 储层保护性能评价

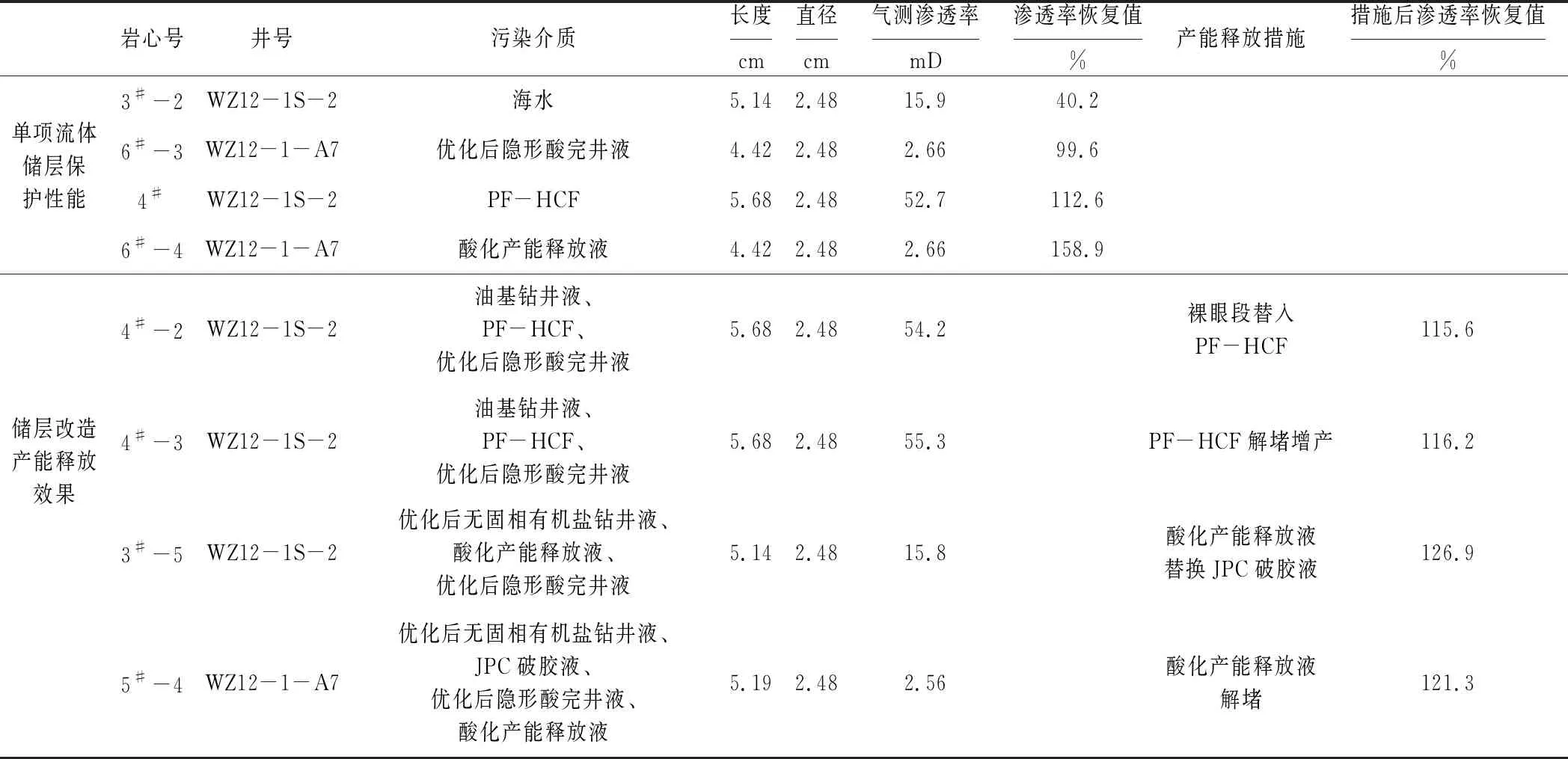

参照SY/T 6540-2002《钻井液完井液损害油层室内评价方法》对优化后完井液体系的储层保护和储层改造性能进行评价,结果见表11。

表11 优化后完井液体系的储层保护性能评价

由表11可知,从单项流体储层保护性能评价效果来看,低渗储层海水污染后,渗透率恢复值仅为40.2%;而优化后隐形酸完井液增强了防水锁性,渗透率恢复值明显增大,达到99.6%,具有较好的储层保护性能;针对油基钻井液和无固相有机盐钻井液的产能释放措施流体污染后,渗透率恢复值均大于112%,具有较好的储层改造性能。针对油基钻井液、无固相有机盐钻井液,在常规作业基础上增加产能释放措施后的评价效果来看,渗透率恢复值均明显增大,均大于115%,具有较好的储层改造性能,有利于充分释放产能。

4 各井钻完井液体系优化建议

为保证充分释放产能,目标储层各井钻完井液体系使用建议如下:

1)定向井C1井:油基钻井液、PF-HCF、优化后隐形酸完井液。

2)水平井C3H井,上部射孔井段:油基钻井液、PF-HCF、优化后隐形酸完井液。

3)水平井C2H~C8H井和C17H~C20H井:优化后无固相有机盐钻井液、酸化产能释放液、优化后隐形酸完井液;或者优化后无固相有机盐钻井液、JPC破胶液、优化后隐形酸完井液,产能释放补救措施:酸化产能释放液。

5 结论

系统分析评价了目标储层损害因素,确定钻完井过程中主要损害因素为低渗水锁和储层水敏。结合前期钻完井液体系与产量、钻完井液储层保护性能等,提出了完井液体系优化与产能释放措施建议,并优选了核心处理剂防水锁剂RF-STWL、双效型固体酸破胶剂RF-HWNA和泥饼清除剂PF-HCF,确定了优化后完井液体系配方。优化后的完井液体系具有溶蚀性好、防膨性强、腐蚀性小、防水锁性好等特点;优化后的单项流体具有较好的储层保护性能和储层改造性能。结合井型和钻井液体系选择,提出了目标储层各井钻完井液体系使用建议,有利于充分释放产能。