冷轧下机支撑辊疲劳层分析检测

2021-11-02张文亮缪军红

张文亮,缪军红,刘 飞,王 全

(首钢京唐钢铁联合有限责任公司,河北 唐山 063000)

冷轧辊是冷轧机组的重要工艺件,它直接影响着各工序的生产节奏及产品质量,轧辊辊耗同时也是重要的工序成本之一。检测下机旧辊的疲劳层,能够在保证轧辊质量的同时最大限度的降低轧辊磨削量,使得轧辊消耗成本大大降低[1]。

金属锻钢轧辊在经过上机轧制服役后,由于受到巨大的接触应力和周期性剪切应力负荷,辊面表层会形成一定厚度的疲劳层(疲劳层),硬化层内位错密度升高,可能会出现驻留滑移带,甚至出现裂纹。

一般来说,辊面硬化层的硬度比正常辊面硬度偏高,经过把疲劳层去掉后其硬度恢复正常值,其厚度可以用硬度梯度法检测出来。但是在实际应用当中,该方法存在测量不精确的问题,轧辊常用的肖氏硬度检测时,硬度计的测量误差达到了疲劳层与正常辊面硬度差水平,这样导致实际检测的硬度数据无法统计计算,疲劳层也就难以分析;同时辊面粗糙度对硬度值也有影响,以往经常不予考虑造成数据失真。

1 硬度梯度检测法

针对该问题,课题提出了解决的思路:

(1)改用里氏硬度测量法,里氏与肖氏同为回弹式检测法,适用于锻钢辊,它的优点是检测数据较高,其在检测疲劳层与正常辊面硬度差异时数值较大。

(2)采用多点加权平均的方法降低测量系统误差,收集大量的检测数据。

(3)硬度测量时设定粗糙度范围,同时考虑分析硬度与粗糙度对应关系。

1.1 硬度计MSA分析

采用德国进口TH-160回弹式硬度计做为测量仪器,测量方法为里氏硬度D型测量。

里氏硬度试验是一定直径的碳化钨球冲头在一定试验力作用下冲击试样表面,测量冲头距试样表面1mm 处冲击速度与回跳速度。利用电磁原理感应出与速度成正比的电压。里氏硬度值以冲头回跳速度与冲击速度之比来表示。

以“两带两创”为抓手,凸显创效成果。大力推进“党组织带党员创效,党员带群众创新”党建品牌工程。其特点是:目标在效,核心在党,突出在带。以项目化为思路,党员化为突破,效益化为目标,实现党建工作融入中心,具体做法总结起来为八个字:行政出题,党委选人。以“两带两创”将重点工作项目化,项目管理日常化,培养提升党员干部的项目思维、攻关思维,创新思维、服务思维。

利用六西格玛工具,对该仪器进行测量系统分析,选用3人、6个测量部件、重复2次方法。

经过测量系统分析,测量系统标准差为HLD2.78,研究变异比5.96%<30%,公差变异比27.83%<30%,可区分类别数23>5,该硬度计测量系统可信[2,3]。

1.2 硬度梯度检测法

我们选用某钢厂1420平整机支撑辊作为对象进行检测,支撑辊为Cr5%锻钢辊,正常换辊周期约为6000km~8000km,最大轧制力约为8MN。不同磨削深度辊面均做5×5=25个硬度点,然后加权平均,形成一组数据;工作辊粗糙度控制限定<Ra0.5μm,支撑辊粗糙度限定<Ra1.2μm。上见例表。经过多点加权平均,测量系统误差降为原来的1/=1/5,测量系统误差进一步大大降低,标准差降为HLD(0.6~1.5)之间,数据可信度提高。

2 数据统计分析

2.1 疲劳层计算

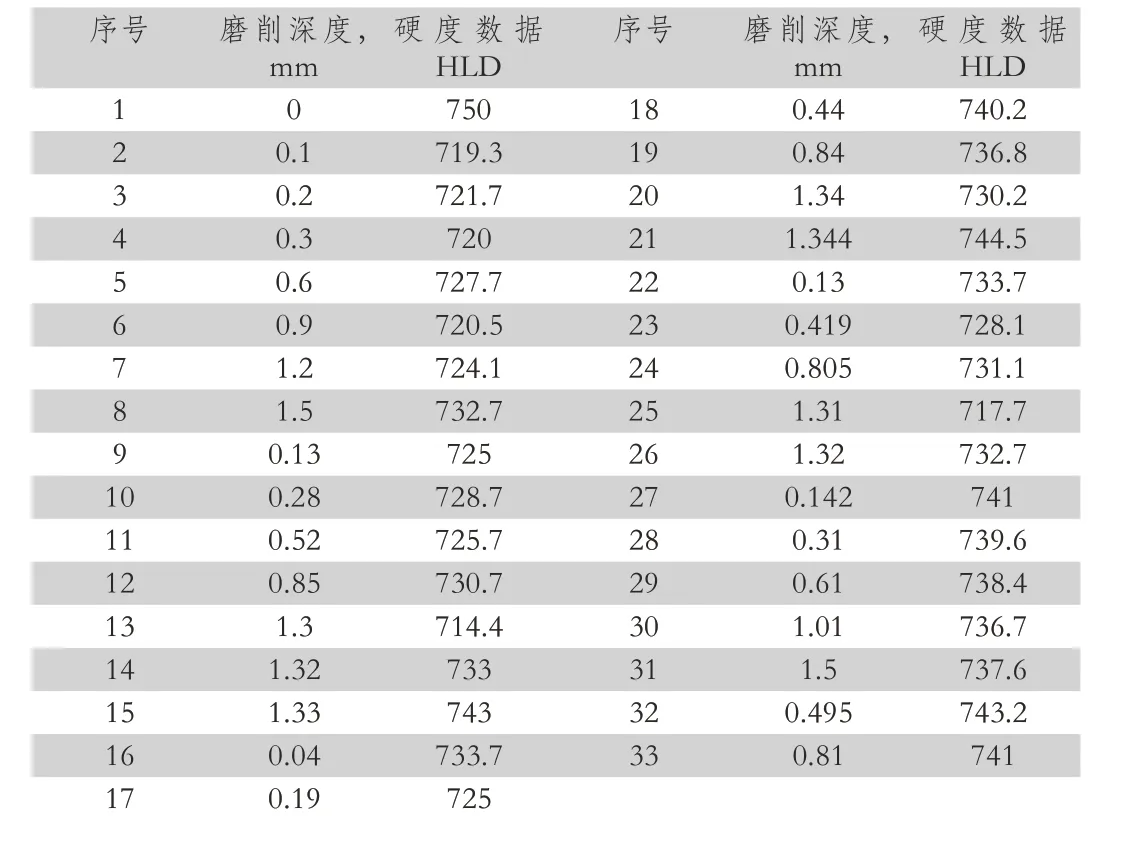

选取了不同的10支下机轧辊进行测量(1075个数据点),分别形成10组检测数据,对这些数据进行统计整理,见下表。

序号 磨削深度,mm硬度数据HLD 1 0 750 18 0.44 740.2硬度数据HLD序号 磨削深度,mm 0.1 719.3 19 0.84 736.8 3 0.2 721.7 20 1.34 730.2 4 0.3 720 21 1.344 744.5 5 0.6 727.7 22 0.13 733.7 6 0.9 720.5 23 0.419 728.1 7 1.2 724.1 24 0.805 731.1 8 1.5 732.7 25 1.31 717.7 9 0.13 725 26 1.32 732.7 10 0.28 728.7 27 0.142 741 11 0.52 725.7 28 0.31 739.6 12 0.85 730.7 29 0.61 738.4 13 1.3 714.4 30 1.01 736.7 14 1.32 733 31 1.5 737.6 15 1.33 743 32 0.495 743.2 16 0.04 733.7 33 0.81 741 17 0.19 725 2

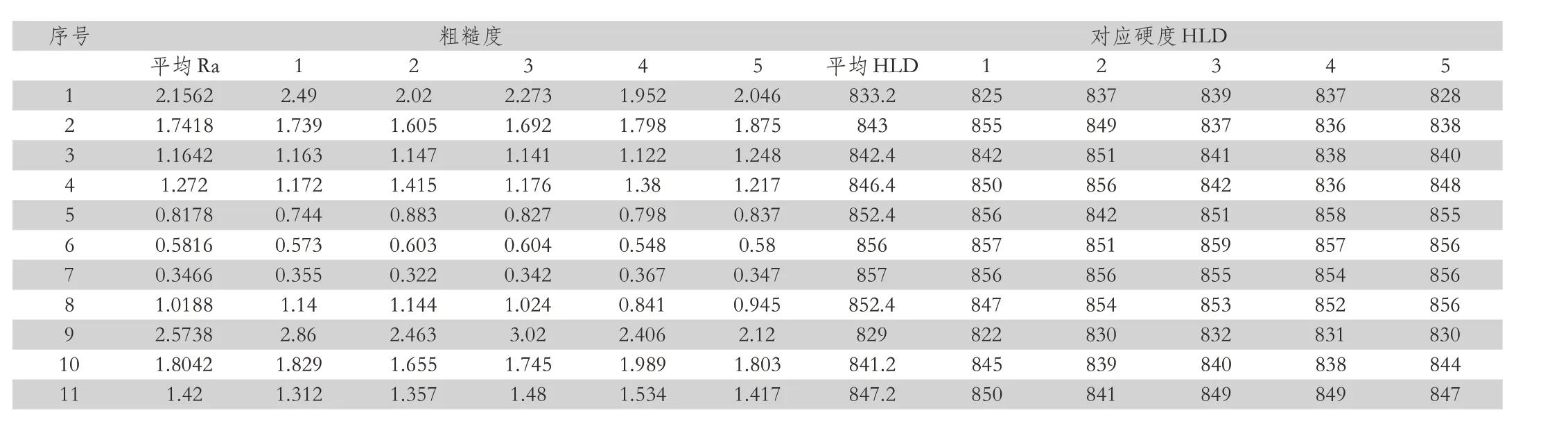

序号 粗糙度 对应硬度HLD平均Ra 1 2 3 4 5 平均HLD 1 2 3 4 5 1 2.1562 2.49 2.02 2.273 1.952 2.046 833.2 825 837 839 837 828 2 1.7418 1.739 1.605 1.692 1.798 1.875 843 855 849 837 836 838 3 1.1642 1.163 1.147 1.141 1.122 1.248 842.4 842 851 841 838 840 4 1.272 1.172 1.415 1.176 1.38 1.217 846.4 850 856 842 836 848 5 0.8178 0.744 0.883 0.827 0.798 0.837 852.4 856 842 851 858 855 6 0.5816 0.573 0.603 0.604 0.548 0.58 856 857 851 859 857 856 7 0.3466 0.355 0.322 0.342 0.367 0.347 857 856 856 855 854 856 8 1.0188 1.14 1.144 1.024 0.841 0.945 852.4 847 854 853 852 856 9 2.5738 2.86 2.463 3.02 2.406 2.12 829 822 830 832 831 830 10 1.8042 1.829 1.655 1.745 1.989 1.803 841.2 845 839 840 838 844 11 1.42 1.312 1.357 1.48 1.534 1.417 847.2 850 841 849 849 847

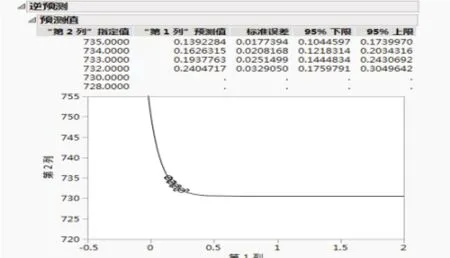

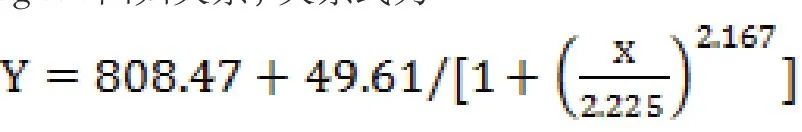

利用JMP分析软件,对整理数据进行拟合分析,发现硬度-磨削深度关系符合指数衰减模型,该拟合曲线R2为81.0%,模型可信。其拟合公式为:

拟合曲线如下:

由拟合曲线分析,在未磨削时(旧辊)硬度处于最高值,开始磨削后从0mm至0.3mm左右硬度大幅下降,硬度值从HLD750降至HLD733左右,0.3mm之后进行加磨,硬度值趋于平缓不变。

经过对该曲线的逆预测,当硬度值从HLD750降为HLD732时不再变化,此时对应磨削深度为0.24mm,则该拟合曲线计算的1420平整机支撑辊在正常工况时的疲劳层约为0.24mm。

2.2 辊面硬度与辊面粗糙度关系

2.2.1 平均值数据分析

利用minitab对平均值数据进行分析,在Ra值(0.3~2.5)μm范围内,辊面硬度与粗糙度成线性关系,硬度随着粗糙度的提高而逐渐下降。

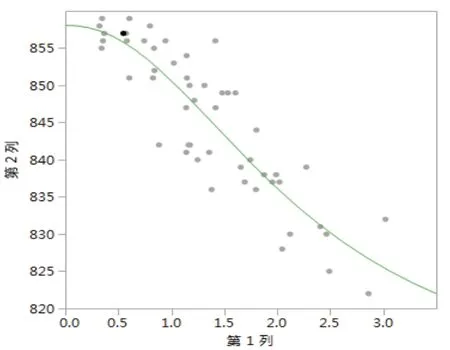

2.2.2 整体数据分析

利用JMP软件对整体值数据进行分析,辊面硬度和粗糙度呈Logistic回归关系,关系式为:

综合分析,辊面硬度确实和粗糙度有关,粗糙度越高辊面硬度越低。两个分析对比看,个人认为辊面硬度应该在整体上呈Logistic回归关系,在粗糙度0.5μm~2.5 μm的中间范围内近乎线性关系,在粗糙度≤0.5 μm时辊面硬度趋于平缓,对粗糙度的变化不太敏感。

当粗糙度在0.3~1.2μm时,辊面里氏硬度值范围为857~850HLD,波动范围为6HLD,而疲劳层和正常辊面硬度降达到了20HLD,所以在Ra1.2范围内进行的硬度-疲劳层计算是可信的。

3 结论

通过测量方法改进和JMP数据分析,我们认为支撑辊疲劳层正常情况下预计在0.24mm左右,超过这个值后裂纹消除,辊面位错密度及滑移分布趋于正常。

该数据相比磨削量设定(如2.0mm)低很多,这意味着轧辊降成本有比较大的空间。当然这是计算拟合值,在实际生产应用中,磨削量的设定应当偏保守一些,避免上机轧辊出现事故。降低设定磨削量的时候尽量注意两个方面:一个是不要断崖式大幅下降;另一个是用探伤方法验证确保降低后质量合格。

工作辊测量分析时,由于测量系统误差和硬化层-正常辊面硬度差两者的差距较小,工作辊疲劳层的检测分析比支撑辊略难,但用这个方法应该也可以得出一个可信的结果。

在实际检测分析过程中,我们也发现硬度值与辊面粗糙度也有很大关系,辊面硬度检测值随着粗糙度的提高而逐渐下降,符合Logistic回归关系,在对硬度相关的测量分析时就要对粗糙度进行限制,否则分析可能失真。