数据分析在锂电池品质中的应用

2021-11-02王艳萍李德胜杨树成邓永勇朱明新

王艳萍,李德胜,何 东,杨树成,邓永勇,朱明新

(1.青海时代新能源科技有限公司,青海 西宁 810000;2.青海泰丰先行锂能科技有限公司,青海 西宁 810000)

作为新型绿色能源,锂电池具有质量轻、密度大、体积小、循环寿命长、自放电小等显著优势,被广泛应用于航天、军事、动力汽车和电动车等领域,打开了新型环保、便携式等交通工具的生产制造市场。锂电池生产企业对电池的精度要求不断提高,使用MINTAB软件采集锂电池电芯的宽度、厚度、中心距等尺寸数据,并进行数据分析,改善锂电池内电芯的品质,延长锂电池的使用寿命。本文采用实验的方式证明数据分析在锂电池品质中的应用价值,实验过程如下。

1 研究实验

1.1 实验参数

任何新能源、新技术被投入市场使用前都需要进行多次实验,作为新能源的锂电池更是少不了动静态实验。研究人员使用相关技术和方法对锂电池试验中产生的数据进行统计分析,掌握锂电池在静态和运行中的变化特性。此次研究使用MINTAB软件对格林昇全自动卷绕机制造出来的锂电池电芯进行数据分析,采集电芯的宽度、厚度、整齐度、中心距这几项的数据。

1.2 实验准备

选取锂电池电芯样本,检查参与实验的电芯指标,以此来评估机器的自动卷绕能力。收集1k电芯型号的全自动卷绕文件,制造部门编制试产单,安排试产1k电芯。在试产过程中根据电芯层数,选择恒定张力放卷,调试设备的张力大小,保持最小张力。完成设备调试工作后, 上下隔膜放卷张力120g,左右极片放卷180g。

1.3 实验数据分析

1.3.1 中心距问题

使用MINTAB软件对采集到的锂电池数据进行分析,电芯中心距的检验结果显示不合格,机器的LCL-UCL线范围大于LSL-USL线范围,在连续生产中容易出现劣质品。造成中心距指标不达标的原因有三点:一是参与实验研究的锂电池电芯中心距处于设计极限状态,要保持全自动卷绕电芯的中心距就要加宽机器卷针的宽度,而卷针加宽就会导致卷芯宽度随之增加,无法完成包装[1]。因此在实际生产中首先会考虑卷芯的宽度,在保证卷芯厚度符合标准的情境下再调节控制中心距,等于放宽了中心距LSL。二是采用卷绕结构的锂电池电芯的负极耳位置在卷绕后容易出现松动,负极耳位置向卷芯正极靠近,造成中心距尺寸减小。中心距尺寸的变化增大了实验采样误差,影响了实验结果的真实性与可靠性。三是贴胶位置不准确导致的,试产的锂电池在制片贴焊后需要将胶纸盖到极耳胶,而在实际贴胶过程中常常因为波动而将胶纸边缘贴到卷芯外侧的极耳胶位置,导致卷绕过程中不易控制中心距尺寸,造成中心距偏小的问题产生。

1.3.2 改善方案

不符合设计标准的产品中心距会增大生产线的产品淘汰率,影响采样测量的准确性。为保证锂电池生产工作的有序进行,在完成试产锂电池的数据分析后,找出问题产生的原因,制定相关解决方案。如优化结构设计,基于PACK评估合理设计卷芯宽度与自动卷绕中心距。点break内转镍,使用pack转镍夹具,确保生产出来的产品中心距尺寸为19mm±1.5mm。内折镍后的中心距尺寸满足设计标准,不过需要定期更换pack折镍夹具。按照设计结构改善方案确定极耳位置后,用制片胶盖住极耳金属带,极耳肩宽2.5mm左右,制片胶公差尺寸约为±0.5mm,贴纸不能超过极耳肩宽。还可以通过微调卷针宽度的方式,控制卷芯的极耳中心距。强行控制卷芯宽度的状态下,卷芯极耳中心距服从正态分布,制程相对稳定,设计人员可以从设计角度进行优化。

1.4 卷芯宽度过程能力

试产锂电池采用卷绕设计结构,微调卷针宽度后,能够得到精准的中心距尺寸,保证卷芯的宽度。卷芯宽度数据变化有可能是卷针调节前后的卷芯造成的,系统流程均值变化证明了数据采集中得到的卷芯有可能为微调卷针前后卷绕的。分析卷芯宽度的正态概率图,p>0.05,数据服从正态分布。分析卷芯宽度CPK指标,试产的卷芯宽度CP=1.69,CPK=1.17,CPK会受上限CPU限制,制程中的卷芯宽度过程能力较差,制程对卷芯宽度有一定的控制能力[2]。客户对锂电池的品质要求严格,设备能力要相对稳定,制程受控,卷芯宽度和卷芯中心距要满足设计结构标准。生产机器的运行稳定性对锂电池的品质有很大的影响,为提高卷芯宽度的过程能力,企业可以加强设备的投入成本,降低设备运行中对卷芯指标的影响。

1.5 卷芯厚度分析

确定卷针宽度和卷绕方式后,卷芯的收尾位置固定,全自动卷绕对卷芯厚度影响不大,卷芯厚度会受到隔膜厚度与极片的影响。在实际生产中加强对涂布机的要求,确保涂布面的密度一致,辊压厚度均匀。

1.6 涂层材料厚度分析

涂层材料厚度也会影响锂电池的特性,控制住锂电池的涂层材料厚度可有效提高电池质量。采用MATLAB软件接收采集到的静止薄膜厚度数据,根据用户设计的CUI布局生成数据库,显示出原始数据的图形[3]。静止薄膜厚度有多个采样点,生成的薄膜厚度图像呈较为稳定的波形,证明锂电池在静止状态下的薄膜厚度差距不大。在实验过程中采集生产现场的锂电池极片涂层材料的厚度数据,对制造设备进行实施控制,降低设备运行功耗,提高锂电池加工的成品率。

1.7 自动卷绕过程能力

通过分析卷芯自动卷绕正负错位过程能力的指数,得出工序能力指数CP值合理,CPK比较低,结果表明Cpl拉低了CPK指数,卷绕后的卷芯正负错位偏离设计目标[4]。在卷绕调机时,按中限对正负错位进行首检控制,调节卷绕的放卷和送片纠偏,使卷绕满足正负错位的需要。控制好正负错位,有利于优化大小片的设计标准,增加正极宽度,提高锂电池比容量。

2 实验结果

在此次锂电池试产实验中使用MINTAB软件进行数据采集与分析,得出机器的制造性能,为研究人员提供锂电池制造生产中的数据,有助于优化锂电池的生产制造流程。在此次实验中主要对全自动卷绕机器生产的锂电池电芯进行数据分析,研究人员分析影响锂电池电芯品质的相关指标,找出数据间的规律性[5]。试产中的锂电池存在卷芯中心距偏小、宽度过程能力差、厚度不一致等问题,根据实际加工环境制定改善方案,解决电芯在制造中遇到的各种问题,从而提高锂电池的电芯品质。

3 数据分析对锂电池品质的影响

3.1 确保材料性能

锂电池由电解液、正负极材料与隔离材料组成,正极材料为主要构成材料,正极材料的成本与性能对锂电池的成本、性能有着直接影响。选择导电性与安全性好的材料可以延长锂电池的循环寿命,提高锂电池的安全性能。以正极材料为例,正极材料可以从锰酸锂、镍钴锰、锂钴、锂铁磷酸盐等原材料中选取,研究人员使用数据分析得出不同原料的振实密度。钴酸锂振实密度约为2.1g/cm3~2.4g/cm3、掺碳磷酸铁锂振实密度为1.0g/cm3~1.2g/cm3,掺碳磷酸铁锂的振实密度低、制造出的电池体积会较大,锂电池的安装难度大,客户满意度低。而且磷酸铁锂材料的制作方法不能兼备导电性与振实密度[6]。基于数据分析对锂电池的原材料制作进行实验,控制温度和粘结剂配比,提高锂电池的导电性能与电容量。

3.2 改善锂电池性能参数

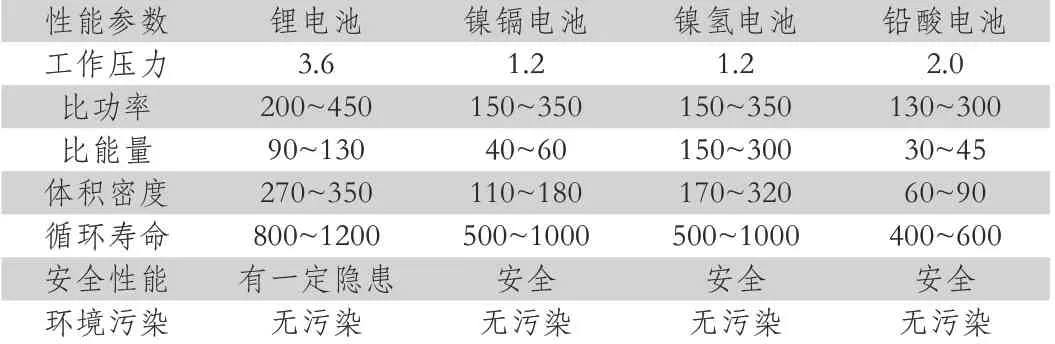

锂电池在生产制造中产生的数据量非常大,无论是锂电池生产制造商还是客户群体都需要电池数据,锂电池的生命周期以实验数据作为支撑,工作人员通过分析试产电池的数据得出电池的各项性能指标,调整不合理、不符合设计规范或不满足客户要求的地方,为鉴定锂电池性能提供重要依据。锂电池的各项性能指标明显优于镍镉电池、镍氢电池和铅酸电池,如表1所示。

表1 常用电池性能参数对比

使用数据采集的方式对不同的蓄电池性能进行比较,对比研究发现锂电池的比电压、比功率、循环寿命、体积密度等指标明显优于其他蓄电池,具有无污染、存电能力强、循环寿命长等优点。在实际使用中新能源汽车的里程不及传统燃油汽车,需要在保证安全性能的基础上增加锂电池的储电量。锂电池作为封闭的电化学反应系统,本身具备复杂性,在高温环境下工作存在一定的安全隐患,过高的温度容易增大锂电池的引爆率。低温状态下工作又会降低锂电池的性能,锂电池容易受到工作环境、外界温度、自放电和老化等因素的影响。因此,加大成本低、比能量高、比功率大、寿命长、安全系数高的锂电池开发与试验非常重要。研究人员使用数据分析系统,对不同类型的电池进行历史数据读取与分析,诊断和显示电池故障,用统计特性曲线显示出试产电池的状态,清晰、准确的掌握锂电池动、静状态下的性能指标,便于研究人员发现锂电池生产中的问题,及时调整制造工艺和机器设备,确保锂电池的各项性能指标合理,保证锂电池的质量过关[7]。

4 结语

随着新能源汽车的快速兴起,锂电池产业随之茁壮发展,有关锂电池的研究也越来越多。锂电池采用螺旋绕制结构,可反复充电多次使用,为提高锂电池的品质与使用年限,对锂电池的各项数据进行分析,找到影响锂电池质量的相关因素,加以控制,提高锂电池的安全性、环保性与耐用性,促进锂电池产业的健康发展,提高锂电池厂商的市场竞争力。