艾萨熔炼配料工艺优化实践

2021-11-02赵双红李东波溪小凤杨松园

赵双红,李东波,溪小凤,杨松园

(云南铜业股份有限公司西南铜业分公司,云南 昆明 650093)

公司艾萨熔池熔炼原料的配料模式一直沿用“堆式两次配料结合仓式配料”的方式。随着资源结构、原料供应来源、艾萨炉产能的提升及后续工艺精益生产要求的变化,现有配料模式难以适应当前生产需求,寻求一种更优的配料模式,突破国内铜精矿吊车堆式两次预处理混料方式的局限性,降低原料中大块、杂物及配料稳定性的影响,以提高配料质量。

1 铜精矿原料特点

艾萨熔炼精矿原料来源广泛,复杂多变,随着铜精矿中有害杂质和高熔点物质逐年上升,特别是砷、铅、锌、铋、镁的化合物,带来生产较大波动。在大量高杂质原料进厂的情况下,配料工艺杂质的含量的控制较困难,高杂原料对艾萨熔炼的影响越来越突出。西南铜业艾萨熔炼的原料按成分区分为:氧化矿、硫精矿、铜精矿、金精矿和进口矿5类。不同矿种之间成分差异较大,同一矿种不同批次之间成分也存在较大差异。某一典型精矿成分统计如表1。

表1 某一典型户头检验结果主成分统计(%)

2 配料工艺介绍

配料就是把各种不同成分或性质的矿种按比例进行混合,保证混合物料化学成分满足熔炼炉熔炼的要求,使入炉原料的Cu/S、Fe/SiO2稳定控制在一定范围内。自2002年以来公司配料工艺一直沿用着堆式两次配料结合仓式配料的模式,通过堆式两次配料将成分复杂的国内矿混合成单一的混合矿,再结合成分稳定的进口矿完成仓式配料过程[1]。

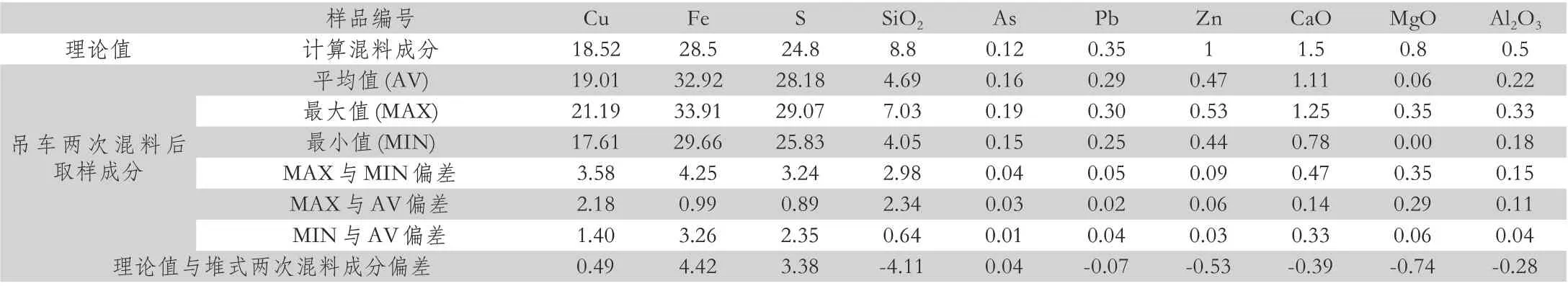

堆式配料是国内矿采用抓斗堆式“两次”配料,按体积比配料,把几种国内矿均匀混合在一起,使其成分相对稳定。实际配料成分很难达到理论计算值,理论计算值与实际成分偏差见表2中所示,实际配料成分与理论计算值偏差较大;堆式配料效率较低,配料量是入炉原料量的4倍,满足不了高负荷生产的要求;配料一旦完成,成分就无法改变;堆式配料模式较为粗放,面对国内铜精矿品质逐年下降的趋势,入炉物料成分稳定性较难控制。

表2 国内矿堆式预配料理论计算值与实际成分偏差(%)

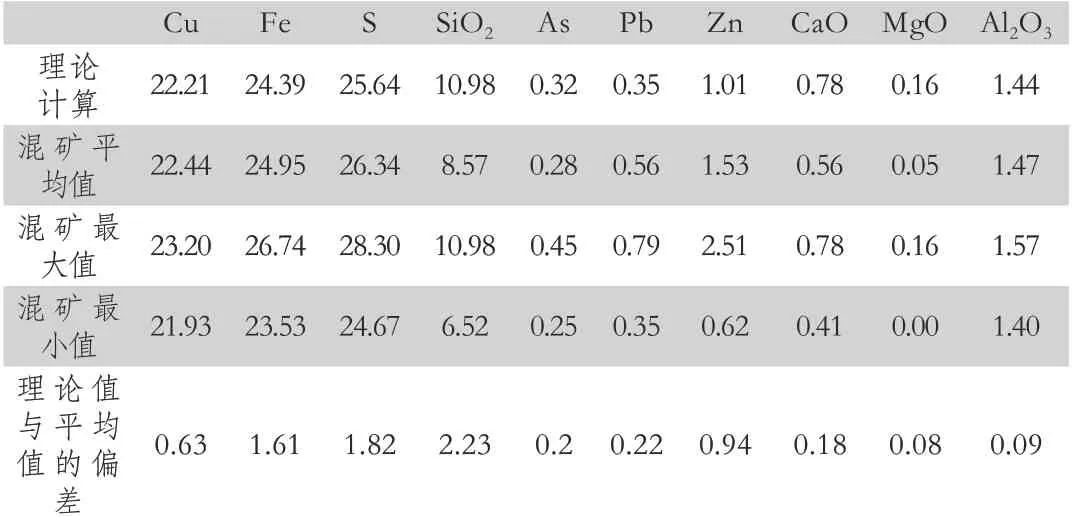

仓式配料[2]是采用圆盘给料的方式按比例配入成分稳定的进口矿、堆式预处理的国内矿及熔剂,使所有使用的物料按比例通过电子皮带秤完成混合以后运输给艾萨炉熔炼的过程。中间流程物料、铜精矿自身的水分偏差、夹杂的杂物等因素影响仓式配料过程中圆盘出料的稳定性,造成艾萨炉入炉物料成分不稳定。同一批入炉原料混合矿的典型成分如表3所示。

表3 同一批入炉原料混合矿的典型成分(%)

随着铜资源市场供需矛盾日益突出,铜资源品质出现逐年下降的趋势,铜精矿原料种类(矿种)较多,原料中杂物、大块清除困难,配料比较复杂,同时配料设备设施存在局限性。公司采用堆式两次配料结合仓式配料模式满足艾萨炉生产要求难度日益加大。

3 配料优化及效果

3.1 优化原料堆放管理与持续开展露天装载机翻配料

原料堆存管控:针对原料户头多,严格原料分堆、分仓堆放管理,对入厂原料进行分类堆放,将物理结构与化学成分相似原料就近堆放,避免不同矿种之间交叉污染。

优化露天装载机翻配料方式:原料入厂后合并同类项分堆堆放,制定装载机露天翻配料作业标准(最小公倍数配比,作业过程为“摊平—成堆—向中间隆起”,处理量以700~1000吨/批次),并严格监督,取样对比,同时利用装载机对露天堆场原料进行有效干湿搭配混匀。

3.2 对国内矿进行分级处理

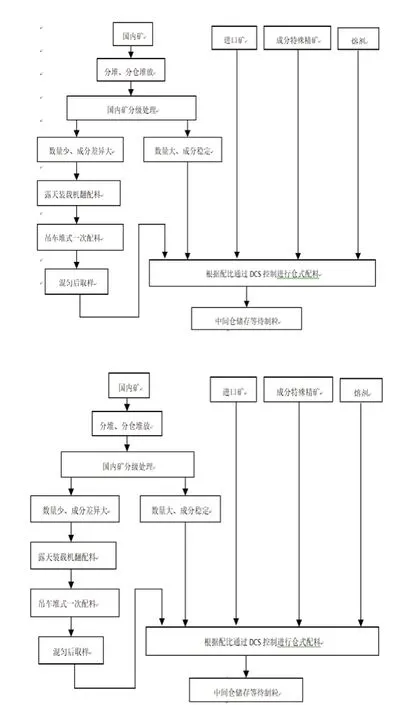

针对国内矿入厂后用吊车进行两次配料预混处理流程复杂,且预混后成分不稳定的难题,将国内矿进行分级处理,分为两类。第一类为成分相对稳定、矿量大、块状杂物少的国内矿,其分仓、分堆单独堆放,直接参与仓式配料。第二类为成分波动大、矿量小国内矿,其分仓、分堆堆放,在露天堆场进行分类装载机室外配料预处理,配匀后入库一次配料。

图1 优化前、后配料工艺流程图

3.3 升级原料除杂设施

针对铜精矿中含有大量的块状物料、编织袋等杂物,采取鼠笼破碎机进行破碎处理,鼠笼破碎机破碎效率低、卡堵严重、机械本身故障率高及耗电量高;同时杂物靠人力清捡效果不佳,对后续生产影响较大的难题。升级除杂设施,将破碎除杂系统改为振动筛,在振动筛杂物出口位置连接对辊式破碎机对分离出来的块状物料进行直接破碎处理。从根本上对精矿中块状物料、编织袋等杂物进行有效分离,并起到一定的松散、混料作用,提高后续制粒成球合格率,稳定入炉物料成分,为艾萨制粒及排放创造良好工艺条件。

3.4 熔剂配料方式改进

石英砂、无烟洗精煤粒度、含水量、配入量的变化影响到熔剂给料流畅与给料精度。熔剂给料稳定性对于控制艾萨炉炉温、冰铜品位及渣型的稳定性至关重要[3]。因此采取提高艾萨炉辅料给料精度措施:合理搭配入炉物料,均衡控制一次砂在5%至6.5%之间;改进配砂、配煤给料方式,增设配砂、配煤给料托料皮带,稳定配砂、配煤圆盘给料量。

3.5 建立原料预平衡模型

依托云南铜业“三级”配料模式,建立分公司原料预平衡模型,提前预判库存控制、定量预测、最优化法在原料确认、原料预平衡中的使用。一是以入炉原料控制成分为标准,在国内原料数量和成分确定的基础上,调整进口矿原料采购、运输方式、运输时间、物流方向,实现进口“高杂”矿和“低杂”矿合理搭配发运到厂,最大程度提高复杂铜精矿满足公司高负荷生产的需要,实现将港口作用云铜第一配料场所。二是根据厂内库存原料结构和港口库存进口矿的数量和品质情况,确定港口进口矿每日发运的矿种和数量计划,实现公司库存原料、进厂国内矿和进口矿综合品质满足入炉原料控制成分的标准。三是通过厂内各种原料的合理搭配,均衡配料,实现持续高负荷生产,产品品质达标,消除无效、低效库存。利用原料预平衡模型,通过大数据统计分析,实现合理配料,均衡用料,把杂质控制在入炉料的上限,且从结果倒推摸索与校正入炉原料控制成分的标准。

3.6 工艺优化后效果

原料入厂后分仓堆放执行率及分堆堆放率皆达100%,合并同类项分堆堆放,制定装载机露天翻配料作业标准,并严格监督,取样对比,并及时修正。2017年以来装载机露天翻配料均匀性大于90%,波动性由30%降低至6%~10%。

国内矿直接参与仓式配料比例提高,吊车工作量降低,配料合格率提升成分稳定、数量多的铜精矿基本直接参与仓式配料,2017年至2019年全年国内矿直接参与仓式配料比例分别提高至71.42%、85%、96%,分别减少吊车工作量52.07万吨、61.97万吨、72.91万吨,配料合格率分别为94.82%,95.43%,95.63%,95.97%。

振动筛在配料系统中的应用,实现原料中杂物有效分离,减少了杂物带来的波动,同时减少入炉物料中的杂物、大块,进一步对入炉原料进行筛分、除杂,提升精益生产水平。

熔剂配入稳定性提升,艾萨炉渣型温度控制稳定。通过入炉物料合理搭配一次砂控制在4.5%~6%之间,托料皮带改进后配砂与配煤给料稳定性提升。2017年至2019年艾萨炉渣型稳定控制在0.8,温度控制在1185℃~1195℃范围内,2019年艾萨炉柴油单耗由2016年的0.406升/吨料降低至0.207升/吨料。

4 结语

通过配料工艺的优化,突破国内铜精矿原有配料模式的局限,增加国内矿直接参与仓式配料比例,国内铜精矿成分稳定性得以有效提升,吊车工作量得以有效降低;原料中杂物得到有效分离,原料混匀度提高,实现精准配料;以入炉原料控制成分为标准,在国内原料数量和成分确定的基础上,充分利用公司“三级”配料模式,最大程度提高复杂铜精矿满足公司高负荷生产的需要。随着配料质量提升艾萨炉生产技术经济指标得以明显改善。随资源结构变化,铜精矿原料也越复杂。铜精矿化学成分复杂、物理结构波动大及其他因素的波动带来配料较大波动的难题,需要系统分析、创新求变,才能够保障合格的配料质量,优化艾萨熔池熔炼生产指标,降低员工劳动强度,提高技术水平与管理水平。