汽车覆盖件端拾器仿真与离线制作研究及其应用

2021-11-02方镇斌广汽乘用车有限公司

文/方镇斌·广汽乘用车有限公司

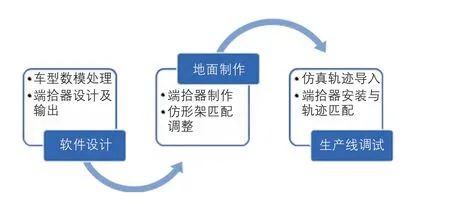

基于ABB RobotStudio 软件搭建汽车覆盖件冲压生产线进行端拾器线上制作,仿真自动化线生产节拍,并输出端拾器尺寸用于线下预调安装,节约在生产线上安装调试工时,提升自动化调试生产效率。同时,因平台仿真局限性,制作端拾器仿形架,配合模具地面调试时即可完成端拾器调整与角度校正。最终实现新车型回厂后首次上生产线即可带端拾器进行自动化调试并实现联动出件,上机调试工时削减77.8%,极大提升新车型模具自动化调试效率。

随着汽车更新迭代周期不断缩短,对冲压模具新车型调试周期提出了更高的考验,从模具加工制造后回厂至实现量产的周期逐渐压缩至三个月,因此如何最大化利用冲压生产线的调试工时便是重中之重。冲压生产线调试阶段主要包含自动化调试、面品改善、试制装车、精度改善等。其中自动化调试阶段作为首个关卡,其效率直接影响整个模具调试周期的效率及人员积极性。自动化调试阶段可归纳为端拾器制作(工时约占70%)、机器人轨迹调试(工时约占25%)、程序配方调试(工时约占5%)三个步骤。

汽车覆盖件冲压生产线仿真平台建立与应用

冲压生产线简介

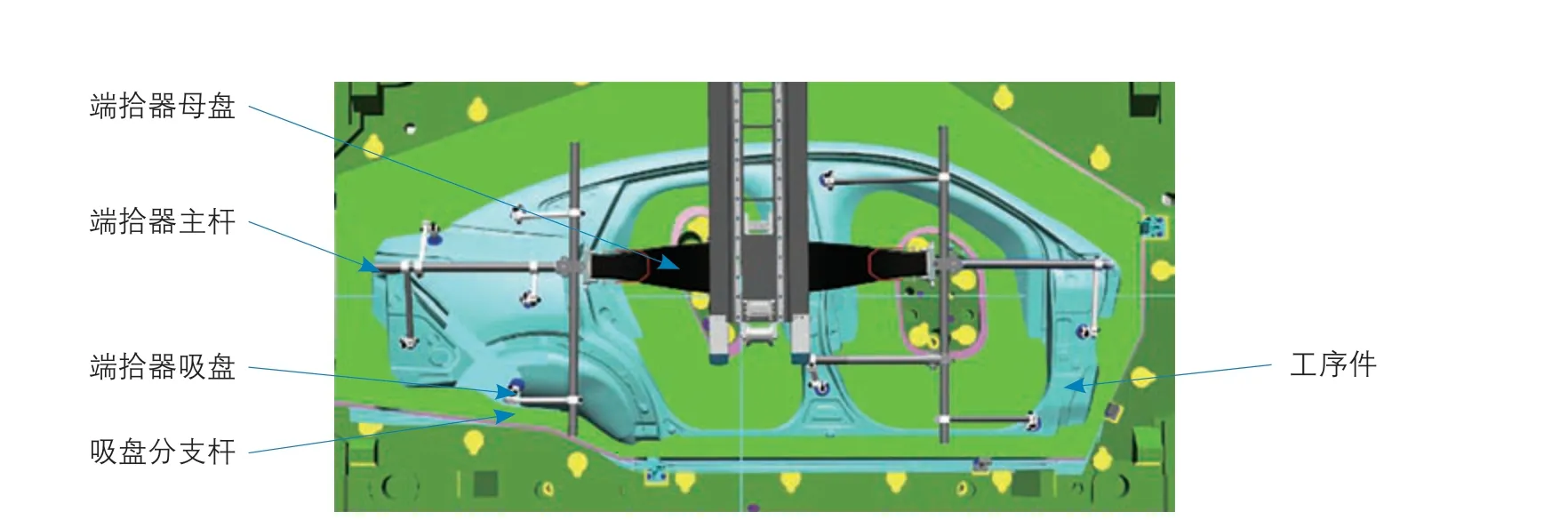

如图1 所示,冲压生产工艺包含材料拆垛、清洗、拉延、修边、冲孔、整形等工艺。其中工序与工序间使用机器人进行工序件搬运。端拾器是指安装于机器人上的一套真空吸附工装,一般由主杆、分支杆、真空吸盘、端拾器母盘组成,如图2 所示,端拾器的吸附稳定性将直接影响冲压生产线的搬运效率。

图1 冲压生产线工艺布局

图2 端拾器结构

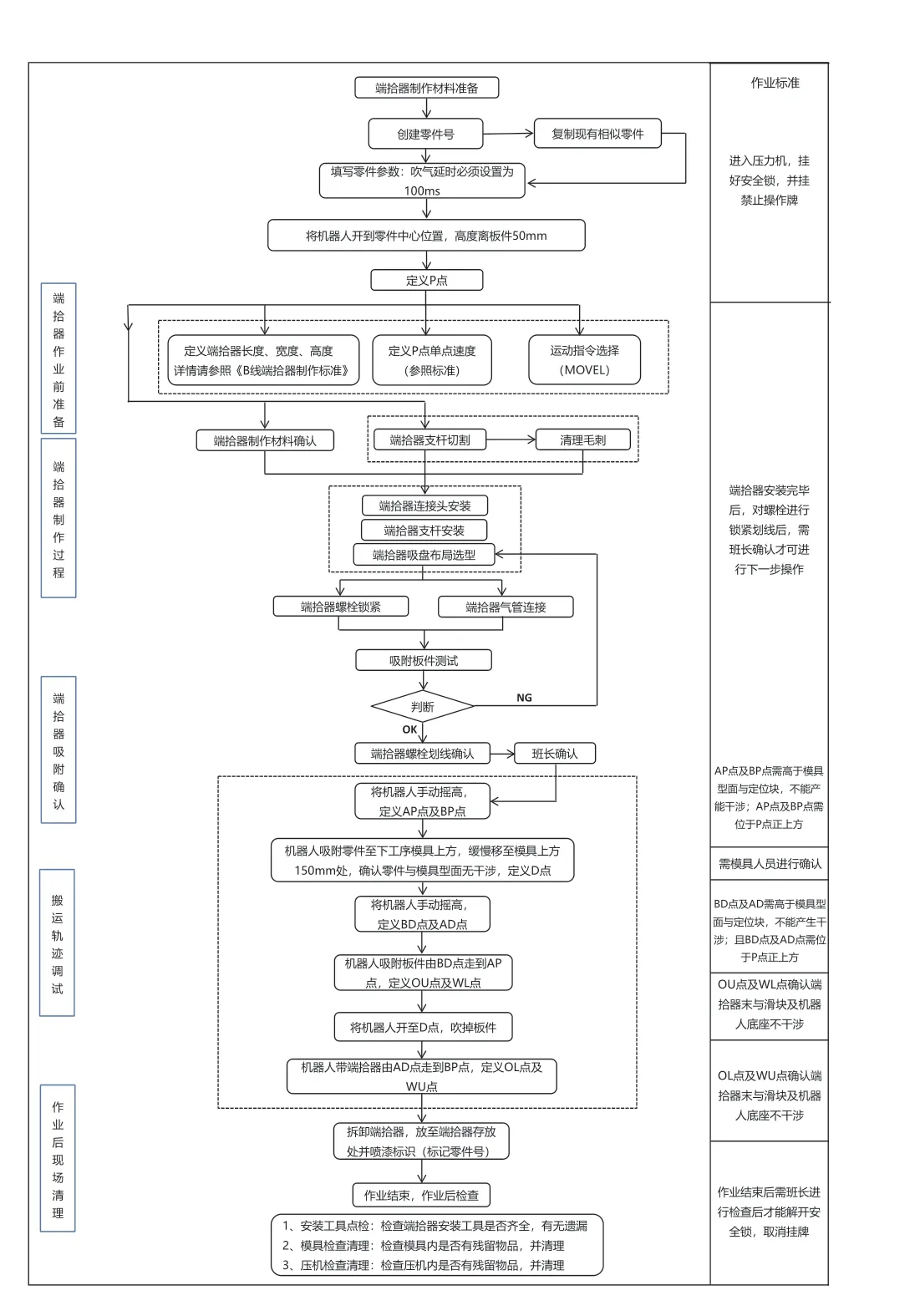

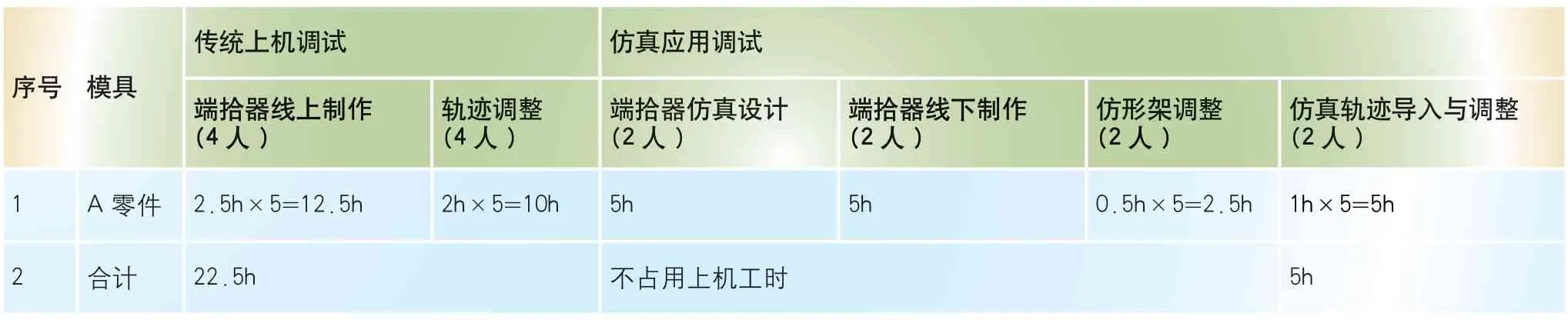

传统端拾器制作方法主要为上机制作,将模具安装至冲压生产线上,并调整机器人至模具下模型面,结合型面特征匹配制作端拾器,整体流程图大致如图3 所示,每套零件上机调试工时约为22.5 小时。

图3 端拾器制作工艺流程图

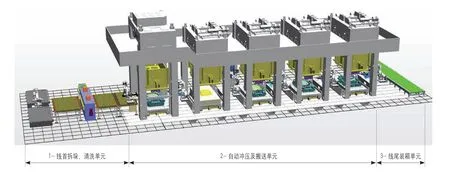

冲压生产线模型建立

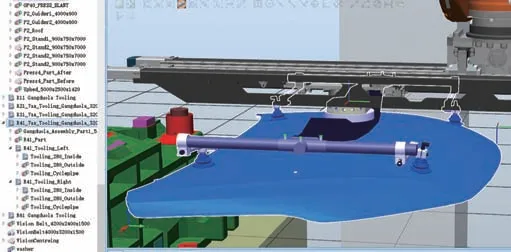

为缩短端拾器及自动化调试时间,需将端拾器制作及轨迹调试阶段提前至模具首次上机前完成。因此,基于ABB Robot Studio 平台,布局五序冲压生产线模型。如图4 所示,生产线模型由线首拆垛单元、清洗单元、自动冲压及搬送单元、线尾装箱单元构成。其中生产线压机采用济南二机床2000t 伺服压力机+4台1000t 机械压力机,自动化搬运则采用ABB 7600搬运机器人搭配直线七轴,为保障模型仿真准确性,其中压机间距、压机工作台尺寸、压机行程曲线、机器人与直线七轴型号规格、机器人硬软件版本等参数需与现场实际安装尺寸保持一致。

图4 冲压生产线建模模型

新车型模具端拾器制作与仿真

模型搭建后,按如下流程开展端拾器线上仿真制作。

⑴模具、工件导入。

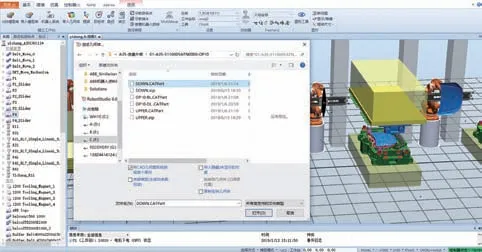

在基本-导入几何体-浏览几何体菜单目录下,将上下模、冲压完成前后板件导入相应工序内,并对模具数模进行简易处理,如抽壳、删除内部几何体,压缩文件大小,有利后续数模仿真工作,如图5 所示。

图5 模具、工件导入

⑵端拾器布局。

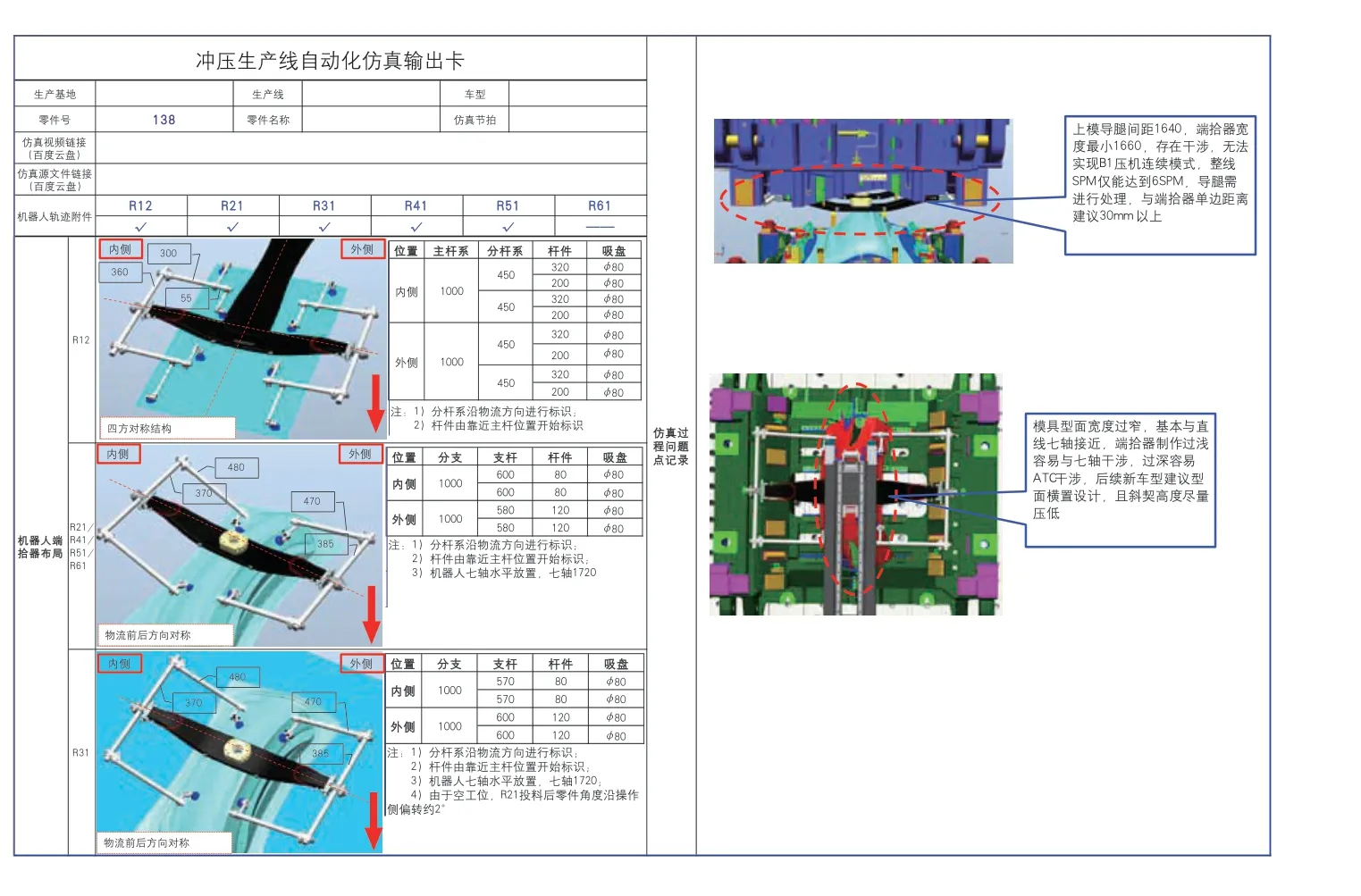

导入端拾器标准工具库,根据板件形状进行布局。该功能可结合现场端拾器使用规格,提前建立标准端拾器模型库,设计阶段可导出采用,缩短仿真工时,提升效率。通过线上各工序的设计制作,最终输出《冲压生产线自动化仿真输出卡》,定义各工序端拾器使用规格、尺寸、吸盘数量等数据,现场使用方根据输出卡在模具回厂前即可提前制作完成。见图6、图7。

图6 端拾器布局模型

图7 冲压生产线自动化仿真输出卡

⑶机器人轨迹示教与生产线节拍仿真。

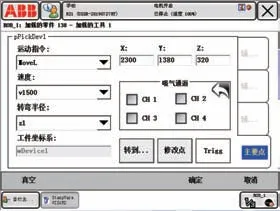

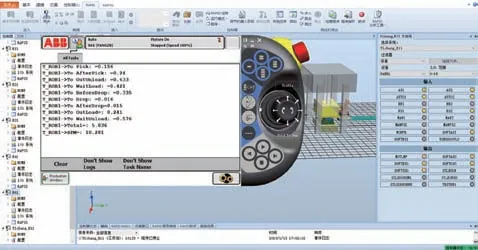

利用虚拟示教器,对相应工序下机器人Stamp Ware 软件内各轨迹点进行示教,通过仿真-仿真逻辑-事件管理器,对各工作站信号事件进行设置,实现各动作仿真。通过该功能,可模拟出制作端拾器对应下的生产节拍,实际应用过程中结合节拍要求可进一步优化端拾器布局。同时,该机器人仿真轨迹点数据可直接导出至现场机器人应用,进一步提升现场调试效率。见图8、图9。

图8 机器人轨迹点示教

图9 生产节拍(SPM)仿真

仿真平台应用优点及局限性

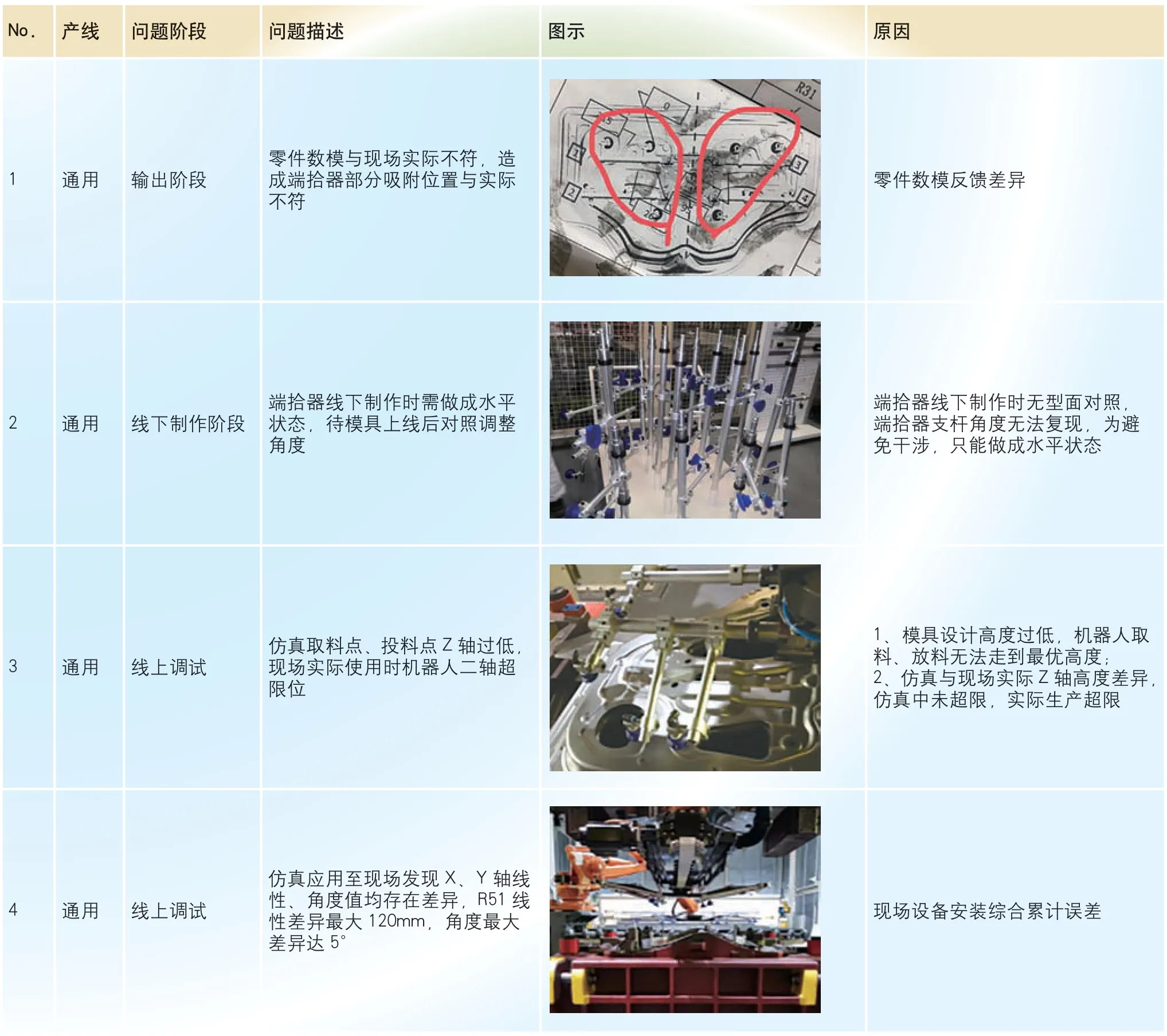

该平台可实现两大功能:端拾器设计及尺寸输出、机器人轨迹调试及输出,通过平台输出相应数据可提前完成端拾器工装制作。经过两套新车型应用,发现仍存在如下不足点:⑴端拾器尺寸数据在制作时无法体现摆角;⑵机器人轨迹输出至现场应用时发现偏差值≥15mm,大于机器人吸附精度2mm 要求,现场需二次调整轨迹。端拾器仿真平台存在问题点见表1。

表1 端拾器仿真平台存在问题点

端拾器离线平台应用

离线端拾器仿形架的设计

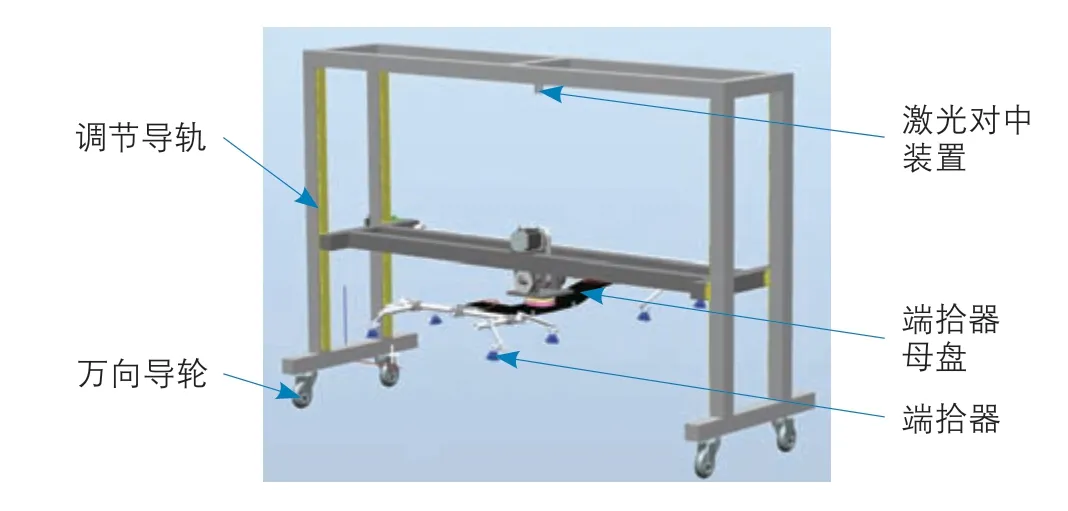

基于生产线仿真平台的局限性,参考同行业线下制作端拾器案例,设计制造一款便捷式可移动仿形架,如图10 所示,配合模具型面进行端拾器二次调整。

图10 端拾器仿形架设计图

主要特点:⑴0.3 ~1.8m 高度可调,母盘中心位置可调,适用所有模具;⑵不同端拾器母盘均可使用;⑶便携式可移动脚轮;⑷配备激光对中定位装置。

应用情况

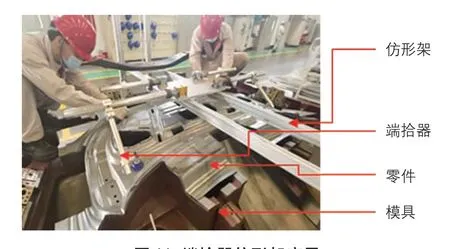

如图11、图12 所示,通过制作仿形架后,将仿真平台离线制作端拾器安装至仿形架上,并在模具回厂后地面确认阶段时完成端拾器二次调整,完成端拾器角度、吸盘压缩量优化,最终实现与主线100%匹配使用。

图11 端拾器仿形架应用

图12 端拾器仿形架应用流程

通过该仿形架配合仿真平台应用,如表2 所示,某新车型回厂单个零件上机调试时间由22.5h 削减至5h,削减率77.8%,按新车型平均11 个零件计算,可节约上机工时192.5h,按每个工作日8h 核算,整体调试进度可提前24 个工作日。

表2 传统调试与仿真应用上机工时对比

从总工时方面核算,传统端拾器调试工时为990h,仿真应用工时为385h,削减率为61.1%,极大提升工作效率。

结束语

通过实际新车型模具调试应用案例可以看到,汽车覆盖件的虚拟仿真平台已基本成熟,通过虚拟仿真技术可提前预制端拾器工装,并将仿真轨迹导入至实际生产线中,减少模具回厂后自动化调试工时,极大提升调试效率。但是由于软件本身的局限性,无法满足冲压生产线自动化精度要求,因此设计制作仿形架辅助完成端拾器调试工作,避免在主线上进行二次返工,改善人机工程。结合两者改善,新车型自动化调试效率提升77.8%,为工厂实现智能制造奠定基础。

红楼梦