有效提升阳极质量的生产实践与研究

2021-11-02周运动

周运动

(平果铝业有限公司,广西 平果 531400)

2018年12月,中铝集团统一颁布《铝电解用预焙阳极质量技术标准》,并于2019年1月1日实施。此项新的企业标准远高于通行的行业标准,标志着中铝集团全面提升了阳极质量管控标准。同时还提出“最好炭块在中铝”的生产目标,全力为下游电解铝生产创造更好的基础条件。

如果按照中铝集团新的企业标准来统计分析,中国铝业广西分公司2018年度炭素阳极理化指标远未达到要求。如何在控制好生产成本的基础上,实现理化指标快速提升,并达到新企标要求,成为阳极生产必须面对的重要课题。

公司非常重视,要求严格按照中铝集团新企标要求开展工作,迅速成立提升炭块质量攻关小组,调集优秀技术人员,统一思路,紧盯现场,聚焦精细管理,积极从工艺控制、管理优化、配方调整等方面制定措施和采取行动。

1 主要措施

1.1 强化原料精准配比,抽样监控产品,建立台帐和分析模型

开展全过程物料取样分析,建立每周抽样分析、工艺分析报告制度,建立各物料质量台帐和分析模型,编制石油焦、沥青等配料指令,明确生阳极制造月度工艺控制要求,及时掌握物料质量变化,精准组织生产调控。

1.2 强化过程质量管理,确保过程受控

加强质量理念宣贯,落实检查制度。加强对作业和检修人员、外包单位清理人员的质量宣贯,明确生产要求。每周由车间定期抽查电解返回残极清理的质量、检查外包单位对残极二次清理的质量;每月由厂部不定期检查残极清理质量,检查流程灰分管控质量等,及时沟通反馈,调整生产组织措施,大大降低了阳极中的灰分。

1.3 强化工艺改进,持续优化产品质量和经济技术指标

(1)推进无炭渣阳极生产技术研发应用,开展抗氧化添加剂试验、低残极配比试验

开展无炭渣阳极生产技术攻关,结合多年生产实践、原料采购、成本结构、工艺技术特点和电解槽实际炭渣量等因素,借鉴学习先进企业的标准,编制了无炭渣阳极标准和技术条件标准。

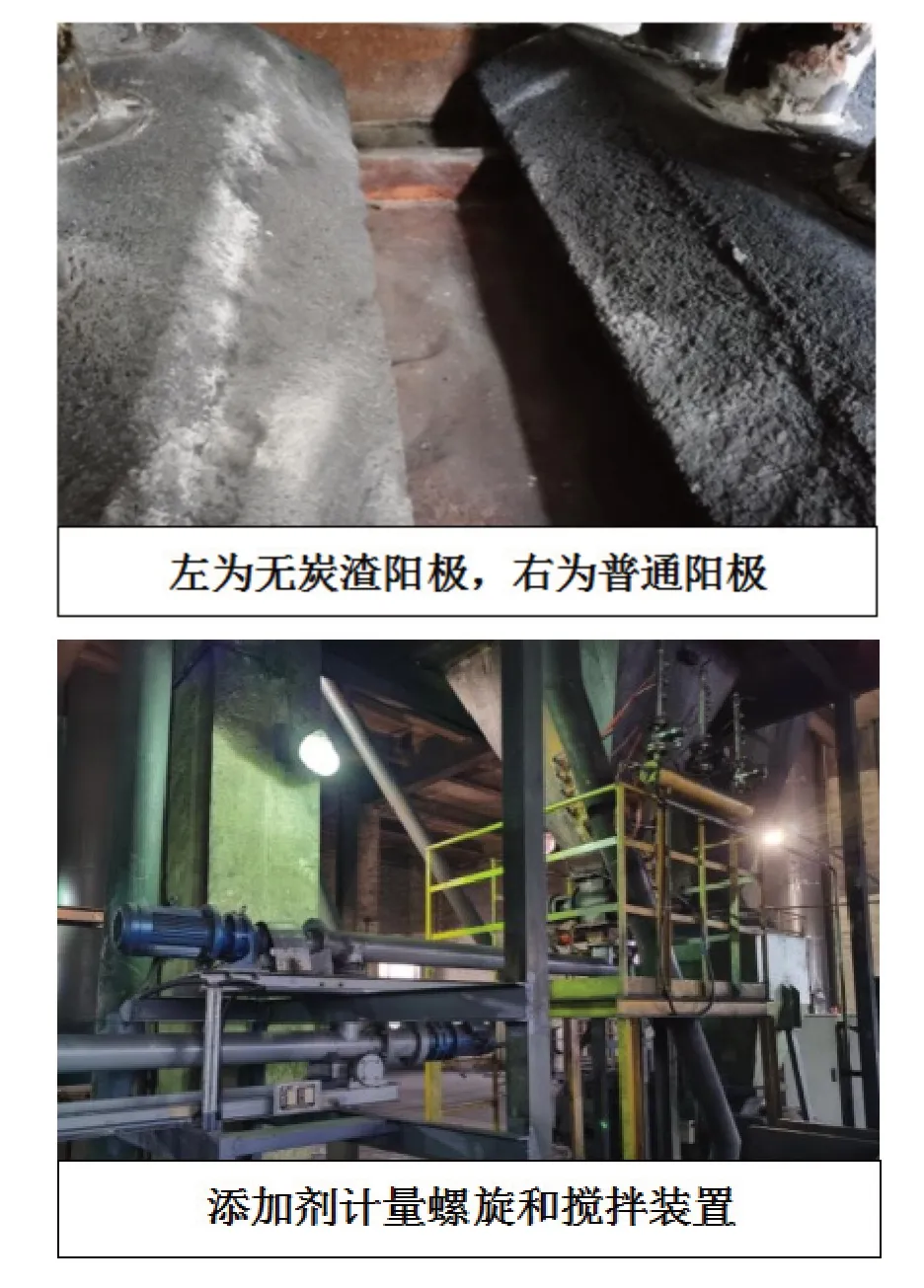

2020年上半年,在电解2区6台电解槽进行无炭渣阳极上槽试验,同时设置相邻的6台电解槽进行对比。从跟踪返回的残极来看,残极规整,表面较普通极光滑,消耗均匀,碎脱较少,达到预期目标。试验阳极理化指标得到提升,特别是抗氧化指标改善明显,CO2反应性提升4%,空气反应性提升13%,阳极一级品以上率达74%。

图1

为了平衡生产成本,还进行多批次添加剂试验,研究不同残极配比、添加剂配比组合,强化煅烧强度、生块体积密度等工艺技术条件。

2020年进行了整批次、共2000块的无炭渣阳极推广试用,返回的残极表观完整均匀,表现了良好的抗氧化性。从2021年3月份起,继续推广试验,连续生产了3000多块生块,并进行焙烧,不断深化推广应用。

(2)优化焙烧工艺,改善焙烧效果,提高阳极综合质量

总结提炼动态1P焙烧曲线技术,根据生阳极沥青配入量及沥青质量(结焦值)情况,调整1P曲线确保挥发分充分燃烧,提高阳极焙烧效果。

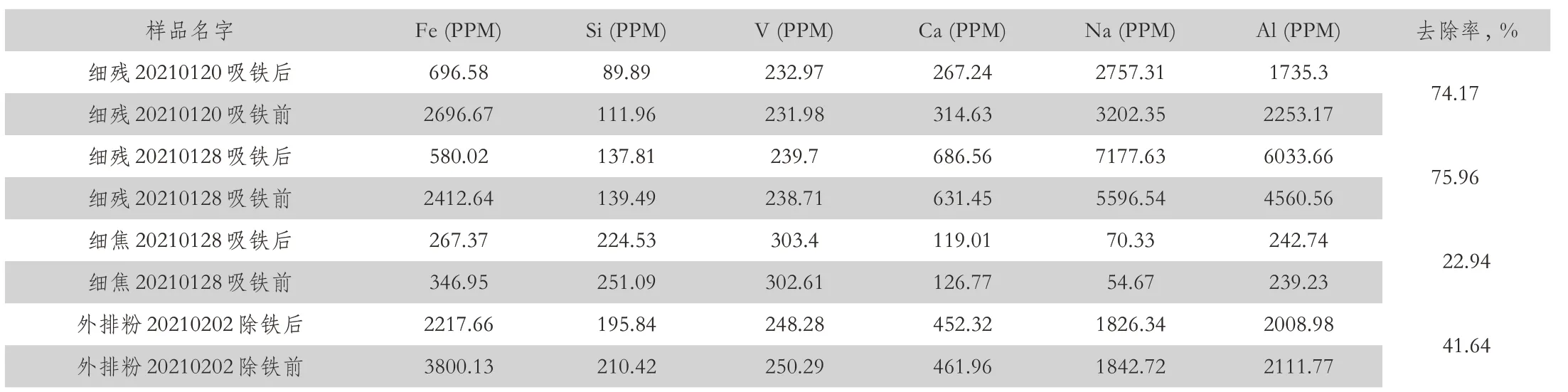

表1 磁铁石除铁效果

针对火道墙盖板连接缝变宽导致漏风增加的情况,每次移炉前,重新对火道盖板连接缝进行密封,减少漏风,提高上层阳极质量,降低天然气消耗。

与郑州轻金属研究院共同开展焙烧炉等效温度测试、提高阳极空反等技术攻关,为提高阳极焙烧程度、优化沥青配比、提高阳极空反降低空渗,提供了理论基础。

(3)加强技术应用,清理电解返回碎块附着的电解质

通过设置滚筒清理装置,清理碎脱极表面附着的电解质。该项目新增的滚筒清理装置2020年8月投用后,碎脱极得到了更彻底清理,减少了电解质、软残极对阳极质量的影响。

1.4 聚力专题技术攻关,降低阳极中的Fe含量

(1)在阳极组装车间分别增设残极人工清理站和碎残极清理站,强化残极清理工作,减少残极带来的Fe元素、软残极和灰分。

图2

(2)在煅烧、成型和组装工序增加10台流程除铁器,强化流程物料的除铁效果。

(3)针对2021年4月起阳极中的Fe含量必须降至450ppm以下的要求,召开专题分析会议,组织现场走线,深入查找短板,严格制订对策。

(4)对全流程物料取样分析,研究阳极Fe含量的影响因素。通过分析,明确阳极Fe的主要来源是残极,特别是细残极和残极系统的收尘粉。

(5)对粗残、细残、细焦、粉料、收尘粉在实验条件下的除铁效率进行分析。

从表中可见,细残采用磁铁石手工除铁,去除率高达75%,说明进一步强化流程除铁是非常有意义的。

(6)与长沙矿冶研究院、除铁器厂家合作做磁选试验,邀请除铁器厂家到厂进行技术交流。

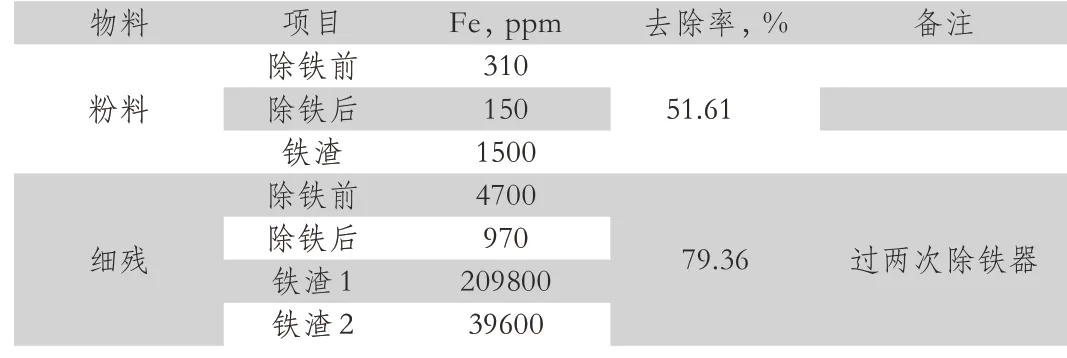

表2 长沙矿冶研究院除铁效果

(7)在认真分析研究的基础上,选定两级干粉磁选机先行对流程中的细残进行除铁优化。2021年3月设备安装到位并投入使用,运行后的初步分析结果表明,新型除铁器除铁效率提升了65.7%,细残经除铁后,铁含量可降至900ppm,为进一步降低阳极中的铁含量打下坚实基础。

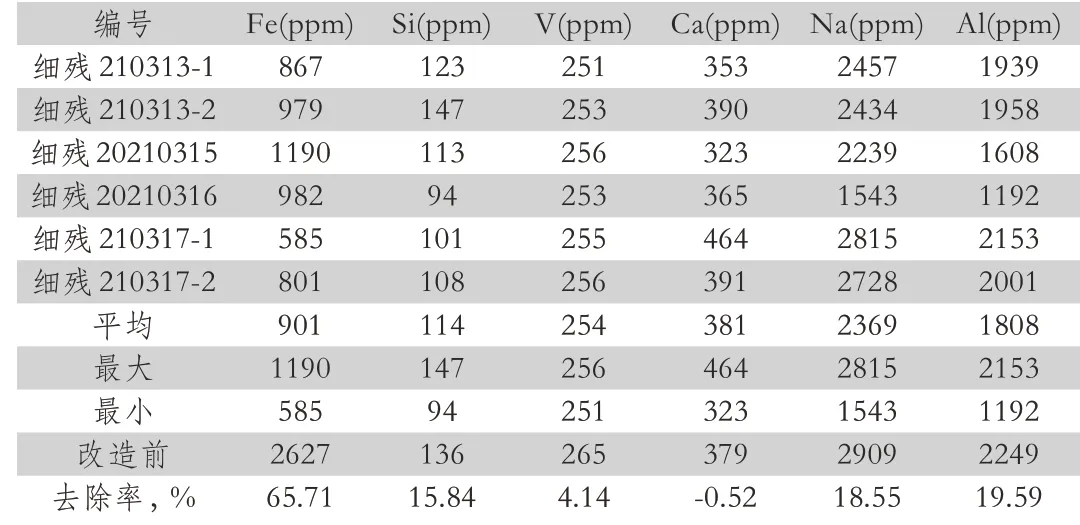

图3

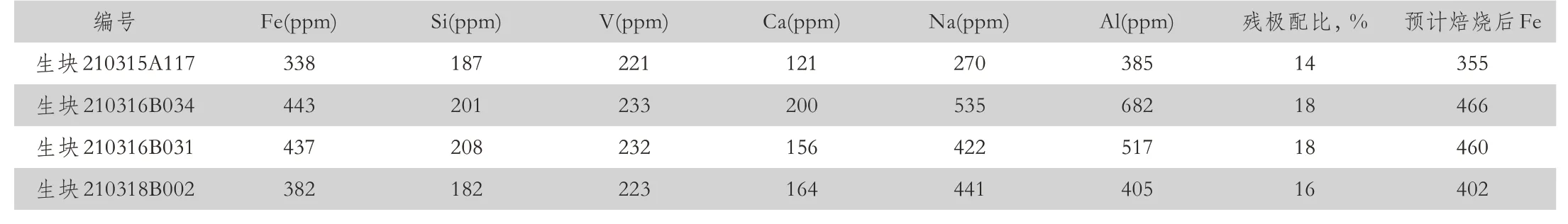

表3 新增除铁器除铁效果分析

(8)开展多批次、不同残极配比生产情况对阳极质量影响的试验,重点测试了残极配比与Fe含量之间的关系,以及强化流程除铁后的最佳残极配比。从试验分析结果可见,最佳的残极配比为16%,兼顾了对成本、对质量指标的影响,既有一定经济性,又可以确保焙烧后阳极中的Fe含量控制在400-450ppm之间。

表4 新增除铁器后的生块分析

1.5 实施精准管理,降低阳极中的S含量

针对用户对阳极S含量的要求,从原料采购、强化上料管理、强化残极清理等方面入手开展工作。

采取的主要措施有:精准建立原料指标数据库、原料精准存放、精准配料、认真追踪、精准管理。在生产组织中,由车间下达配料通知,天车工上料时按要求严格配料。每班对配料情况进行详细记录,做到可追踪,保证实施效果。生产技术业务人员定期抽取成型生产前的煅后焦,送样分析,监测硫含量,跟踪车间配料执行情况和实施后煅后焦的硫含量。

经过不断探索,在保证阳极成本增幅最小的情况下,2019年1月份开始,阳极中S含量月平均为2.46%,达到了低于2.5%的要求,2020年全年阳极S含量均严格控制在2.5%以下。

1.6 坚持“用户至上”宗旨,持续满足用户对阳极质量的追求

(1)针对用户对阳极加高、上棱台外型改变等要求,从流程设备改造,工艺技术优化,到产品交付,进行充分论证,精心组织实施,不断持续改进,最终按期按质向用户交付了合格产品,助力电解延长阳极使用周期,促进了阳极毛耗的降低。

(2)为持续提供优质产品和服务,定期到用户厂进行走访,及时了解阳极使用情况,并针对客户提出的问题和期望,推出相应改善措施。开展质量互访活动,在互访中就焙烧取样块问题、外购块受潮后上块调整问题、检修与操作人员沟通问题,生块外观检查问题等进行深入交流,制定实施相应的整改措施。

2 成效与效益

2019年以来,通过提升阳极质量攻关行动,持续改进质量,焙烧块外观合格率和理化指标一级品率全部达到了中铝集团新企标的要求。2020年通过持续改进,两项指标又分别达到了99.68%和75.36%,生产成本也控制在适度范围,取得良好应用成效和可观经济效益。

3 结语

不断提升阳极质量,是创建优秀炭素品牌、树立企业优良形象的必由之路。我们还将继续探索创新,在追求质量的道路上走得更好更远。一是继续开展流程除铁攻关,进一步除低阳极Fe含量,确保阳极Fe含量尽可能更低的前提下,全部回收利用好残极。二是继续开展无炭渣技术推广应用研究,重点研究添加剂的经济添加量、工艺技术条件优化,不断提升应用效果。三是配合用户进一步降低阳极毛耗,推行低铁阳极生产、提高阳极抗氧化性、优化阳极外观规格等。