钢轨在线超声波探伤系统专用测距装置开发

2021-11-02石思军

石思军

(成都亿兆晶创科技有限公司,四川 成都 610000)

近年来,随着我国国民经济的持续快速发展,人员、物资的流动性日益增强和频繁,客观上要求铁路运输为适应市场需求而向高速化、重载化方向发展,客户对钢轨产品质量的要求越来越高。如今钢轨生产厂家对出厂前的钢轨内部质量进行探伤已经成为必须采取的工序,且对钢轨探伤的扫查面积也必须提高,如时速达200km/h客运专线的60kg/m钢轨的技术条件中,要求轨头部分的探伤扫查面积不得小于70%,轨腰部分不得小于60%。

为了增大钢轨在线超声波探伤系统的扫查覆盖区域以及减小钢轨端头的探伤盲区,其测距装置必须具备高精度、高稳定性等特点,以便于电气控制计算机收到信号后能够对钢轨进行执行探伤命令并精确定位。然而,在某厂目前采用的钢轨在线超声波探伤系统的测距装置中,由于测距装置的高故障率,造成系统的误动作,已多次撞坏起落架及探头。不仅造成设备的损失,也严重影响了生产,撞坏一次需要很长时间才能恢复。而且因经常性地维修测距装置,占用了大量作业时间,造成钢轨在线检测的中断,给生产能力本来就不富裕的检测线雪上加霜,近年来钢轨生产任务日益加重,测距装置的可靠性已经成为制约钢轨生产的瓶颈之一。所以,为了保证该厂钢轨探伤系统的探伤精度,需重新开发测距装置,解决测距中的高冲击、低精度、高故障率、打滑等问题势在必行,必须对其测距装置进行改进设计。

1 测距原理

现有技术中,多利用编码器来辅助测量刚体平动中的线位移或转动中的角位移。编码器是一种可以将被测位移转化为数码信号输出的数字式位移测量元件,按编码方式的不同可以分为绝对编码器和增量式编码器两种,其中增量式编码器在测量物体的位移时,能够发生电流或电压的跃变,输出信号的每次跃变所对应的位移增量取决于编码器的分辨率,系统根据存储器记录下的跃变的次数以及每次跃变所对应的位移增量来计算出物体的位移。

增量式编码器的特点是零点可以任意设定、测量精确度高、测量范围宽,非常适用于对大位移的测量,在精密定位系统和精密加工技术中得到了广泛的应用。本文所涉及到的某厂目前采用的在线超声波探伤系统的测距装置中,即是采用增量式编码器技术来测量运动中的钢轨的位移,本改进设计的测距装置仍将采用该技术来测量工件的位移。

2 总体方案设计

2.1 被动测距装置

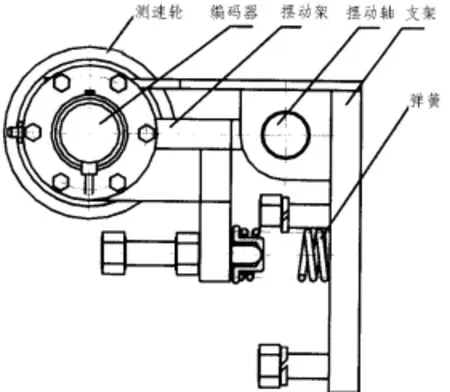

某厂钢轨在线超声波探伤系统的原测速装置示意图如图1所示。测距装置由测速轮、编码器、摆动轴、摆动架、支架、弹簧构成。其工作原理为:测速轮上表面略高于工件下底面5mm,当工件通过测距装置时,工件撞击测速轮将其压下,带动摆动架将弹簧压紧,弹簧向测速轮施加正压力,测速轮紧贴工件,测速轮在摩擦力作用下旋转,编码器由联轴器与测速轮轴连接,编码器即随测速轮同步旋转。如图1所示。

图1 原测距装置示意图

存在问题:

(1)由于工件端部存在毛刺,当工件主动撞击测速轮时,容易刮坏测速轮。

(2)较大的冲击载荷传递到编码器,因编码器为OMRON E6B2型,承受负荷较小,内置编码盘(玻璃制品)容易被振碎。

(3)多次反复的冲击造成编码器联轴节(塑料制品)疲劳破坏,联轴节常断裂。

(4)由于工件上下弯曲度较大,测速轮有时不能与工件下表面较好地贴合,弹簧压紧力不够,造成测速轮打滑,进而测量累积误差较大。当误差大到一定程度,控制系统就会发出错误指令,探伤系统起落架就会误动作,造成生产事故。

2.2 主动测距装置

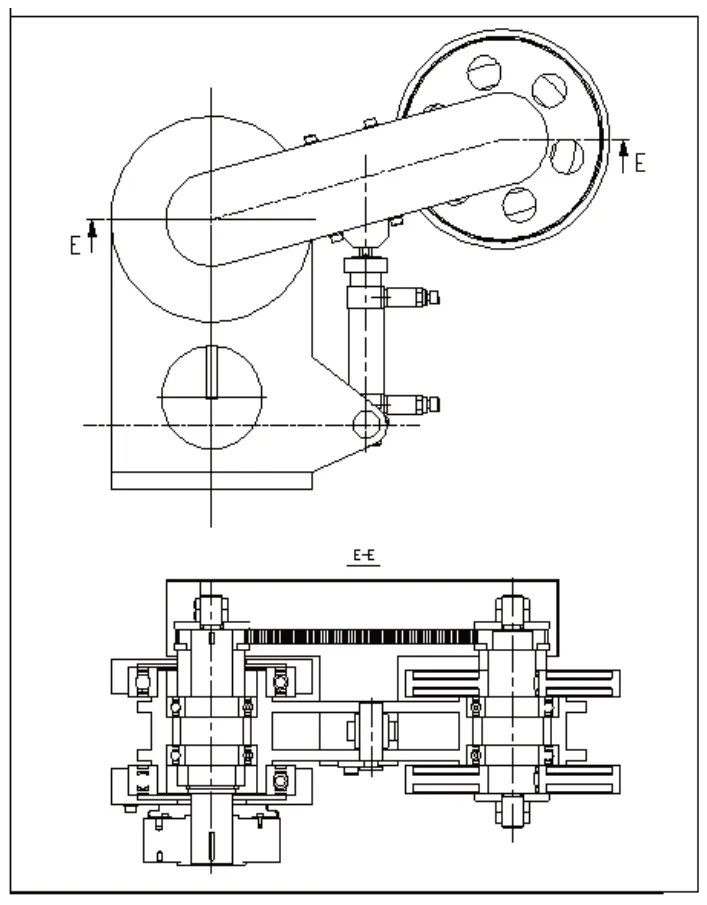

针对被动测距装置故障率高的缺点,设计出如图2所示主动式测距装置。其工作原理为:当工件经过测距装置时,光电开关被阻断,气缸驱动摆臂,使测速轮主动贴紧工件表面。装置有如下特点:

图2 主动式测距装置示意图

(1)工件头部通过测速轮一定距离后,测距速才与工件接触。而且,工件离尾部有一定距离时,测距轮及时抬起,故避免了工件端部毛刺对测速轮的损害。

巡回法院从《1930年关税法》第303节的内容开始着手,试图找出相关法规对本案的适用性。“第303节”赋予了当局采取反补贴措施的权力,其规定如下:

(2)采用主动贴合式,贴紧力由气缸压力决定,故压紧力较稳定。测距轮不打滑。

(3)码编器不与测距轮同轴安装,而是安装在摆臂固定铰链端,测距轮轴与编码器轴用同步带传递转动。两根轴的旋转角速度相同,不会打滑,也不会将测速轮将与工件的冲击及震荡传递给编码器。

(4)编码器选用ETF100-H型空心轴式编码器,其轴向及径向负荷可以分别达到100N及200N。即使摆臂将冲击载荷部分地传到编码器,也能长期稳定地工作。同时编码器用弹性薄钢处固定,可以在一定范围内随轴游动,能有效缓解冲击。

(5)单个测速轮受力不均匀,有侧翻趋势,时间长后造成转动打滑、卡阻,轮子编心,测距不准。故测速轮采用双轮对称摆臂布置结构,摆臂一端安装在两个测速轮的中间,另一端安装在支架的中间,以均衡摆臂受力,不致造成单侧孔过份变形。

(6)气缸设单向节流阀,可以无级调节贴合速度,在系统允许的响应速度范围内,尽可能以慢的速度进行贴合,避免产生过高的冲击载荷。

(7)测距装置位于工件正下方,工件表面氧化铁皮及超声波探伤用耦合水容易落在同步带上,造成同步带跳齿及测距轮生锈。故测距轮用不锈钢制作,同步带设保护罩。

3 同步带传动设计[1]

同步带传动具有精确同步传递运动,节能、无润滑油污染、噪声小等特点,在轻工机械、精密机械等场合有广泛应用。

3.1 传动功率确定

主动式测距装置同步带的负荷为编码器轴因滚动摩擦所产生的阻力矩,该负荷极小,可以忽略不计。任何一种现有生产的同步带均可满足其对于传递功率的要求。考虑到经济性,选用常见的XL带型的同步带,节距5.08mm,带宽9.5mm。

3.2 同步带轮选型

工艺要求传动比为1:1,故两带轮节圆直径完全相同。考虑到测速轮轴结构因素,初步确定同步带轮孔径为Φ30mm,若轮辐按10mm考虑,则带轮外径在Φ50mm左右。根据机械手册,可以查得,XL型带轮节径在50mm左右的带轮节径为51.74,齿数为32个齿。

3.3 中心距的计算

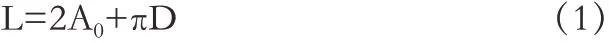

由工艺结构确定编码轮直径为Φ160mm,中间气缸铰链所占空间不少于50mm,故中心距初步定于不低于210mm。则同步带的长度L至少为:

其中:A0初定中心距,210mm。

D带轮节径,51.74mm。

π圆周率,3.1416。

故L=2×210+3.1416×51.74=582.5mm。

参考机械手册,查得相近节线长度的标准同步带为240型,节线长为609.6mm。

故实际中心距设计为:A=(Lp-πD)/2

其中:Lp节线长,609.60mm;

D带轮节径,51.74mm。

π圆周率,3.1416。

经计算得实际中心距为:A=223.57mm。

4 结论

改进后的主动式测距装置具有运行状态平稳、系统响应速度快、零部件使用寿命长、故障率极低、测距精确度高等特点,有效地增大了钢轨在线超声波探伤系统的扫查覆盖区域,减小了钢轨工件的探伤盲区,可以保证在线超声波探伤系统的探伤精度,具有较高的推广价值。