冶金轧钢设备的振动故障监测与诊断方法研究

2021-11-02钟永明

钟永明

(萍乡萍钢安源钢铁有限公司,江西 萍乡 337000)

冶金轧钢设备的振动故障监测和诊断一直深受重视。通过观察和实践,发现绝大多数机械故障首先以信号振动异常的形式表现。因此,通过对信号的异常振动频率获取到多数机械故障的原因[1]。设备的振动出现故障时,其信号的异常振动大致有两种特性,即非线性、振动频率不稳定性。现阶段,小波变换、经验模式分解和局域均值分解在非平稳信号处理方法比较常见,但这些方法还不是十分完善,适用范围较小,有一定的局限性。信号向量分解(ITD)是目前常见的传统分析方法,ITD通过将许多向量数据逐个分解为其他向量分量 (Rotation,PR),再求和多个分量[2]。ITD适合在线分解,计算效率较高,不足在于分解第一个分量较好,第二个分量开始,存在信号失真的问题,因此本文优化了ITD方法,用B样条改进本征尺度分解方法,即BITD。BITD 方法可以划分信号频率,不要求中心频率及参数,非常适用于故障诊断[3]。本文通过分析局部能量谱、能量算子和对角切片谱等方法,提出了BITD方法并用于冶金轧钢设备的振动故障监测与诊断中。

1 冶金轧钢设备的振动故障监测与诊断方法设计

1.1 构建故障监测BITD得出阈值

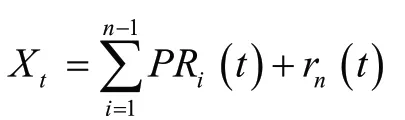

我设计的故障监测BITD基本构建过程如下:首先通过观察信号振动的特点,找出振动信号Xt的分布阈值点,计算基线的阈值点Xk。对序列两端的阈值点进行延拓,以镜像对称方法为主,得到信号左右两端点的极值与,对k进行赋值,假定k在不同情况下等于0和M,对k值的不同进行分析,再计算出L1和LM的值,对所有LK用B类型函数来求和,获取信号L1。将L1从原始振动信号中分离,得到P1,若P1是一个PR分量,则P1作为信号Xt的第一个分量,对上述步骤进行多次重复与循环,得到Pk一个PR值,Pk即为信号Xt的第一个PR分量PR1,将PR1信号中分离,从而获取新信号r1,进行以下公式:

通过上述公式用BITD方法对故障信号振动进行分解,如图1所示:

图1 BITD方法对故障信号振动分解

用BITD方法对信号x(t)进行分解,从图1中可以看出,在幅值变动时,我设计的构建故障监测BITD阈值方法对分量的分解以及获取故障监测BITD阈值有较好的效果,可以清晰地监测到幅值存在差异时,故障信号振动的频率。

1.2 基于BITD阈值诊断设备故障

基于构建故障监测BITD阈值,我将获取的BITD阈值应用到滚动轴承故障诊断中,基于BITD阈值诊断故障设备,我设计的具体步骤如下:首先我对齿轮的振动加速度信号进行分解,根绝其适应力分解为若于个PR分量,通过相应技术使每个PR分量里掌握振动信号的频率故障信息,其次我通过构建的BITD对每个分量的振动规律数据进行分析与提取,最终可以获取到原始信号的振动故障原理。大多数设备的故障信息呈现不分散状态,倾向于在高频率信号段发生振动。综合上述,一般情况下选择每个信号中的首个分量计算其阈值,将计算得出的阈值作为设备的基本特征向量,应用到向量机对各种类型故障的分类,最终获取到基于BITD故障诊断方法。主要诊断故障方法流程如图2所示。

图2 基于 BITD阈值故障诊断方法流程图

根据BITD阈值故障诊断方法流程图可知,对信号的异常振动进行分解,使分解的各个PR分量分散,再计算各分散分量的排列均值,最终实现故障监测诊断,对故障特征的分析具有一定优势。正常状态下BITD阈值比较小,这是因为故障处于轻微状态时,受BITD阈值影响较小,振动信号变化有规律;轻度磨损时,振动信号发生变化,生成了一种新模式,随着时间变长,序列更复杂,熵值也对应变大,BITD阈值变大;中度磨损时,由于设备故障的程度加重,振动信号中的影响因素也增多,随着时间变长,序列更复杂,熵值对应减少,BITD阈值变小;当磨损程度最大时,振动信号中影响因素上升到最大,时间变长,其熵进一步变小。熵值随着阈值发生变动,准确地分析出设备故障的严重程度,从而进一步对设备做出监测与诊断方法。

通过构建故障监测BITD阈值,对信号x(t)进行BITD分解,主要包括以下步骤:通过分解,得到PR1,PR2,...,PRn等分量,计算所有阈值下,每个PR分量与振动信号的两端阈值;对其求和,选取故障信号阈值小于0.5,系数小于5.14的PR分量,通过降噪,生成BITD下新信号的频谱图[4]。PR分量按(1.1~5.9)取阈值,按上述5个步骤进行分析,命名为 BITD方法1;PR分量按(5.9~10.9)取阈值,通过相应的技术对前几个成分进行降噪,并与其余的低频数据进行重构,进一步得出重构信号的频谱图,称为BITD方法2;PR 分量按(5.1~14.9)取阈值,通过相关系数大于0.5的原则,峭度大于3.9的PR分量进行BITD降噪,对其重构后,获取相应频谱图,称为BITD方法3;PR分量按(1.1~10.9)取阈值,对上述所有成分进行降噪,与所有的低频进行重构,最终获取到重构信号的频谱图,称为 BITD阈值方法诊断故障[5]。

综上所述,我设计的基于BITD阈值诊断设备故障的方法由于每个时域指标对信号异常的敏感度不同,将信号分解成含有不用瞬时频率的向量,获取函数进行分析,整个过程使设备中非平稳的信号,通过转变形成平稳信号,将其分量拟合,分析信号向量的拟合值,从而实现故障诊断[6]。

2 实验分析

2.1 实验准备

为了验证本文提出的基于BITD阈值诊断设备故障方法的有效性,进行了以下实验。实验所用的设备振动信号数据来自某实验室,振动设备型号为 5750-6RL LSG 深沟球轧钢设备,轧钢设备的状态包括正常、内圈和滚动体故障三种类型。故障为受电流影响腐蚀的点,点部的直径为0.2461mm。设备的机械转速为 184r/s,转动频率 1156Hz。选取轴承状态包括正常、内圈故障和BITD阈值诊断内圈故障三种。

2.2 对比分析

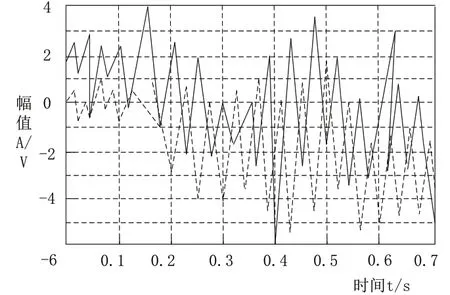

本文设计的实验中,振动信号在不同状态下,取5组相关数据,对其尺度熵值均值进行排列,制作成表1,从表1中第 7 列均值结果中可以看出原始信号的排列值能够有效地区分3种状态。

表1 信号均值排列

从表1中可以得出基于BITD阈值下,正常的轧钢设备的尺度熵值最小,BITD内圈故障较正常状态之间存在差异较小。工作正常时,设备的所有信号振动具有其规律性;当设备发生故障时,故障振动在系统中引起信号的高频振动,振动信号毫无规律,尺度熵值较大。信号BITD分解的首个PR幅值的程度最大,包含各种状态下所有信号的主要信息,在受外部环境不同时,振动信号的第一分量的排列均值有明显的差异,其它分量的排列均值的取值范围也不同。

为了检证BITD方法在设备发生振动故障时能有效诊断,对设备振动信号进行了有效地分析与研究。研究的设备齿轮损坏情况包括正常、轻微、和重大故障,频率为 15197Hz,振动长度为 2512。三种不同程度的故障信号,每种状态取 5 组数据计算出基本尺度数值及其均值。根据尺度数值与均值得出BITD阈值下原始信号的熵值可以区分3种状态。

由上述实验可知,本文提出的基于BITD阈值诊断设备故障的方法可以有效地对设备故障受损程度作出诊断,随着设备故障程度的不同,BITD阈值也存在差异,可以准确地监测故障状态的变化过程并做出诊断,较传统诊断方法相比,我提出的构建故障监测BITD阈值方法监测与诊断故障的速度更快,对故障特征获取的更清晰。

3 结语

本文对冶金轧钢的设备振动故障监测与诊断方法进行了研究,提出的基于BITD阈值对设备振动故障进行监测和诊断,此方法对监测诊断冶金轧钢设备大负载低转速的振动信号故障非常有效。通过对监测到的原始振动信号进行降噪处理,将信号中的低频分量过滤,通过计算与分析获取故障受损程度。本文提出的方法较传统故障诊断方法相比,本文提出的基于BITD阈值诊断设备故障的方法对故障信号的分量处理效果更好,振动冲击更突出,获取的故障特征频率更明显。