MAX相陶瓷的结构、制备及物理性能研究

2021-11-01李月明范晓星王恩哥赵国瑞

田 莉,付 超,李月明,范晓星,王恩哥,赵国瑞

1辽宁大学,沈阳110036

2松山湖材料实验室,东莞523808

3东莞理工学院,东莞523808

4中国科学院物理研究所,北京100190

目 录

I.前言 39

II.MAX相种类与结构特征 40

A.传统MAX相的结构特征 40

B.新结构MAX相 42

C.固溶体型MAX相 43

III.MAX相的制备 45

A.MAX相粉体与块体的制备 45

B.MAX相薄膜材料的制备 46

C.MAX相多孔结构的制备 47

IV.MAX相的物理性能 47

A.弹性性能 47

B.热学性能 49

1.导热系数 49

2.热容及热膨胀 50

C.磁性能 50

D.电磁屏蔽性能 51

E.电学性能 52

1.电阻率 52

2.霍尔系数和Seebeck系数 53

3.超导性 54

F.抗辐照损伤性能 54

V.MAX相的二维衍生物—MXene 55

VI.总结与展望 57

致 谢 57

参考文献 57

I.前言

1967年奥地利维也纳大学Nowotny课题组首次合成Ti3SiC2[1,2],随后报道了一系列具有密排六方结构的碳化物,如Ti2GaC、V2AlC、Nb2InC、Cr2AlC、V2AlC以及Ti3GeC2等,并将这类化合物命名为“H-相”[3],但由于当时受制备环境的限制,此类材料并未引起广泛关注。1996年,美国Drexel大学的Barsoum课题组通过热压合成了纯度较高的Ti3SiC2[4],对其力学性能以及电学性能等进行了研究,揭示了这类材料的优异性能。2000年,Barsoum等人发表了一篇对此类材料的总结综述,首次将此类材料定义为Mn+1AXn相(简称MAX相)[5],并对这类材料的微观结构、种类以及性能做了详细的总结。同时,该综述中还介绍了这类陶瓷材料的一系列优点,它们不但具有传统陶瓷材料的优异性能还拥有金属材料的优点,包括低的密度、高的模量、良好的导电导热性能、机加工性以及高温力学性能,其中部分MAX相(Cr2AlC、Ti2AlC以及Ti3AlC2等)还具有优异的抗氧化性能和氧化诱导自愈合能力。近期研究显示,几种典型MAX相如Ti3SiC2、Ti2AlC以及Ti3AlC2等具有优异的抗中子[6]、电 子 以 及He2+[7]、Ar2+[8]、Kr2+[9–11]、I−[12]、Xe2+[10,11,13,14]、Au+[9,15,16]等重离子辐照损伤能力。此外,MAX相也因其可作为前驱体制备类似石墨烯的二维材料MXene[17]以及TiO2半导体纳米线[18]、纳米片、金属Ga晶须[19,20,22]等而引起了广泛的关注。

随着关注度的提升,越来越多的研究者开始了对这类材料的探索与拓展,在其新相的挖掘、性能的改善以及应用领域的延伸做了大量的工作。本文在介绍传统MAX相的种类与晶体结构的基础上,综述了近几年MAX相种类及制备手段的发展动态,并对几种典型MAX相的弹性性能、电学性能、热学性能、磁性能以及抗辐照性能的研究进展进行了重点介绍。同时,还介绍了MAX相的二维衍生物MXene的衍生过程、超导性以及其在电化学储能、催化领域的研究进展。为更好的构筑结构功能一体化的MAX相和MXene材料提供较为直观的参考。

图1.MAX相中M、A、X对应元素在元素周期表中的位置

II.MAX相种类与结构特征

A.传统M AX相的结构特征

MAX相是一类具有六方晶格结构的三元层状碳化物或氮化物,其中,M和A分别对应于元素周期表中的过渡族金属元素和主族元素,X为C或N,具体位置如图1所示。传统MAX相的化学式表示为Mn+1AXn,由Barsoum等人在2000年提出[5],多数Mn+1AXn相的空间群为P63/mmc,其晶体结构可以描述为由具有类似岩盐型结构的Mn+1Xn片层与密堆积的A族原子面在c方向上交替堆垛所组成。根据Mn+1AXn中n值的不同可将其分为211相(M2AX)、312相(M3AX2)、413相(M4AX3)、514相(M5AX4)、615相(M6AX5)以及716相(M7AX6)等,表I[23–41,43?–46]是目前发现的传统MAX相及其对应的密度和晶格常数。现已发现传统MAX相近80余种,其中包括近60余种211相、10种312相、8种413相、1种514相、1种615相以及1种716相。图2(a-c)[47–49]给出了几种典型的MAX相晶体结构及其单胞沿<11¯20>的投影,可以看出,在Mn+1AXn相中的n值不同,MX片层的厚度也会有所不同,n值越大MX片层越厚。图2(d-f)是Zr3AlC2的高分辨透射电子显微图像(HRTEM)、沿<11¯20>的选区电子衍射图谱(SAEDP)以及二次电子图像(SEM),可以清晰的看出MAX相层状结构的特征。

图2.几种典型MAX相的晶体结构及其单胞沿<11¯20>的投影[47,48]:(a)211相,(b)312相,(c)413相;Zr3AlC2的:(d)HRTEM图像,(e)沿<11¯20>的SAED模式和(f)SEM图像[49]

MAX相陶瓷独特的晶体结构来源于它们独特的电子结构和化学键特征。MAX相许多优异的性能可以从电子结构的角度得到解释。1998年Medvedeva[50]等人应用全势线性Muffin-Tin轨道法(FLMTO)计算出了Ti3SiC2的能带结构及其电荷密度分布。2000年周延春等人[51]又基于密度泛函基础上的第一原理计算的赝势法(Pseudopotential Method)和线性原子轨道法(LCAO)同样计算出Ti3SiC2的能带结构和总的态密度,并得出Ti3SiC2的电学性质以Ti3d、Si3p和C2p态为主、电导率具有金属性和各向异性、化合物中存在较强的p-d杂化,且p-d键通常使结构稳定等结论。图3是利用不同方法计算得到的Ti3SiC2的能带结构和总的态密度,其结果高度一致。从能带结构图(图3(a)、(c))中可以看出,Ti3SiC2的化学键是各向异性的,金属键、共价键和离子键三种价键共存于Ti3SiC2中。这种能带结构的各向异性导致了Ti3SiC2的性质具有各向异性,价带和导带在费米面附近交叠,没有带隙,表现出金属能带结构的特点,所以Ti3SiC2具有较强的金属导电性。Ti3SiC2的总态密度在费米面处为4.27 states/(eV-unitcell)(如图3(b)(d)所示),进一步证实了它的金属导电性。

图3(e)[52]是Ti3SiC2沿(110)面上的电荷密度分布,从图中可以看出,Ti原子和C原子以强的共价键结合形成Ti-C-Ti-C-Ti链,从而使得Ti3SiC2具有较高的强度和弹性模量;而Ti-C-Ti-C-Ti链与Si原子之间以较弱的共价键结合,使该材料容易产生沿[0001]方向的变形,从而表现出一定的显微塑性[33]。

图3.(a)、(b)FLMTO法计算得到的Ti3SiC2能带结构和总的态密度图[50],(c)、(d)LCAO法计算得到的Ti3 SiC2能带结构和总的态密度图[51],(e)Ti3 SiC2沿(110)面上的电荷密度分布[52]

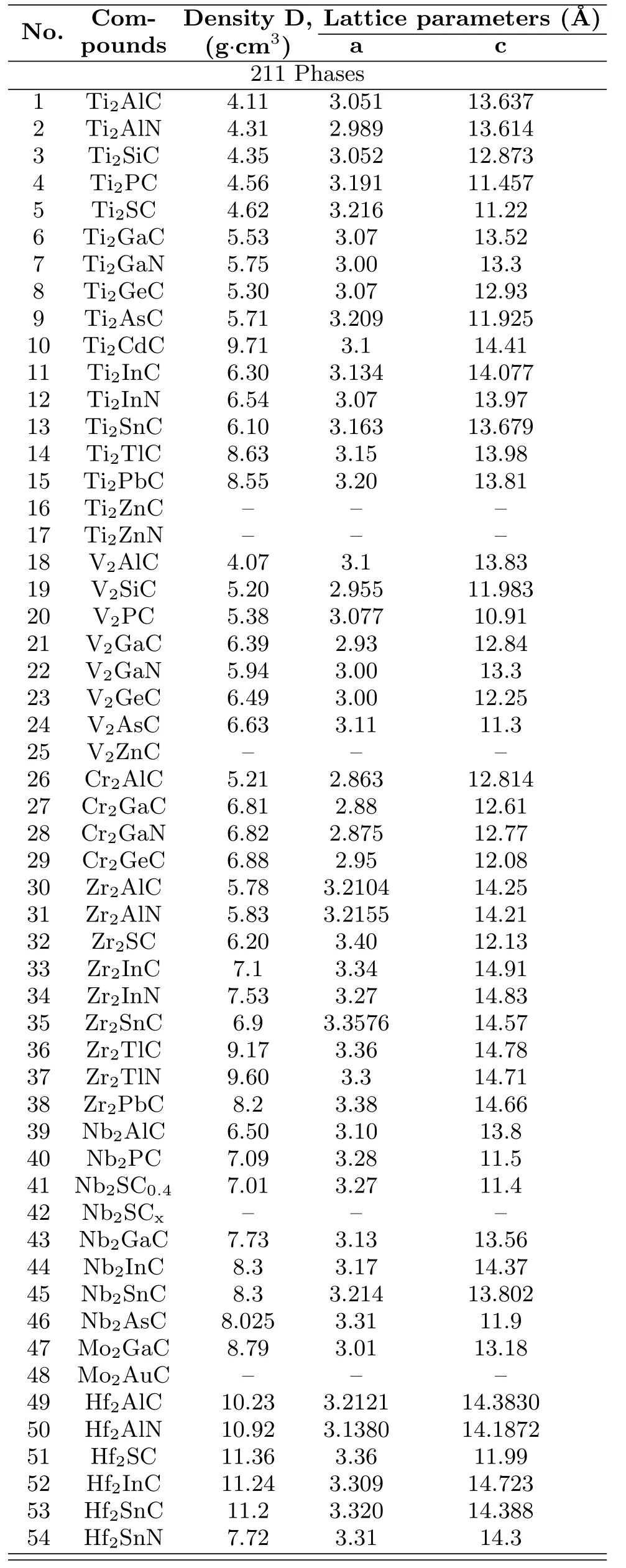

表I.目前发现的MAX相以及其对应的密度和晶格常数[23–41,43?–46]

除了Ti3SiC2外,MAX相中其他相的电子结构的面纱也相继被揭开,2012年Yuxiang Mo[53]等人,利用基于密度泛函理论的局部密度近似(LDA)的第一性原理,采用原子轨道正交线性组合方法(OLCAO)计算了20种MAX相的电子结构和光电导率,并利用Ef附近状态总密度(TDOS)的局部特征预测结构稳定性。这种方法在处理晶体和非晶体系统的复杂结构材料时被证明是高度精确和高效的。图4显示了20种MAX相化合物的总态密度(TDOS)和部分态密度(PDOS)。围绕费米能级(Ef)的总态密度(TDOS)曲线的局部特征是晶体内在稳定性的合理指标。在Ef处的局部最小值意味着更高的结构稳定性,因为它意味着在Ef(E<0 eV)以下的电子会进入未占据的空态(E>0 eV),而Ef的局部最大值通常是结构不稳定的标志。Ti2InC、Ti2SC和Cr2AlC在Ef处有局部最小值,表明稳定性较高。相反,Ti2PC、Ti2AsC和Ta5AlC4在Ef处出现峰值,表明稳定性较低。

表I.目前发现的MAX相以及其对应的密度和晶格常数[23–41,43?–46](续)

图4.20种MAX相化合物的总态密度(TDOS)和部分态密度(PDOS)[53]

B.新结构M AX相

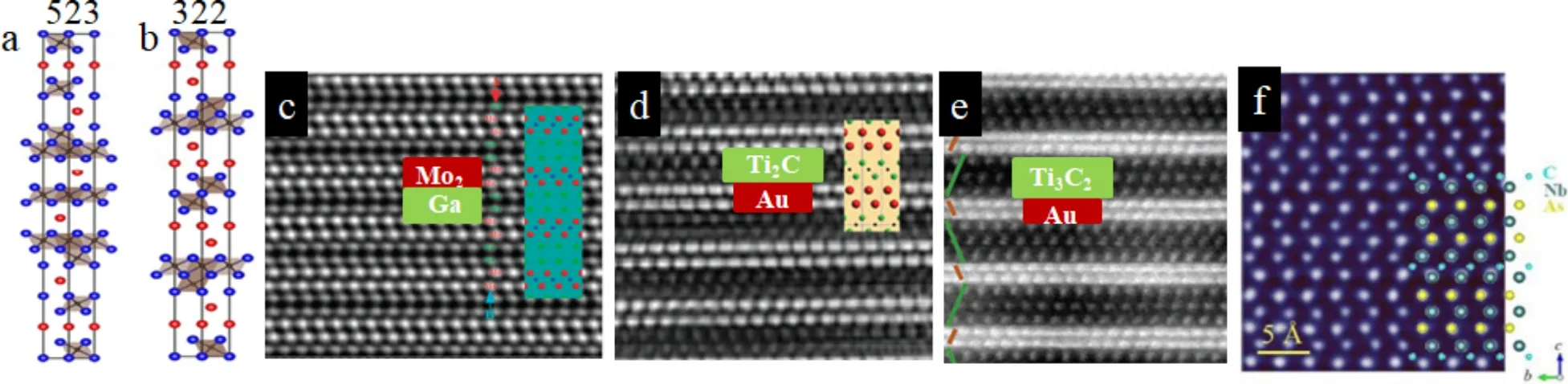

随着对MAX相的深入研究,MAX相种类的多样性也逐渐显现出来,其化学式也逐渐有所变化,在近几年发现的一些新相已经不能用传统化学式即Mn+1AXn表示,2012年周延春[26]等人重新将MAX相的化学式定义为MnAmXn−m(n和m为正整数,且n≥m),其中M、A、X所代表的元素位置依旧不变只是根据元素的组成成分的不同对下角标做了些许的调整,该化学式的优点除了可以将早前发现的“523”“725”相等涵盖在内,而且将近年来发现的一些新相如:“321”相[39]等也包含在内。与传统MAX相多数为P63/mmc空间群不同,MnAmXn−m相中m=2的“523”相[54](Ti5Al2C3)属于R¯3m空间群,其晶体结构如图5(a)所示,可以看作是“211”和“312”交替堆垛而成,是一种层错有序相。2019年,中国科学院物理研究所陈小龙课题组发现的一系列“321”相[55](Nb3As2C、Nb3P2C、Ta3P2C和V3As2C)也与传统MAX相的晶体结构有所不同。如图5(f)所示,“321”相的晶体结构可以看作由两层三棱柱配位的MA层与单层八面体配位的MX层交替排列而成。

近两年相继发现了几种不能用上述化学式描述的新相,即221相(Mo2Ga2C[56]、Ti2Au2C[57])和 322 相 (Ti3Au2C2[58]),其中 Ti2Au2C 以及Ti3Au2C2(晶体结构如图5(b)所示)属于P¯3m1空间群,Mo2Ga2C属于R¯3m空间群。从图5(c)所示的扫描透射电子显微镜(HAADF—STEM)高分辨图片上可以看出,对于Mo2Ga2C,相邻的两个M6X八面体层呈现孪晶位向关系,其镜面位于两A层之间,但在Ti2Au2C和Ti3Au2C2中,相邻的M6X八面体层是沿镜面有错位的孪晶位向关系(图5(d,e))。

图5.(a)523相[54]、(b)322相的晶体结构[58],(c)Mo2Ga2 C[56]、(d)Ti2Au2 C[57]、(e)Ti3Au2C2[58]沿<11¯20>带轴以及(f)从[100]方向观察Nb3 As2C[55]原子排列的HAADF—STEM高分辨图片

图6.高分辨扫描透射电镜照片显示(a)i-MAX和(b)o-MAX的原子排布[66,111]

C.固溶体型M AX相

MAX相种类的不断丰富不仅得益于对MAX相新结构、新组元的挖掘,还来源于对组成成分多样化的MAX相固溶体的探索。目前,研究人员已在合成和表征新型MAX相固溶体(solid-solution MAX phases)、面外有序型MAX相(out-of-plane ordered MAX phases,o-MAX)固溶体和面内有序型MAX相(in-plane ordered MAX phases,i-MAX)固溶体等方面不断取得突破,进一步展现了MAX相材料的结构调谐性。

MAX相固溶体主要为四组元MAX相,对于传统固溶体MAX相可分为M位、A位、X位化学无序固溶,如(Cr0.5V0.5)2GeC[59]、Ti3SixGe1-xC2[60–63]和Ti3Al(C0.5N0.5)2[64]等。表II[47,65–107]是目前实验合成的传统无序MAX相固溶体,目前研究最多的是M位固溶体,近几年发现的i-MAX相和o-MAX相均属于M位原子的化学有序四元MAX相固溶体。

2014年,中国科学院金属研究所Liu等[108]首次报道了有序o-MAX相(Cr2/3Ti1/3)3AlC2固溶体。此后不久,Caspi[109]和Anasori[65]相继证实了其他o-MAX相的存在,并扩展到413相。o-MAX相的化学式可以表示为(M’,M”)n+1AlCn(n=2,3),理想情况下,M’位和M”位的两类原子排序情况如图6(b)[66],可以看作在M-X单元层内,两个M’原子层间夹着一个M”原子层(M’-C-M”-C-M’)。以312相为例,在外部的M’原子层和内部的M”原子层分别占据了2个4f和1个2a的Wyckoff位点,C原子位于M’原子层和M”原子层之间,M”原子被C原子包围形成面心立方排列。而M’和M”原子的排序易受温度影响,占位会有所变化,目前仅合成了6个o-MAX相。

2017年,Tao[110]等人首次发现了i-MAX相(Mo2/3Sc1/3)2AlC固溶体,并将i-MAX相用化学式表示。其中M1和M2原子也是平面有序的,如图6(a)[111]所示,与o-MAX不同的是,i-MAX是M层内部有序排列 (M1M2-C-M1M2)。此外,Tao等人[112]在2019年又报导了一系列磁性i-MAX相,化学式表示为(Mo2/3RE1/3)2AlC,其中RE代表Ce、Pr、Nd、Sm、Gd、Tb、Dy、Ho、Er、Tm、Lu等稀土元素。表III[47,108–117]是目前实验合成的面内有序型和面外有序型MAX相固溶体。可以看出,MAX相晶体结构充分体现出元素包容性和结构多样性,这为其性能探索和应用研究提供了巨大的想象空间。

表II.目前实验合成的单位点传统无序MAX相[47,65–107]

表III.目前实验合成的面内有序型和面外有序型MAX相[47,108–117]

III.MAX相的制备

为了合成MAX相,众多的研究者从原料的选取到制备方法的改良进行了大量的实验研究,其制备手段也逐渐变得多样化。目前MAX相的合成方法有十余种,其中块体的合成主要集中在热压烧结法、冷压烧结合成法、自蔓延高温合成法、机械合金化、放电等离子体烧结法、微波反应快速合成法。粉体的合成主要选取无压原位反应烧结法。薄膜的制备主要选取化学气相沉积和物理气相沉积等方法。目前已经有大量的报道对这些方法进行了介绍和汇总[5,18,118–121],本文在此不再赘述,主要介绍几种新的MAX相粉体和块体的合成策略以及薄膜和多孔结构制备的最新进展。

A.M AX相粉体与块体的制备

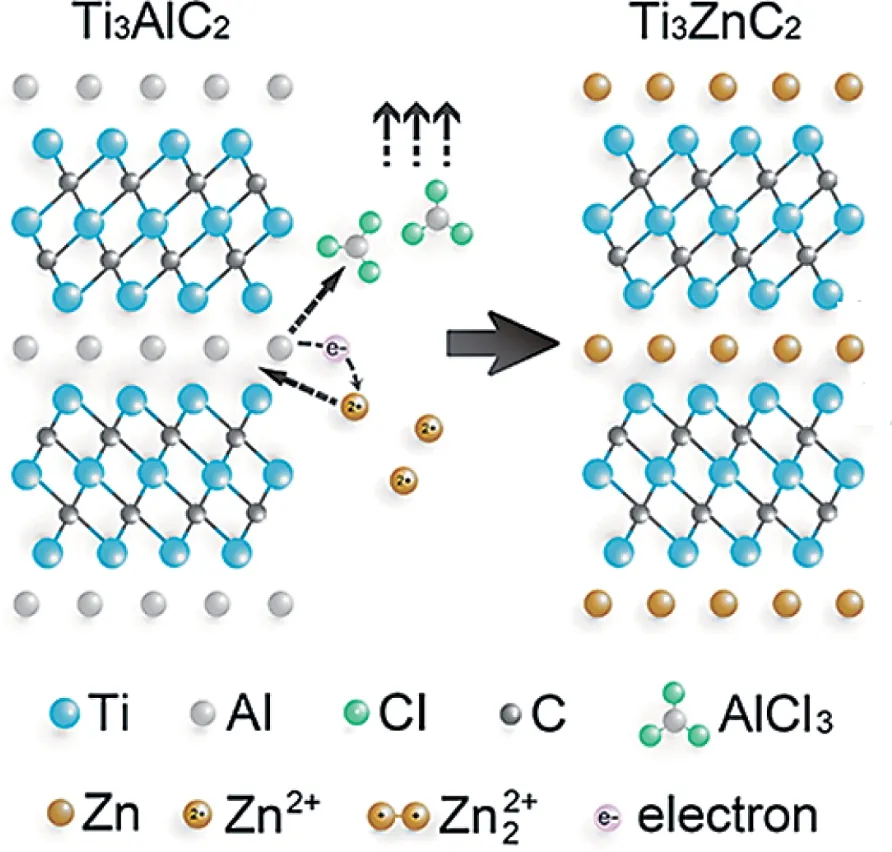

熔盐法因具有降低反应温度,缩短反应时间等优点,使其在合成陶瓷粉体方面有着广泛的应用。具有低熔点的熔盐介质在较低温度下会由固相转变为熔融的液相,从而为反应提供一个液相环境,液相环境不仅可以促进反应物粒子的传质和扩散进程,增大反应物粒子之间的接触面积,还有利于晶体的生长,阻止颗粒之间相互团聚,使产物具有良好的显微形貌。2018年,Galvin等人[122]利用NaCl和KCl熔融盐作为助熔剂,成功地从元素粉末合成了Ti2AlC和Ti3AlC2粉末。研究结果显示不同盐(NaCl、KCl)的选择对目标相的生成几乎没有影响,其中Ti2AlC的形态呈球状而Ti3AlC2则呈长针状。此外,Liu和Yang等人[123,124]同样利用NaCl、KCl熔融盐,合成了高含量Ti3AlC2纳米颗粒,更为系统地考察了盐的质量比、原料配比、反应温度、反应时间、铝摩尔比等因素对制备Ti3AlC2的影响。结果显示,温度和盐与原料的质量比对Ti3AlC2的形成有显著影响:较高的温度和盐与原料的质量比对Ti3AlC2粉的形成更有利。2019年,黄庆等人[125,126]在高温路易斯酸熔盐中通过A位元素置换策略,先后合成了一系列A位元素为Zn、Cu的全新MAX相材料(Nb2CuC和Ti2(Al0.1Cu0.9)N),揭示了后过渡族金属在MAX相的单原子A层存在的可行性。与传统熔盐法不同的是,该A位元素置换策略是利用MAX相中Mn+1Xn亚层与A层原子分别与路易斯酸反应性不同的特点,在高温熔盐条件下将A位原子转化为阳离子并生成易挥发的氯化物,同时路易斯酸中的阳离子则被还原成金属原子并嵌入原有的A位晶格位从而形成新相,如图7所示。元素置换过程保持了MAX相原有的拓扑结构,并避免了M和A位原子生成竞争相的可能。“自上而下”的A位元素置换策略有别于传统的“自下而上”的粉末冶金法与物理气相沉积合成法,为新型MAX相的探索以及功能化设计提供了路径。

图7.Ti3 AlC2与ZnCl2反应生成Ti3 ZnC2的机理示意图[125]

凝胶铸造是一种先进的生坯成形技术,用于制备具有复杂形状的高性能陶瓷,可以精确控制成品的均匀性和质量,其是通过原位聚合的大分子网络,使陶瓷颗粒聚在一起形成凝胶。凝胶浇铸造法具有设备成本低、有机含量低、坯体均匀性好、生坯强度高等优点,然而,该方法在制备MAX相陶瓷材料的使用上却十分有限,近几年才被发掘应用。2012年,Mrinalini[127]等在强磁场下用凝胶浇铸法制备了具有一定晶粒取向(a、b轴平行于磁场方向)的Ti3SiC2生坯,通过优化凝胶浇注工艺得到了具有较高形变率的Ti3SiC2。2015年,Idzkowska[128]等在不添加任何交联剂的情况下,获得了抗拉强度为1.5 MPa的Ti3SiC2生坯。2016年,Foratirad[129]等人在1500°C的温度下将熔融的Si浸润到凝胶铸造的TiC坯体中制备了Ti3SiC2。2018年,Liu[130]等人首次利用凝胶浇铸法制备了具有复杂形状的Ti3AlC2(如图8所示)。2020年,Zhao[131]等人采用水凝胶法制备了Ti3AlC2块体陶瓷,研究了在富C、富Al两种无压烧结环境中对制备Ti3AlC2块体陶瓷的影响。研究表明,在富C环境下无压烧结后,导致Ti(CO)和Ti3(AlO)Cx-Ti(O,C)的双层分层。脱粘后形成的通道促进Al向外扩散,O和C向内扩散,从而促进富C烧结Ti3AlC2的分解。在Ti3(AlO)Cx-Ti(O,C)层多孔反应的共同作用下,多孔通道的畅通导致了富C烧结Ti3AlC2陶瓷的密度和力学性能的急剧下降。而富Al无压烧结系统隔离了C、CO和N2,提供了封闭的富Al气氛,从而抑制分解反应,促进烧结致密化,最终获得优异的力学性能,其中,富Al烧结陶瓷的密度为4.13 g/cm3,硬度为4.36 GPa,抗弯强度为345 MPa,断裂韧性为4.79 MPam1/2。

3D打印是一种新型、先进的制造工艺,目前通过3D打印手段制备MAX相陶瓷的相关报道很少,主要集中于激光熔融合成和三维打印粘结成型技术(3DP技术)两种。研究对象也仅限于Ti3AlC2、Ti2AlC和Ti3SiC2。常用3DP技术分为直接3DP技术和间接3DP技术两种,前者是将陶瓷粉末直接打印成型,又称喷墨打印技术,后者则采用精密喷头,按照零件截面形状将胶体溶液喷射在预先铺好的粉末层上,使部分粉末粘结在一起,形成截面轮廓并按此工序层打印,最终经后期处理得到构件。目前对于间接3DP技术在MAX相制备的应用上相对较多。2002年Sun[144]等人采用间接3DP同冷等静压、无压烧结相结合的技术制备Ti3SiC2陶瓷,整个过程伴随25%~30%的体积收缩,制备出的Ti3SiC2致密度达到99%。2007年,Yin等人[145,146]同样采用间接3DP技术,以TiC、TiO2、糊精的混合粉作为粉床,先通过3DP技术打印出预制体,随后在高温下采用熔铝渗透的方法制备了Ti3AlC2基复相陶瓷。2011年,Nan等人[147]采用TiC、糊精的混合粉作为粉床,通过3DP技术结合液硅渗透法制备出Ti3SiC2基复相陶瓷,并进一步选取Al-Si合金替代硅熔体进行渗透,达到了在较低的渗透温度下制备Ti3SiC2基复相陶瓷的效果。2015年,Ma等人[148]先采用3D打印工艺制备了具有开放孔隙率(66 vol%)的TiC预成型件,然后用硅熔体和铝硅合金进行无压反应熔体渗透。然后在预成型件中渗透Si熔体和Al-Si合金。渗透后得到密度为4.1 g/cm3的Ti3AlC2基复合材料。Al-Si合金反应性浸润后无体积收缩,而Al在渗透过程中促进了Ti3SiC2的形成。与间接3DP技术相比,喷墨打印技术和激光熔融合成技术在制备MAX相材料的报道相对较少,2014年,Chen等[149]首次展示了激光熔炼快速合成Ti3AlC2的可能性,以Ti粉、Al粉、TiC粉为原料(摩尔比为1:1.2:2),在激光功率为5 kW的条件下合成了Ti3AlC2块体,Ti2AlC和TiC是该工艺的主要杂质成分。而喷墨打印技术目前还仅限于对Ti3SiC2墨水的研究,尚未见到关于块状材料制备的相关报道。2017年,Travitzky等人[150]研制了一种用于直接喷墨印刷工艺的新型Ti3SiC2水性油墨,通过添加含量为2%的PEI分散剂和40wt%的甘油提高了悬浮分散效果和粘度,使该墨水表现出打印的最佳效果。

图8.复杂形状的Ti3AlC2[130]

B.M AX相薄膜材料的制备

常用的MAX相薄膜材料制备方法主要有化学气相沉积(Chemical Vapour Deposition,CVD)和物理气相沉积(Physical Vapor Deposition,PVD)。而近几年对物理气相沉积制备MAX相薄膜的研究相对较多。

2017至2018年,中国科学院金属研究所Li等人[132–136]选取在较低温度下合成的目标靶材,结合直流磁控溅射技术与退火处理,成功制备了纯的Nb2AlC、Cr2AlC、Ti2AlC、Ti2AlN以及Ti3AlC2薄膜。这种在较低温度下合成的目标靶材中几乎不含MAX相,因此合成温度比相应的MAX相合成温度要低很多。该系列研究表明,制备MAX相涂层的关键不是目标靶材中相应相的含量,而是MAX相对应各元素之间的摩尔比例。

2019年Pshyk[137]等人在700°C下通过电子束物理气相沉积的方法逐层沉积,进一步降低了外延Ti2AlC薄膜的沉积速率。并对Ti2AlC薄膜的纳米力学和微观摩擦学特性进行了报道。

2020年,Biswas[138]等人通过脉冲激光沉积在c轴取向蓝宝石衬底上生长纳米层状Ti3AlC2薄膜。研究发现,薄膜以垂直于薄膜平面的(103)方向生长,其中80 nm厚的Ti3AlC2薄膜在室温下具有很高的导电性,电阻率约为50µΩ,电阻率系数非常低。而超薄(2 nm)Ti3AlC2薄膜在室温下具有良好的光学透明度(70%)和高导电性(片电阻735Ω/sq)。与Ti3AlC2/p-Si的欧姆接触行为相比,p型Ti3AlC2薄膜和n-Si的金属—半导体异质结表现出了预期的整流(二极管)特性。这些观察结果表明,脉冲激光沉积Ti3AlC2薄膜在多个领域具有良好的应用前景。

随着关注度的提升,在MAX相薄膜制备技术得到改善的同时,一些新的MAX相薄膜也逐渐被探索合成。2017年,瑞典林雪平大学的Per Eklund[139]等人首次通过贵金属取代反应合成Ti3InC2和Ti3AuC2。其中Ti3AuC2是第一个A位含有副族元素的MAX相。该研究小组在Ti3SiC2薄膜表面沉积了一层Au薄膜,发现在高温热处理过程中Au原子能够溶进A位的Si原子层。通过Au-Si二元相图的分析,该Au-Si高温固溶体在低温下的平衡相分别为低固溶的富Si相和富Au相,从而可以实现单元素的再次分离。Per Eklund等利用扫描透射电子显微技术分析并发现原Ti3SiC2相中的Si原子大量进入外部的Au层,而Au则取代原有A位晶格位形成全新的MAX相材料Ti3AuC2。

C.M AX相多孔结构的制备

2015年,Fang等人[140]以Ti3AlC2粉末为主要原料,添加糊精作为结合剂,甘油为塑性剂,食用油为润滑剂,制备可塑性泥料,再通过具有不同孔密度和壁厚的模具,利用挤出成型法成功地制备了具有不同孔密度和壁厚的Ti3AlC2蜂窝陶瓷(图9),在合成过程中,通过在Ti3AlC2原料粉中添加过量Al粉,可以有效地抑制Ti3AlC2中Al元素的脱出,减少Ti3AlC2中TiC杂质的含量。同时,Fang等还对Ti3AlC2蜂窝陶瓷的抗压强度进行了测试,在平行和垂直于挤出方向的抗压强度分别为为133±11 MPa和59±9 MPa。在之后的研究中,Fang等人为降低制造成本,采用Ti、Al、C元素粉替代Ti3AlC2熟粉的策略,在坯体烧结过程中,增加了在650°C保温2 h的设置,以释放粉料合成过程中产生的潜热,防止制品开裂,然后逐步升温至1400°C并保温2 h得到Ti3AlC2蜂窝过滤载体,Fang等人利用此方法还成功制备出Ti2AlC和Ti3SiC2蜂窝陶瓷[141]。

Bowen[142]等以网格状聚氨酯泡沫为造孔剂,采用泡沫复制法制备了Ti2AlC泡沫陶瓷材料。在制备过程中,泡沫排出时产生的缺陷对材料的强度有所影响,采取在烧结前和烧结后对样品进行二次挂浆处理可以减少缺陷,并对这两种工艺的优缺点进行了分析较。该项研究表明,Ti2AlC泡沫陶瓷的抗压强度可以通过优化工艺进行调整,其抗压强度在0.2 MPa~6.3 MPa范围内可调。

Velasco[143]等选取蔗糖作为造孔剂,采用冷等静压的方式将混合均匀后的Ti2AlC与糖压制成型,然后将坯体浸泡在60°C水中12 h去除糖,最后在1400°C下烧结4 h,最终得到微孔Ti2AlC陶瓷。通过调节糖的粒度大小和加入的含量来调控孔的大小以及孔隙率,最终成功制备了气孔率在23~76 vol%之间可调的微孔Ti2AlC陶瓷。

图9.(a)Ti3 AlC2蜂窝过滤载体;(b)挤出成型模具;(c)俯视SEM图;(d)剖面SEM图[140]

IV.MAX相的物理性能

早期对MAX相性能的研究主要集中在其强度、硬度等力学性能。而近年来,学术界将更多的目光投向了对MAX相的热膨胀系数、电阻、磁等物理性质的调控。本文主要介绍几种典型MAX相的弹性性能、电学性能、热学性能、磁性能以及抗辐照性能。

A.弹性性能

弹性常数是非常重要的材料参数,可以提供材料的稳定性、刚度、脆性、延性和各向异性以及弹性波的传播特性等。此外,掌握弹性常数值对理解相关材料的力学特性至关重要。最主要的几个弹性参数分别是杨氏模量(E)、剪切模量(G)、体模量(B)和泊松比(ν)。结晶固体的弹性变形是一个完全可逆的非耗散过程。对于六方晶系,有五个独立的弹性常数,它们是C11,C12,C13,C33和C44。具有六方晶体结构的MAX相材料的各向异性通常用以下三种参数来判定:

表IV.50种MAX相的弹性常数、体模量(B)、剪切模量(G)、杨氏模量(E)和泊松比(ν)[5,151,152]

表V.部分MAX相在室温下的总热导率(κt h)、电子热导率(κe)、声子热导率(κp h)[152,153]

其中,ΔP表示晶体的压缩波的各向异性情况,ΔS1和ΔS2表示剪切波的各向异性情况,当值不为1时说明晶体的弹性是各向异性的,否则就为各向同性。到目前为止,由于没有大的MAX相单晶,所以很难通过实验来确定它们的弹性常数。关于MAX相弹性模量的相关数据多数来源于理论计算。表IV[5,151,152]汇总了目前通过计算得到的50种相关MAX相的弹性常数、杨氏模量(E)、剪切模量(G)、体模量(B)和泊松比(ν)。从表中不难发现,大多数MAX相陶瓷具有较高的体积模量(115.66~266.00 GPa)、较低的剪切模量(69.6~192 GPa)和泊松比(0.164~0.292),而这一结果源于其独特的晶体结构和化学键特征。其中,较高的弹性模量归功于M-X之间的强共价键,这种强共价键还使其具有较高的强度,而较低的剪切模量则是由MX片层和A原子面之间的弱结合所导致。

B.热学性能

部分MAX相(Ti3AlC2、Ti2AlC、Cr2AlC等)具有出色的抗氧化性能和氧化诱导自愈合能力,因此可应用于高温领域。然而,在开发这些应用之前,了解它们的热学性能是很重要的,包括它们的热导率、热容和热膨胀系数(TECs)等。

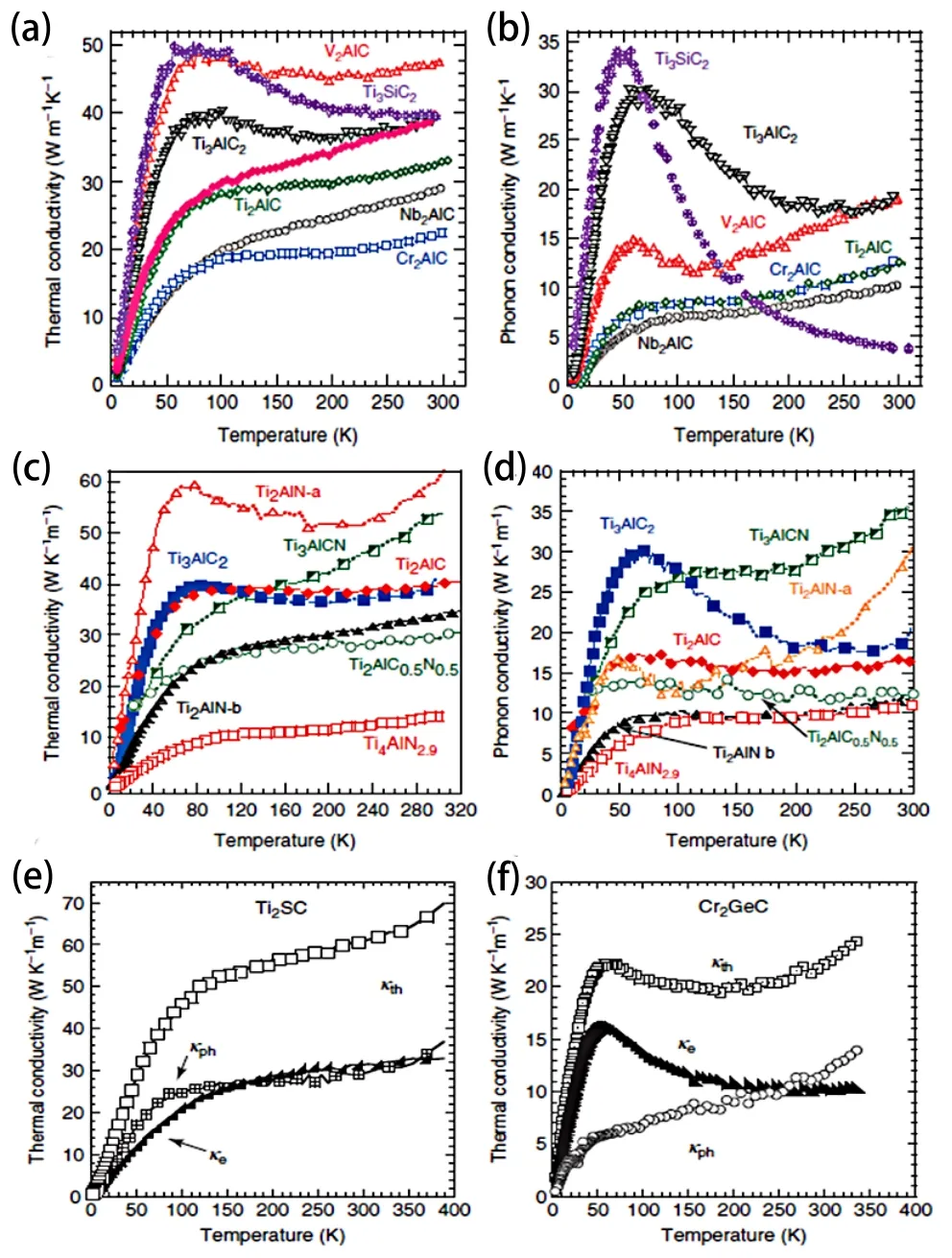

1.导热系数

实验上,通过测量热容Cp与导温系数α可以间接求出材料的导热率κ,如公式(4)所示:

其中ρ、Cp和α分别是材料的密度、热容以及导温系数。实验测量数据表明,MAX相的热导率大致处于12到60 W·K−1·m−1这一范围内(表V),说明MAX相是良好的热传导体,在许多情况下,它们在任何温度下都比相应的过渡金属具有更好的导热性。这一现象归因于MAX相内部较强的M-X共价键结合赋予了MAX相较大的晶格热传导。图10[152–156]是部分MAX相的热导率随温度变化的曲线图。理论上,材料的热导率由晶格热传导和电子热传导组成,即:

由图10可以看出含S和Al的MAX相是良好的声子导体,Ti2SC在MAX相中表现出最高的室温热导率,在36 Wm−1K−1,Ti3AlCN的κph值在室温下是MAX中最高的。电子热传导根据Wiedmann-Franz定律可以表示为:κe=L0σT,其中L0=2.54×10−8W·Ω·K−2是Lorentz常数,σ=1/ρ=1/(aT+b)是材料的电导率。可以看出,MAX相的电子热传导随温度升高而变大,因此不同的MAX相热导率表现出了不同的温度行为,主要是因为晶格热传导随温度变化的不同所引起。同时,固溶体中由于缺陷的引入,与非固溶相相比热导率下降较明显。

图10.M x AlC(M=V、Ti、Nb、Cr,x=2,3)和Ti3 SiC2在低温区(0—400 K)的(a)总热导系数和(b)声子热导系数随温度变化的曲线图,Ti n+1 AlX n的(c)总热导系数和(d)声子热导系数随温度变化的曲线图;(e)Ti2 SC和(f)Cr2GeC的总热导系数、电子热导系数以及声子热导系数随温度变化的曲线图[152–156]

2.热容及热膨胀

任何化合物最基本的热特性之一是它在恒压下的热容Cp,只有知道Cp,才能计算出化合物的自由能,在低温下,Cp可用于确定费米能级上的DOS态密度,N(EF)以及德拜温度,其中德拜温度也是更好的理解热容的基础。其关系公式如下:

式中Cv为恒温热容,N为阿伏伽德罗常数,T为热力学温度。这一公式通常在30 K以下使用,是计算绝对熵的重要公式。在2—10 k温度范围内,Cp随T的增加而单调增加,当重新绘制Kth时(图11),线性拟合表示为:

即:

图11.部分MAX相Cp/T与T 2的曲线图[152]

上式中数γ和β分别为电子热容系数和晶格热容系数,图11是部分MAX相Cp/T与T2的曲线图,所有的相得到的直线证实了这些相符合上式的关系[152]。

2017年,邓世杰等人[157]通过准谐德拜模型,研究了压力与温度对Ti2AlX(X=C,N)体模量、热容及热膨胀系数的影响,发现体模量随温度的升高而减小,但随压力的增大而增大。定容热容与定压热容的变化趋势相同,高温下定容热容增加缓慢,且遵循Dulong-Petit极限,Ti2AlC的定容热容在高温下高于Ti2A1 N。温度与压力对线膨胀系数的影响主要发生在低温区域,压力超过30 GPa后,压力对线膨胀系数的影响较小(图12)。

图12.Ti2AlC与Ti2AlN(a)定容热容Cv与(b)定压热容Cp随着压力和温度的变化,(c)Ti2 AlC与(d)Ti2AlN的热膨胀系数随着压力和温度的变化[157]

C.磁性能

早期,对于MAX相的磁性能方面的探索工作比较少,多数的MAX相是泡利顺磁材料,可以通过调节M位的固溶成分来调控磁性。以Cr2GeC为例[158],研究表明Cr2GeC的基态是反铁磁态,铁磁态是亚稳态的,Mn掺杂后会诱导铁磁性极化[169]。虽然Mn2GeC不存在,但是用Mn部分替代Cr后形成的(Cr1-xMnx)2GeC却可以稳定存在且具有磁性,其M位(Cr或Mn)的平均磁矩随掺杂Mn的含量升高而增加,其居里温度随Mn含量增加而升高(居里温度在掺杂近20%时增加至室温附近)。(Cr1-xMnx)2GeC的磁特性(铁磁或者反铁磁)依赖于Mn的浓度及Cr和Mn在晶格中的原子构型。铁磁态和反铁磁态之间的竞争结果依赖于局部化学成分和M位的有序状态。Ingason[160]通过超高真空磁控溅射的方法在MgO(111)基片上首次合成了在室温具有磁性的(Cr0.75Mn0.25)2GeC单晶薄膜,其在50 K时的饱和磁矩是每个Mn原子0.36µB,剩余磁矩是每个Mn原子0.031µB。Mn2GaC的剩余磁矩比(Cr0.75Mn0.25)2GeC要高些,在50 K的剩余磁矩为每个M(Mo或Mn)原子0.3µB,剩余磁矩为每个0.15µB。用Mo替代50%的Mn后,其磁性进一步增强。(Mo0.5Mn0.5)2GaC薄膜(约50 nm厚)具有目前MAX相中最高的剩余磁矩,在3 K时的剩余磁矩为每个M(Mo或Mn)原子0.35µB(饱和磁矩为0.66µB)。和(Cr1-xMnx)2GeC类似,其磁特性也是取决于铁磁和反铁磁之间的竞争。

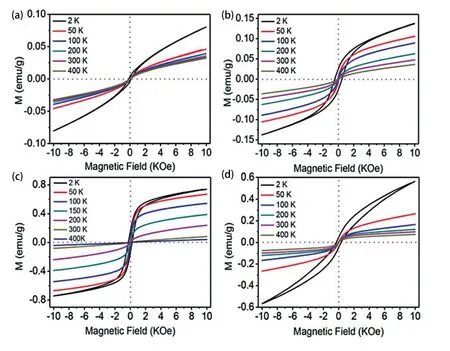

在MAX相的A位引入磁性元素,被认为是一项极大的挑战。此前研究普遍认为具有3d电子的Fe、Ni、Co和Mn等后过渡金属元素应存在于MAX相材料的M原子晶格位,直至2019年,Li等人[161]成功将磁性元素Fe/Co/Ni/Mn引入MAX相A位。该项工作通过结合扫描电子显微镜Z衬度成像技术和原子分辨的能谱分析技术,验证了所有的磁性元素均分布于A位原子层内,M位仅为单一钒元素。由于具有磁性的Co、Ni、Mn等元素与Fe具有相近的电负性和原子半径,因此这些元素能够以任意组合及比例与Sn金属原子同时进入A位晶格中。通过在MAX相A位晶格中引入多种磁性元素,不仅印证了MAX相有很好的包容性,具备多组元调控的潜力,还为MAX相材料的功能拓展提供极大的想象空间。此外,该项工作还对新合成的MAX相(V2(AxSn1-x)C)进行了初步磁性研究,结果表明(图13)V2(AxSn1-x)C在低温下均表现具有“S”形特征磁滞回线,随着温度的升高其饱和磁化强度(Ms)逐渐降低,该现象说明V2(AxSn1-x)C是一种典型的软磁材料,且其磁性能对不同的元素组合表现出的强烈依赖性,因此,可以通过改变A位磁性元素的含量和组分对其磁性能进行调控。

图13.(a)V 2(Fe x Sn1-x)C、(b)V 2(Fe x Co y Sn1-x-y)C、(c)V 2(Fe x Co y Ni z Sn1-x-y-z)C和(d)V 2(Mn x Fe y Co z Ni n Sn1-x-y-z-n)C在不同温度下的磁滞回线(−10~10 k Oe)[161]

D.电磁屏蔽性能

随着高灵敏度电路的迅速发展,电磁干扰(Electromagnetic Interference,EMI)已经引起越来越多的关注,它会对电子器件的性能造成不利影响。陶瓷基电磁干扰屏蔽材料作为轻型结构电磁干扰屏蔽元件在飞机和航空航天领域有广阔的应用前景,在过去的几年中已被确定为新型电磁屏蔽材料。与传统的金属和碳基电磁屏蔽材料相比,陶瓷复合材料在机械刚性和热稳定性方面巨大优势,可以保证其在恶劣环境下的功能。此外,陶瓷具有较高的介电常数和介电损耗,有利于EMI波的衰减。然而,普遍较差的导电性成为陶瓷获得高EMI屏蔽效能(SE)的主要障碍。因此,具有良好导电性能的MAX相陶瓷成为了理想的候选材料。目前对于MAX相应用在电磁屏蔽领域的研究很少,仅对Ti3SiC2和Ti3AlC2进行了报道。

2008年,Shi等人[162]首次对Ti3SiC2材料在X波段和Ku波段的介电性能进行了测试,结果表明(图14(a)),Ti3SiC2材料的介电常数实部和虚部较高,这与材料的电子结构和化学键合有关。与纯钛金属的EMI-SE相比,Ti3SiC2材料具有更高的电磁屏蔽效能,Ti3SiC2的EMI-SE可以分别达到54和35 d B的最大值和最小值,由此可以说明Ti3SiC2材料可以用作有效的EMI屏蔽材料。

2018年,Tan等人[163]采用无压烧结和热压法制备了各种组织结构各异的Ti3AlC2陶瓷。在室温至600°C的Ku波段对其电磁干扰屏蔽性能进行了表征,发现Ti3AlC2陶瓷的电磁干扰屏蔽性能表现出显著的微观结构依赖关系(图14(b)),Ti3AlC2陶瓷结构致密、晶粒粗大,有利于提高EMI屏蔽效率,并且在高达600°C的高温下仍能保持良好的屏蔽性能。该研究表明,Ti3AlC2陶瓷是一种很有前途的高温EMI屏蔽材料,并为其他陶瓷基屏蔽材料实现高电磁干扰屏蔽效率提供了参考。

图14.(a)Ti3SiC2的EIM-SE随频率变化曲线[162],(b)不同微观结构的Ti3AlC2陶瓷表现出的不同的电磁干扰屏蔽能力[163]

E.电学性能

1.电阻率

由MAX相的电子结构可以看出(图3),它们在费米能级附近没有带隙的存在,导带与价带之间的交叠很明显,在不同方向上的交叠显示出较强的各向异性,表明MAX相是一种具有明显各向异性导电特性的优良导体。到目前为止,所有被研究的MAX相的电阻率都表现出金属特性:电阻率随温度的升高而线性增加。根据这种关系,可以用线性拟合来描述:

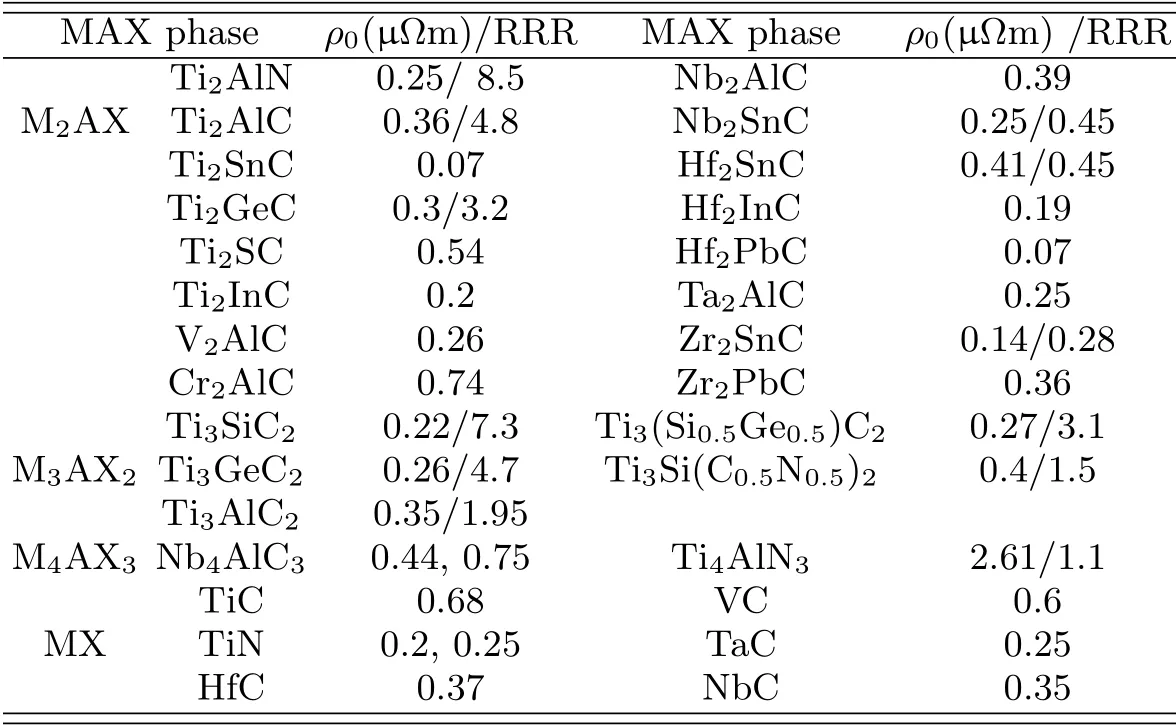

其中ρ0是室温下的电阻率,β是电阻率温度系数,用K−1表示,T和TRT分别是测量的温度和室温,用K表示。表VI[164–166]列出了目前已知MAX相在室温下的电阻率,由表中数据可看出,除Ti4AlN3(2.6µΩm)外的其他MAX相均呈现出较好的导电性。其中Ti2AC相比其对应的二元碳化物TiC的电阻率低二倍,而电阻率最低的是Hf2PbC(0.07µΩm),电阻率最高的是Cr2AlC(0.74µΩm)。MAX相固溶体的电阻率高于对应的MAX相的电阻率,如图15(a)所示,Ti2AlC0.5N0.5的电阻率比Ti2AlC和Ti2AlN要高一些,并且在X位点上取代的MAX相固溶体比M位点取代的MAX相固溶体的电阻率更高。此外,从不同Ti2GeC样品(块体、薄膜)电阻率随温度的变化曲线中(图15(b))可以看出,样品的形态也对电阻率有所影响,Ti2GeC块体的电阻率高于Ti2GeC薄膜。

图15.(a)M 2AX(Ti2 AlN、Ti2 AlC、Ti2AlN、Ti2AlC0.5N0.5)和M 3AX 2(Ti3AlC2、Ti3 AlCN)电阻率随温度的变化,(b)不同Ti2GeC样品(块体、薄膜1、薄膜2)电阻率随温度的变化[164–166]

对于MAX相导电性需要注意的一点是,费米能级处的电子态密度仅决定了材料中载流子浓度,材料导电性的大小还取决于载流子的迁移率。如Cr2AlC(N(EF)=6.46 states/eV·cell)的电阻率要明显高于Ti2AlC(N(EF)=2.16 states/eV·cell)的电阻率,因为Cr的d电子轨道与Al的p电子轨道基本处于填满状态,降低了电子的迁移率。

陶瓷材料的物理性质对合成过程和结晶质量非常敏感。已知在极低温下对电阻率的影响来源于晶格缺陷和杂质原子,而不是晶格的热振动,这种电阻率称为剩余电阻率。值得注意的是,它是相对温度独立的。高的剩余电阻率值反映了晶体中存在较高程度的缺陷或杂质。然而,对于剩余电阻率比(RRR=ρ(300 K)/ρ(5 K)),RRR值越高,缺陷或杂质程度越低。从图15(a)和图15(b)可以看出,在10到40 k的温度范围内,电阻率与温度无关。剩余电阻率,它提供了一个测量或估计晶体的缺陷或杂质程度的方法。在Ti2AlN,Ti2AlC,Ti2AlN,Ti2AlC0.5N0.5中,剩余电阻率明显增大。对于Ti2AlN,试样A的结晶质量较高,这是由较低的剩余电阻率决定的。由于Ti2AlC0.5N0.5固溶体的X位点上没有周期性,将出现更多的电子散射,从而增加电阻率。与普通Ti3AlC2相比,固溶体Ti3AlCN的剩余电阻率有较高的位移。图15(b)可以看出,大块试样的电阻率大于薄片状试样的电阻率。然而,具有较高结晶质量的样品A的电阻率低于样品B。这些结果可以扩展到剩余电阻率。如表VI所示,相同相的报道结果存在差异,这可以根据剩余电阻率值和合成方法不同来解释。

表VI.目前已知的部分MAX相的电阻率[164–166]

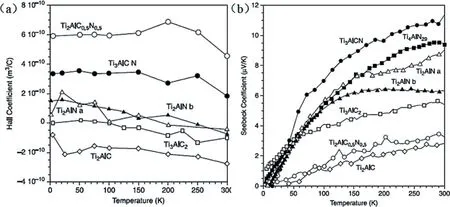

2.霍尔系数和Seebeck系数

电阻率是电导率的倒数。后者可以归结为材料传输电荷的能力,此外,它与载流子的密度和机动性成正比。为了将宏观测量(电阻率)与微观特征联系起来,需要进行更决定性的测量,如霍尔效应和塞贝克(S eebeck)效应测量。霍尔效应为确定主载流子提供了一种重要而准确的方法。霍尔常数的符号RH表示在传导过程中是电子还是空穴占据主导地位。当电子(空穴)是主要的载流子时,RH为负(正)。Seebeck效应测量的是当其中一方的温度高于另一方时的热电功率(µV/K)。除了Ti4AlN3和Ti4AlN2.9外,所有研究的MAX相均具有较低的霍尔常数值。此外,在低温下,霍尔常数与温度有关,如图16(a)所示。从0到300 K,霍尔常数在一个中等值附近波动,并且与温度无关。在低温下,Ti3SiC2表现出强烈的温度依赖性,在100 K以上表现出微弱的依赖性。对于Ti4AlN3,霍尔常数为正,因此导电主要由空穴载流子主导。通常情况下,MAX相的Seebeck系数较弱,如图16(b)所示,在40 K以下,除了Ti2AlC外,所有系数都是正的,但随着温度的升高,Seebeck电压的升高趋势不同,其中Ti3AlCN固溶体对温度的依赖性最大,Ti2AlC的依赖性最小。此外,Ti3SiC2的热电效应较为独特,它在较大的温度范围内(从300 K到850 K)均没有明显的Seebeck系数。Chaput等人通过计算认为Ti3SiC2中热电效应主要来自于费米能级附近的两种能带:主要沿基面的类空穴能带和主要沿c轴的类电子能带。它们的热电系数反号,但相互补偿,导致Ti3SiC2总热电系数近似为零。这一现象在材料中较为少见,目前热电测量实验中必须使用铅丝作校正,而具有零热电系数的Ti3SiC2在热电测量实验中可以作为参比直接测量其它材料的绝对热电系数,这具有十分实用的价值[164,165]。

图16.Ti2AlN、Ti2AlC、Ti2AlN、Ti2 AlC0.5N 0.5、Ti3 AlC2、Ti3AlCN的(a)霍尔常数,(b)Seebeck系数随温度的变化[164,165]

3.超导性

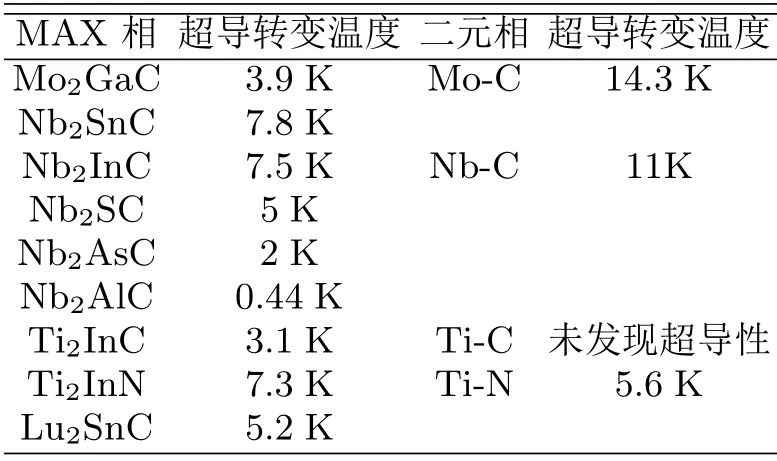

目前在MAX相体系中已发现数种在低温下会发生超导转变的相。这一现象不论是在理论研究还是实际应用中都十分引人注目。关于三元MAX相的超导电性报道最早出现在1960年代,当时Toth[167]发现Mo2GaC的超导临界转变温度为3.9 K。随后,Bortolozo[168,168,170]、Shein[171]以及Xiang[172]等人又陆续发现Nb2SnC、Nb2InC、Ti2InC、Ti2InN、Nb2SC、Nb2AsC、和Nb2AlC等MAX相是超导材料。表VII总结了目前已知的MAX相超导材料及其超导临界转变温度,作为比较相应的二元碳化物及超导转变温度也一并列出。表VII中所列MAX相都属于低温超导体,超导电性的物理机制符合Bardeen-Cooper-Schrieffer(BCS)超导理论:即电子间通过晶格振动(虚声子)为媒介,在电子—声子耦合作用下形成相互吸引的Copper电子对,它们在晶格中传输不受晶格振动的散射而产生电阻,材料显示超导电性。因此研究MAX相中的强电子—声子耦合对揭示超导电性的物理机制至关重要。

表VII.目前已知的MAX相超导材料及其超导临界转变温度[168–172]

F.抗辐照损伤性能

MAX相材料近年来被认为是下一代事故容错和燃料包壳涂层的优选材料。大量的高能离子模拟辐照和中子辐照研究均显示出MAX相材料具有良好的耐辐照损伤性能。

2009年,Nappe[173]等研究了Xe离子辐照对Ti3SiC2的影响,显示出Ti3SiC2和杂质相的表层非晶化,以及核相互作用导致的选择性晶界溅射。与4 MeV Au离子的核碰撞,剂量高达4.3 dpa,会导致Ti3SiC2发生2.2%的变形量。同时,该研究团队又探索了Ti3SiC2在多种离子和能量作用下的结构变化。Liu[174]等人通过X射线衍射(XRD)和纳米压痕对Ti3SiC2进行了表征,发现其晶格常数c(c-LP)在800°C退火的辐照下有所扩大。他们还报告了β-Ti3SiC2相存在的可能,以解释在辐照后XRD图谱中发现的新峰的存在。随着剂量的增加,衍射峰会由于晶格扰动而消失。2010年,Bugnet[175]等研究了100 KeV Ar2+离子辐照对多层(Ti,Al)N/Ti2AlNx薄膜的影响。同年,Whittle等人报道了Ti3AlC2和Ti3SiC2在1 MeV Kr2+和1 MeV Xe2+的照射下具有非常高的抗非晶化性,可达25 dpa。

图17.Ti3AlC2、Ti2AlC、Ti3 SiC2和Ti2AlN的多晶样品在低剂量辐照后(0.1 dpa),(a)晶格常数c和(b)晶格常数a在不同温度下的变化对比图[176]

2014年,TallMan[176]等人报导了中子辐照对Ti3AlC2、Ti2AlC、Ti3SiC2和Ti2AlN的多晶样品的影响,如图17所示,其中Ti3SiC2展现出最小的晶格畸变。Ti3SiC2和Ti2AlC在中子辐照后保持相稳定,而Ti3AlC2和Ti2AlN则分解为其二元MX对应物,即TiC和TiN。

2019年,Wang[177]等人利用北京大学的2×1.7 MV串列静电加速器系统辐照了纳米层状金属陶瓷-Mn+1AXn相材料,并通过高分辨透射电镜和原子形貌探针等观测方法,在原子尺度上揭示了这类材料的抗辐照损伤机制。从物理学角度来看,材料的抗辐照能力取决于材料形成和容纳点缺陷的能力。在这方面,缺陷的高度集中会导致材料不稳定,耐辐照性的最重要缺陷过程是Frenkel反应和反位反应。高的Frenkel能量和反位能的材料会有更强的辐照持久力,Hadi[178]等人研究比较了一系列Nb基MAX相(Nb2AC:A=Al,Ga,Ge,In,Sn,As,P,和S)的抗辐照能力,基于密度泛函理论,计算产生缺陷过程中的Frenkel能量和反位能,相比于其他Nb基MAX相,Nb2SnC具有更高的缺陷能从而预测其具有更优异的抗辐照性能。

以往对Ti3AlC2辐照性能的研究主要集中在离子、质子和中子辐照,电子辐照对Ti3AlC2材料的影响很少被报道。2020年,Huang[179]等人利用透射电子显微镜对Ti3AlC2进行不同时间的电子辐照,原位观察其结构和形态的变化,观察过程中发现部分原子被喷散了,剩下的原子重新排列,形成了堆积缺陷、空位缺陷和孪晶,Ti3AlC2先转化为TiC,随着辐照时间的延长,发现了非晶态晕。

表VIII.目前报道的MXene以及几种典型的晶体结构

图18.室温与高温辐照下Ti3AlC2的相变过程[180]

最近,Deng等人[180]对Ti3AlC2的慢正电子湮没、多普勒光谱和高分辨率透射电子显微镜的抗辐照性能进行了系统的报导。在室温环境下,Ti3AlC2的整个微观结构的相变过程从α到β到γ再到fcc结构,而在高温辐照下,又会引起逆(复苏)相变的过程(如图18所示)。在5×1015个离子/cm2的通量以上,辐照会产生大量的简单空穴,其密度达到饱和。这些相变和恢复过程以及空位饱和现象是Ti3AlC2具有良好的耐辐照损伤能力和抗非晶化能力的主要原因。综上所述,Ti3AlC2材料表现出了良好的抗辐照性能,特别是在高温下的抗辐照性能,对这类材料的研究为新型核能系统结构材料的设计提供了一种有前景的新概念和新方法。

V.MAX相的二维衍生物—MXene

MAX相晶体结构中的Mn+1Xn单元层具有较强的共价键成分,而A层原子与相邻的M原子电子云重叠较低造成结合较弱。2011年,Naguib等人[181]利用这种结构特点,通过氢氟酸刻蚀剥离Ti3AlC2中的Al原子层,成功合成了Ti3C2-Tx二维片层材料,其中Tx为Ti3C2表面的基团(一般为—O、—F、—OH、—Cl等)。在此之后,Rosen等[110]许多科研人员效仿这种将Mn+1Xn从MAX相中分离出来的方法,合成了一系列二维过渡族金属碳氮化物材料(Ti2CTx、V2CTx、Ta4C3Tx、TiNbCTx和Ti3CNTx等)。由于该系列二维过渡族金属碳氮化物材料的原子结构和石墨烯的碳原子堆积方式相似,空间群均为P63/mmc,研究人员分别从Mn+1Xn和Graphene中取出关键词,将其命名为MXene。MXene材料一经报道便引发了全世界的关注,表VIII是目前发现的MXene以及几种典型的晶体结构,目前已经报道了近60余种MXenes,充分体现了组分灵活可调的优点。

MXene在具有和石墨烯类似的高比表面积和高电导率(最高可达14000 S/cm)的同时,还具备纳米层厚可控以及在水或有机溶剂中能够稳定地分散等优势,因此在超导、电磁屏蔽、催化、电化学以及储能等领域显示出了巨大的应用潜力,目前,已经有许多关于MXene在这些领域应用的综述报道,本文就不再赘述,主要介绍一下自2020年1月份以来关于MXene的最新研究成果。

MXene成分组成的多样化决定了它在多个领域应用的可能性,激发了大量科研人员的研究兴趣。2020年3月,Han[182]等人研究了16种不同晶体的电磁屏蔽性能,包括单晶系晶体、双金属有序碳化物晶体以及随机固溶体M和X元素晶体。探索了元素组成、层结构和过渡金属排列对MXenes的电磁屏蔽性能的影响。利用旋涂、喷雾涂布以及真空辅助过滤等方法制备不同厚度的薄膜(从纳米到微米)。在微米厚的薄膜中,所有的MXenes都实现了有效的电磁干扰屏蔽(20 d B)。喷涂Ti3C2Tx薄膜,厚度仅为40 nm,电磁干扰屏蔽效果可达21 db。同时,该项研究验证,在不同元素比例的固溶体中可以实现可调的电磁干扰屏蔽性能。此外,作者还提出了一种模拟评估MXene薄膜电磁屏蔽性能的通用模型,即传递矩阵模型。该传递矩阵模型可以拟合高导电晶体的电磁干扰屏蔽数据,但不能描述低导电材料的行为,当MXenes薄膜电导率很低时,其电磁屏蔽数值会高于理论模型预测值,因为在含大量极性表面官能团的低电导率二维材料中,电导率并不是影响电磁屏蔽性能的唯一因素,强极化作用以及伴随的弛豫损耗,同样有助于电磁波的吸收。

图19.Nb2CT n MXenes中的电子输运(A)和超导性表征(B)[184]

研究表明,MXene的层间距对其性能(如导电性、电容量)有很大的影响。2020年3月,Zhao[183]等人对Nb4C3Tx纳米片进行了分层,得到了层间距为1.77 nm的独立膜,是目前拥有最大层间距的MXene材料。当Nb4C3Tx薄膜作为超级电容器电极时,Nb4C3Tx在1 M H2SO4、1 M KOH和1 M MgSO4的扫描速率为5 mV·s−1时,表现出高容量电容,分别为1075、687和506F·cm−3。通过原位X射线衍射技术探索Nb4C3Tx在1 M H2SO4和1 M MgSO4中电化学充电过程的结构变化,结果表明,在循环过程中,由于MXene层之间的空间足以容纳阳离子的插入和退插入,所以层间间距(21°A)几乎没有变化,这提高了Nb4C3Tx MXene储能器件性能的稳定性。

对于MXene材料,除了其组成成分和结构特征对其性能有一定的影响外。其表面官能团对其性能的调控也起到十分重要的作用。2020年7月,Dmitri V.Talapin[184]课题组通过在熔融无机盐中进行取代和消除反应来引入和移除表面基团。成功地合成了具有O、NH、S、Cl、Se、Br和Te等一系列新表面末端的MXenes,以及没有表面末端的裸MXenes。这些MXenes材料具有独特的结构和电子特性。通过表面修饰可控制MXene晶格中的原子间距离,并且与未应变的碳化钛晶格相比,以碲化物(Te2−)配体终止的Tin+1Cn(n=1,2)MXenes表现出巨大的(>18%)平面晶格扩展。通过表面基团修饰还可实现碳化铌MXene的超导性。如图19所示,表面基团决定了Nb2CTnMXenes材料的电子传输性质,结果表明,表面基团是MXene超导性的最主要贡献者,这与表面基团影响双轴晶格应变、声子频率和电子声子耦合强度是一致的。温度高于30 K时,MAX相样品和MXene样品均显示出相似的比电阻率,当样品冷却时电阻率会降低,这种温度依赖性通常与金属导电性有关。

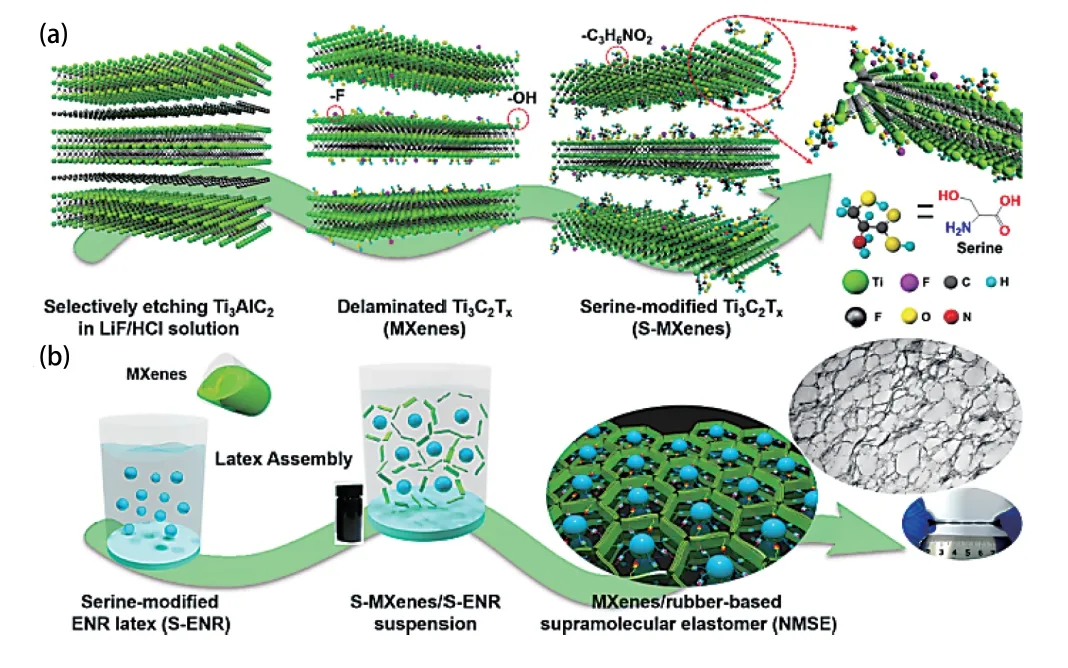

图20.NMSE的制备工艺:(a)丝氨酸酯化反应对MXene纳米片进行表面改性,(b)通过乳胶组装法在NMSE中构建纳米MXene网络[185]

此外,MXene材料在传感器以及近红外纳米光子应用中也具有一定的潜力。2020年2月,Guo等人[185],受蛋白质中氨基酸的超分子相互作用的启发,报道了一种基于纳米结构的Ti3C2MXenes/橡胶复合超分子弹性体(NMSE)的高灵敏度、坚固以及可自主修复的柔性电子传感器。制备过程如图20所示,选取丝氨酸对MXene纳米薄片进行改性处理。MXene与弹性体分子链之间的蛋白质激发的超分子氢键界面,使NMSE在完全破坏后,在室温下能完全恢复其原本改善的机电性能。同时,灵敏而稳定的纳米结构导电网络使电子传感器具有高规因数、低应变检测极限、响应时间快、重现性好等优点,能够准确地检测人体微小的生理活动和水分变化。此外,Guo等人还开发了一个基于Ti3C2MXenes/橡胶传感器与完整的信号处理和命令输出系统集成的传感平台,显示了语音控制动作的良好可行性。这种高性能的自疗MXenes/橡胶传感平台使软机器人、人工智能和健康监测的广泛应用成为可能。2020年7月,Wang等人[186]系统地研究了Nb2C在可见光到近红外波段的宽带非线性光学响应和激发载流子动力学。得到的非线性光学响应与波长和激发强度有关,三阶非线性光极化率Im(3)和品质因子的虚部分别为−1.4×10−10esu和7.5×10−12esu·cm。值得注意的是,Nb2C纳米片在近红外中的非线性吸收响应反演特性(例如从饱和吸收到双光子吸收的转变)有望在非线性光学中得到重要应用,如光开关。此外,Wang等人还证明了依赖于波长的弛豫时间由两个不同的弛豫分量组成,即时间常数,其中一个是几百飞秒,另一个是几皮秒。该项研究的结果显示了二维Nb2C在近红外纳米光子应用中的潜力,并为基于二维材料的纳米光子器件和其他器件提供了一个有前途的候选者。

VI.总结与展望

MAX相作为一类具有独特三元层状晶体结构的结构-功能一体化材料,它的种类多样性已经展现的淋漓尽致,但其在诸多领域的应用性能并未被充分的挖掘,早期对MAX相陶瓷性能的研究主要集中在力学性能、高温氧化及腐蚀性能等。而作为功能材料重要参数的物理性能研究较少,在近几年才有少量的报道。由此可看出对MAX相中新材料的探索、对现有材料的性能优化以及应用前景的探索仍是一个长期、且有深远意义的课题。

为了进一步推动MAX相材料的应用,未来的研究应侧重于以下几方面:

1.随着对MAX相材料研究的不断深入,一些具有新颖结构的MAX相材料相继涌现,为MAX相的研究提出了挑战的同时也开辟了很多新的方向,如:从电子及原子结构出发,建立新颖结构MAX相成分、结构与性能之间的本征关系;利用基因组工程进行新结构MAX相材料成分设计及结构构筑;探索新颖结构在电磁屏蔽、超导、电化学等多种领域的应用前景等。

2.迄今为止,大多数MAX相的物理性能如磁性能、超导性等还未被系统研究,目前仅对少量的MAX相进行了相关物理性能的报道,而在这些报道中,对MAX相物理机制的研究还不够深入,甚至处于众说纷纭的状态。因此,加深机理研究,以理论计算作为辅助,探索新的、具有潜在应用价值的功能型MAX材料仍是重要的研究方向。

3.目前合成MXene主要是以腐蚀性强的HF酸或含F盐对MAX相材料进行刻蚀,该制备手段危险系数极高,因此,开发出一种安全、环保、易操作、成本低的制备MXene的方法是实现其应用化的首要任务。

此外,目前对于MXene的改性研究主要是利用化学法进行不同表面官能团的修饰,而对MXene表面官能团的精确调控技术还很难掌握,重复性低且主要集中在化学法,对于采取一些物理手段进行改性研究的几乎没有。由此可见,在含不同官能团MXene的精确可控合成、物理改性以及官能团对MXene晶体与电子结构及本征物理特性的影响等方面需要我们更加深入的研究。

致 谢

本文得到国家自然科学基金(No.52001011)、中国博士后科学基金(No.2020M670509)、广东省自然科学基金(No.2018A0303100018)和广东省基础与应用基础研究基金(No.2020A1515110490)的资助。