海上风电项目长距离海缆敷设ROV后冲埋施工探析

2021-11-01张冲

张 冲

(上海康益海洋工程有限公司 上海 200438)

0 引言

海底电缆的敷设,远比在陆地上敷设电缆困难。海上作业需要克服大风、深水、激流、浓雾、穿越五大困难,再加上海上天气多变、风浪大、海底能见度低,大大增加了海缆敷设的难度。目前,在国内沿海海上风电项目海缆施工过程中,主要采用“边敷边埋”冲埋式埋设犁施工法———通过埋设犁(水力开沟机)泵送高压水,在海底冲出一条沟槽的同时,将海缆平铺下去,然后利用在潮汐作用下海床面自行回填(必要时采取压盖保护施工)。主要施工步骤包括:埋深施工船锚泊就位→缆盘内电缆提升→电缆放入甲板入水槽→电缆放入埋设机腹部→投放埋设机至海床面→牵引施工船敷埋电缆→回收埋设机至船甲板→终端登陆升压站/ 换流站平台[1]。但该方法的施工限制因素较多,施工风险也较大。随着海上风电项目的发展,长距离的海缆敷设项目也越多,现有的施工方法很难保证其施工质量和安全,改进现有的施工方法是目前亟需解决的问题。

1 边敷边埋施工限制因素分析

当前,由于海缆施工业务主要集中在风电市场内,受国家电价补贴政策影响,此类项目进度计划有明确节点要求,如超出工期,参建单位与业主都会造成严重损失。因此,在确保安全和质量的前提下,控制施工工期,成为各方节约项目成本、确保营收的关键一环。而边敷边埋限制因素较多,主要分为以下两个方面:

(1)海缆长度

随着风电建设,在国内主要参与省份近海海域内已趋近饱和,施工设备和技术力量在先前建设中已经有了长足的提升,风电建设逐渐向资源更加丰富的远海发展。单回路长度从10 km逐步发展到20 km、30 km……截至目前,海缆施工单回路总长度可达100 km(加装两个现场硬接头后,施工单根长度约33 km)。随着海缆长度的增加,海缆路由水深也逐步加深,这些区域海缆的敷设施工困难甚至无法采用传统的边敷边埋施工。

(2)土质及海况

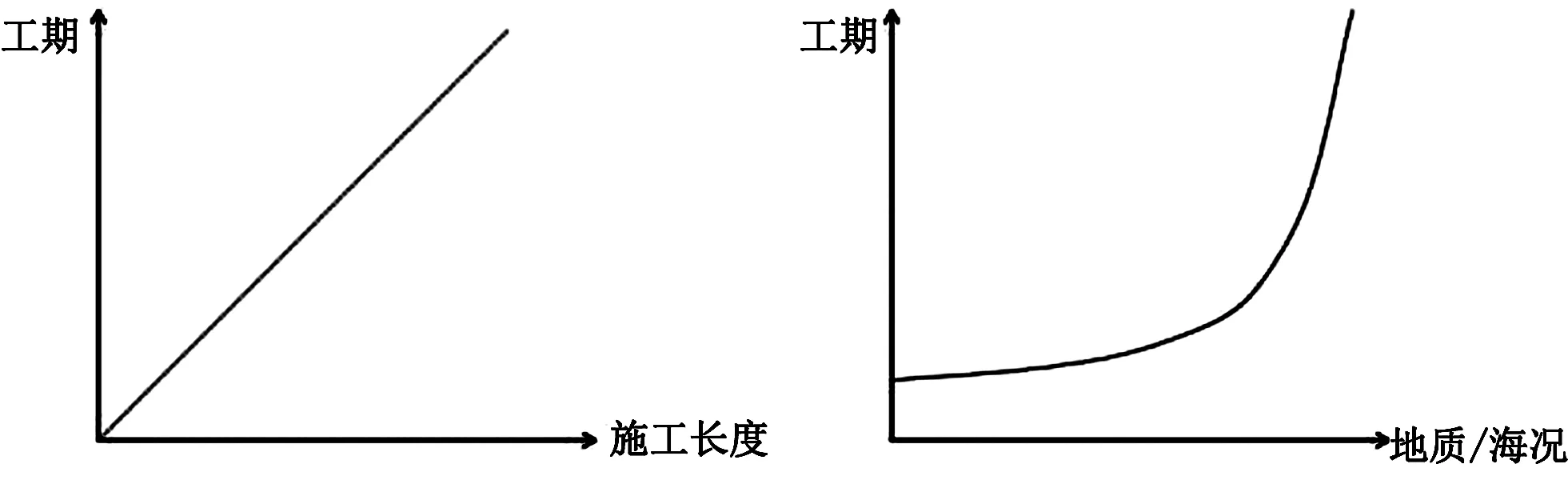

在现有船机设备水平及地质、海况条件良好的情况下,施工工期与施工长度基本呈正比增长;而施工长度一定,地质及海况在船机设备施工能力范围内,工期受其影响不大。一旦超出其能力范围,施工工期将大幅度增长。具体关系如图1所示。

图1 工期与影响因素(施工长度、地质/海况)关系示意图

海缆开始施工后,基本呈连贯、线式进行。因此,在不破坏海缆的情况下,施工窗口期同样需要连续几天良好的海况。然而,在海上风电建设正如火如荼开展的区域,满足此要求的时间少之又少。以广东阳江施工项目为例,每年到6、7月份之后到10月底前,在这个区间内,才可能出现施工窗口期。看似时间不短,但这个时期是台风频繁登陆的季节,导致作业天数进一步缩短。受合同制约,船机设备按照约定进场后,为了等待施工窗口期,长时间在现场等候,造成严重窝工。

在长距离的海缆路由上,往往也存在不同的海底地质,可能是淤泥、砂、黏土、粉土或者岩石。而边敷边埋的施工工艺在埋设施工过程中,不能进行埋设机更换,因此很难适应不同地质条件的埋深作业。

2 ROV后冲埋敷设施工

2.1 ROV后冲埋系统介绍

为了改变这种窘境,现阶段考虑借助ROV 来进行海缆敷设施工。ROV,即遥控无人潜水器(RemoteOperated Vehicle),无人水下航行器(Unmanned UnderwaterVehicle,UUV)的一种[2]。

ROV后冲埋系统是近年来研发的专门进行长距离高压海缆先敷后埋的施工工艺。所谓“后冲埋”,即敷设阶段,利用布缆机、船舶自身DP动力定位系统以及海缆自重,按照设计路由要求,只对海缆进行抛放,由此节省下大量埋深施工的时间,具有提高作业安全性和灵活性等特点。系统组成一般包括:动力推进器、遥控电子通讯装置、黑白或彩色摄像头、摄像俯仰云台、用户外围传感器接口、实时在线显示单元、导航定位装置、自动舵手导航单元、辅助照明灯等单元部件。

一般情况下,ROV布置于DP施工船的船艏。通过对ROV系统进行电力和机械连接。在ROV控制间、打桩控制间、起重吊车控制间之间建立ROV视频/音频信号连接,进一步将ROV控制室接入作业船GPS中心的定位信号,建立与作业船驾驶台、打桩控制间、起重吊车控制间之间的通讯。

ROV上装载冲埋水枪2只水枪臂,位于海缆的两侧每只水枪可单独运动间距可调500 mm范围内,相对水下环境的水压最大10~15bar,最大流量560 m3/h,冲埋水枪喷射口前、后、下方向。

2.2 ROV关键施工要点

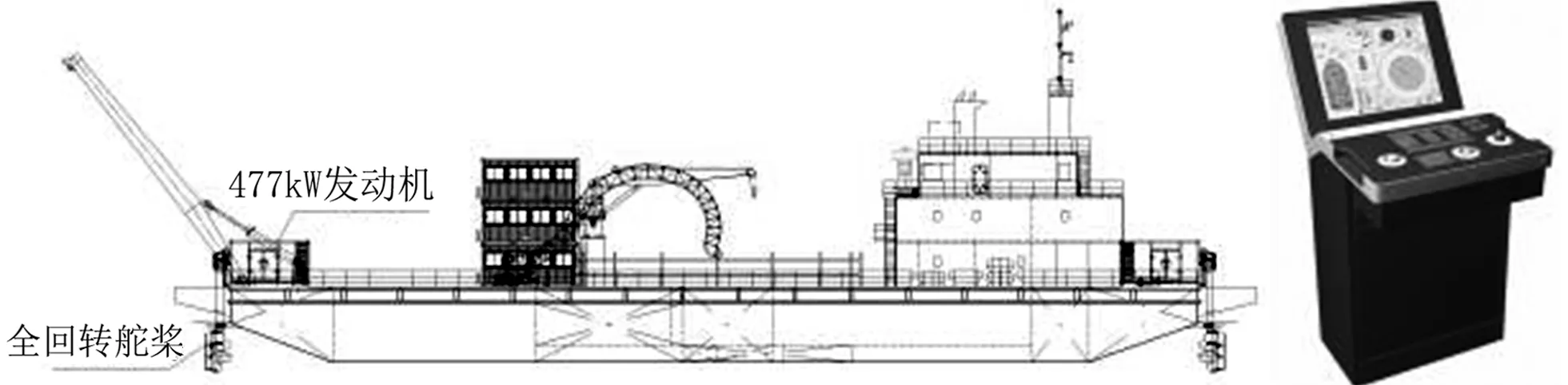

施工前,应对设备进行安装、调试。对ROV各项参数进行确认、系统各项功能进行检查,确保满足后埋深需要。随后通过ROV母船DP动力定位系统(图2)控制ROV,到达缆线抛放或浅埋位置。

图2 DP施工船推进器系统及动力定位控制系统

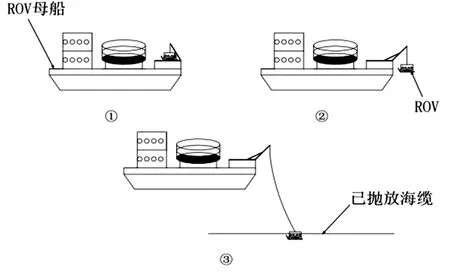

ROV施工时,在海缆附近路由上,将ROV在工作点附近放入水中,打开水下照明、水下摄像、TSS440磁探仪(一种采用电脉冲感应原理的水下金属探测工具,在水下能找到埋地10 m的金属管道或电缆)、声呐、信标等检测设备,投放过程如图3所示。

图3 ROV投放示意图

根据TSS磁探仪和定位系统的信号,将ROV移动到工作点的起始位置海缆正上方,放下水枪,确保海缆在水枪中间,打开水泵,按照TSS磁探仪和定位系统的信号,以每小时100 m~200 m的速度移动ROV。为了ROV的操控和效果更佳的海底能见度,通常ROV前进的方向与海底暗流的方向相反。

施工至对应的结束位置,关闭水泵,收起水枪,ROV转动180°后,移动至上一次冲埋结束的位置,放下水枪,确保海缆在水枪中间。打开水泵,按照TSS和定位系统的信号以固定速度移动ROV,直至上一次的开始位置。至此完成往复一次冲埋施工,确保海缆埋深满足施工质量要求。

通过分段冲埋,最终完成整段海缆后埋深施工。

3 项目应用实例

目前已在海南联网二期项目及浙能嘉兴一号海上风电项目中,成功应用此种工法进行海缆后埋深施工。

3.1 海南联网二期项目

海南联网二期工程是我国重点工程,工程起于广东500 kV湛江港城变电站,止于海南500 kV福山变电站。共设4根500 kV超高压海底电缆、充油式绝缘电缆,穿越琼州海峡,单根长度达32 km,是目前世界上单根最长的500 kV交流海底电缆。

施工船主要负责浅滩段的敷设作业,在距岸边6 km左右的地方就位,沿着海缆路由向岸边敷设,在距离海岸1 km左右将海缆悬挂在浮球上,通过岸上的牵引机牵引上岸,然后拆除浮球,使电缆下沉到电缆沟槽里。最后利用TC400ROV,对此段1 km海缆进行后冲埋施工,确保海缆埋设深度满足设计要求,保障海南岛正常供电。

3.2 浙能嘉兴1号海上风电项目

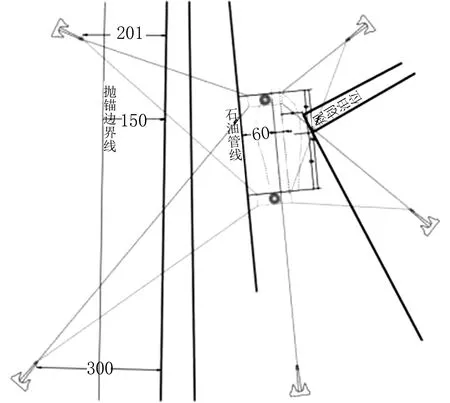

嘉兴1号海上风电场项目登陆点,位于独山港区2号泊位栈桥西侧约1100 m的海堤处。其西侧约60 m为宁波-上海-南京进口原油管道登陆点,东侧规划为独山港区A区规划8#泊位,两侧距离最窄处仅150 m,且由于临近项目——华能嘉兴二号、嵊泗二号规划路由也在该通道通过。为保证现有石油管线安全,同时为规划8#泊位留有施工安全区域,因此,实际3个项目6根海缆,敷设宽度为20.3 m,施工难度极大。

项目施工过程中,在海缆抛放阶段,通过合理设计锚位——定位锚抛在管线外侧时,距离最西侧油管的安全距离至少150 m;锚位抛在在油管内侧时,距离最东侧管线的安全距离至少100 m。根据施工船锚泊系统的配置,靠近油管侧两台锚机钢丝绳长度均为1200 m。考虑预留、损失长度以及水深情况,抛锚距离不少于1000 m,锚位设计如图4所示。

图4 现场锚位设计图

最后,再使用ROV母船搭载ROV——TC400,对抛放段海缆进行后埋深施工,确保埋设深度满足设计要求。

4 主要风险及针对性措施

4.1 抛放施工增大海缆受损可能

受海况影响,海缆抛放后,后埋深施工大概率不能继续施工,海缆会暴露在海床面上一段时间,这段时期内存在过往船舶临时抛锚的可能,海缆遭到破坏的概率增大。

针对性措施:对施工区域加强警戒,同时积极与当地海事监管部门取得联系,条件允许的情况下,提供海缆抛放路由及保护方位,警示过往船舶,防止发生意外。

4.2 ROV与船舶推进器绞结

相比较大多数无自航能力工程船舶,采用锚系固定,以及能在有限范围内通过绞放锚缆移动,DP船在动力定位工作时船艏、船尾以及船左右舷两侧都有推进器在工作。ROV下水作业中最大的风险点是脐带缆或ROV被吸进船推进器内,被切断绞毁[3]。

针对性措施:整个施工过程中,要全程关注ROV及脐带缆姿态、与母船推进器位置,发现有靠近趋势,可通过控制系统及时调整,保证船机设备安全。

5 结语

ROV后冲埋施工工法的使用具有以下两个意义:

(1)解决了船机设备长期窝工的困境——把大长度埋设作业,拆成分段分时作业,提高作业的安全性和灵活性,敷设施工工期大大缩短,船机设备窝工的现象也得到进一步缓解。

(2)能够更好地解决不同地质下海底电缆的埋深。根据事先的路由勘测报告,在不同的地质段匹配不同的埋深设备,将电缆埋深到位。

我国海岸线绵长,根据目前沿海地区的发展需求,海底电缆今后应用将会更加广泛,由此将带来更加复杂的施工环境。随着对ROV施工技术的深入掌握,后续将依托项目施工,对海缆现场硬接头安装及深海海缆后冲埋施工领域进行拓展。