基于SimCoder的DSP数控Buck变换器设计与实现

2021-11-01游志宇李明月张佑春陈亦鲜

游志宇,李明月,张佑春,陈亦鲜

(1.西南民族大学电气工程学院,四川 成都 610041;2.安徽工商职业学院应用工程学院,安徽 合肥 231131)

随着国民经济的快速发展,化石能源消耗带来的环境污染日趋严重,开发与利用清洁、环保的绿色能源,以降低碳化物的排放量成为能源发展和利用的新方向[1].太阳能电池、燃料电池、超级电容器等各种可再生绿色直流供电电源在为负载供电时,其输出端电压不能恒定在某一固定电压值,无法满足用电设备稳定供电的要求[2].为解决供电电源端电压不稳定的问题,可在电源输出端串联一个直流变换器,通过对直流变换器的调压控制,使变换器输出电压稳定在用电设备允许电压值,以满足用电设备的额定电压要求.非隔离型直流变换器最基本的拓扑是降压斩波变换器(Buck)和升压斩波变换器(Boost),可以实现电源输出电压的降压与升压调整.随着微处理器性能的提升,数字控制式直流变换器成为工业电源变换领域发展的一个方向[3-8].传统模拟控制直流变换器在输入/输出要求发生变化时,需要重新设计或者更改模拟元器件参数,使得需求发生变化时重新实现变换器需要较长的设计更改周期;数字控制直流变换器的控制环路采用微处理器实现,当输入/输出要求发生变化时,仅需调整数字控制环路程序并重新适配即可完成电源的调整与更改,其更改周期短、实现成本低.

数控直流变换器涉及电力电子变换器硬件及数控软件的设计.为了降低数控直流变换器控制软件的设计难度,可利用PSIM仿真软件的SimCoder功能实现DSP微处理器控制环路程序代码的自动生成,随后将生成的程序代码编译下载到DSP微处理器中即可实现数控直流变换器的控制[6-8],降低了数控直流变换器控制程序的设计难度,加快了设计流程,缩短了开发时间.本文基于TI F28335 DSP微处理器,利用PSIM仿真软件的SimCoder功能,设计一个输入电压范围为30~70 V,输出电压为24 V的DSP数控Buck变换器,实现恒定电压输出.

1 系统方案

直流变换器是一个闭环控制系统,常用的控制环路有单环控制和双环控制[9],参与控制的参量有输出电压、电感电流、续流二极管电流等参量.根据单环反馈和双环反馈直流变换器的基本工作原理,闭环反馈控制直流变换器由功率变换电路、控制参量测量传感器及控制环路三大部分构成,如图1所示.功率变换电路包含直流变换电路(图中以Buck变换电路为示例,可以是Buck、Boost、Buck-Boost等直流变换电路)和功率开关管驱动电路.直流变换电路实现电能的变换,开关管驱动电路是将控制环路送来的PWM控制信号进行功率放大,以便能驱动功率开关管.不论是模拟控制直流变换器,还是数字控制直流变换器,这两部分都是采用模拟硬件电路实现.

测量传感器根据采用的控制反馈方法不同,包含的传感器个数及类型不一样,不论包含何种传感器及数量,此处统称为测量传感器.测量传感器主要有电压传感器和电流传感,用于测量参与控制的状态参量.电流传感器一般用霍尔电流传感器、高精度电阻器等进行采样;电压传感器一般用电阻分压器、霍尔电流传感器、隔离电压变送器等进行采样.测量传感器一般是将待测参量转换成与之对应的、成一定比例的模拟电压量.不论是模拟控制直流变换器,还是数字控制直流变换器,此部分均是采用硬件电路实现.

直流变换器的控制一般采用PWM控制,控制环路主要是根据测量传感器测量的控制参量,产生一定占空比的PWM控制信号.在模拟控制直流变换器中,该部分采用模拟硬件实现(一般采用专用控制芯片产生PWM控制信号).一旦控制环路硬件设计完成,其控制环路的控制策略及控制参数便确定不可更改.在输入/输出要求发生变化时,若要更改其控制环路,需要重新设计控制环路硬件电路;在数字控制直流变换器中,该部分采用微处理器(比如DSP、STM32等高性能微处理器)通过编程实现,控制策略可以采用比较先进的或复杂的数字控制策略[10-15].在输入/输出要求发生变化时,不需要重新设计控制环路硬件,仅需要重新设计控制环路实现程序即可.本文基于TI F28335 DSP微处理器,设计一个输入电压范围为30~70 V,输出电压为24 V的DSP数控直流Buck变换器,其功率变换电路、开关管驱动电路及测量传感器电路与模拟直流变换器设计一样采用硬件电路实现,但控制环路由DSP微处理器编程实现.数字控制环路通过DSP自带的ADC单元采样测量传感器输出的被控参量(IL、Vo),对采样获得的参量进行某种控制运算,运算后获得的控制量送入DSP自带的PWM功能单元产生一定占空比的PWM控制信号,并由开关管驱动电路实现对功率开关管的开关控制,从而实现对功率变换电路的变换控制,以获得期望的恒定输出电压值.整个控制环路由DSP微处理器的ADC单元、PWM单元、控制算法等编程实现,控制算法可根据设计需要采用不同的控制策略.

2 Buck变换器硬件分析

基于图1所示的直流变换器系统结构框图,在设计DSP数字控制环路之前,需根据Buck变换器输入/输出参数,分别对功率变换电路硬件、测量传感器电路硬件及DSP数字控制器硬件展开设计.本文设计的DSP数控Buck变换器具体包含Buck功率变换电路、输出电压VOUT与电感电流IL测量电路、开关管驱动电路、DSP控制环路电路及辅助电源电路等硬件单元.DSP数控Buck变换器的输入电压范围为30~70 V,额定输入电压为50 V,输出电压额定值为24 V,开关频率为40 kHz,最大输出功率为120 W,最大输出电流为5 A.根据输入/输出参数设计的DSP数控Buck变换器的电感值L=365 uH(ESR=1 nΩ),输出滤波电容值C=300 uF(ESR=43 mΩ).Buck功率变换电路原理图如图2所示.图中IL和VOUT分别是由测量传感器采样电路采用得到的电感电流和输出电压.输入滤波电容C1取200 uF,缓冲吸收电路RC1和RC2中的R为100Ω,电容C分别为1 uF和2.2 uF.

输出电压VOUT采用传感器进行测量,传感器增益为0.024.采样得到的VOUT将送入DSP控制器的ADC输入通道,供DSP控制器采样当前变换器的输出电压VOUT.电感电流IL采用霍尔电流传感器进行测量,传感器增益为0.3.电流采样输出的对应电压IL将送入DSP控制器的ADC输入通道,供DSP控制器采样当前变换器的电感电流IL.

DSP数控Buck变换器的控制环路由DSP微控制器实现,需要采集变换器输出电压VOUT、电感电流IL、启停控制信号SW.再根据设计的控制策略产生一定占空比的PWM控制信号以驱动IRF640开关管导通和关断,实现对Buck变换器的控制.设计的DSP控制环路原理框图如图3所示.模拟信号VOUT和IL分别来自测量传感器采样电路的输出,JTAG接口是DSP微处理器的编程接口,RS232接口可实现对DSP控制器内部控制参数的调整及控制参量的监视.启停控制通过外部的一个自锁按钮SW实现控制,按钮输出的控制信号SW连接到DSP的GPIO输入端口.

当按钮SW按下时,从GPIO端口输入低电平,控制PWM发生器停止工作;当按钮SW未按下时,由于DSP的GPIO管脚内部带上拉电阻,故此时从GPIO端口输入高电平,控制PWM发生器启动工作,产生PWM信号,控制变换器功率电路进行直流斩波,实现设定电压输出.PWM1A是DSP控制器输出的PWM驱动信号,该信号经开关管驱动电路进行功率放大,以控制开关管IRF640导通与关断.

3 控制环路设计

直流变换器一般采用负反馈构成闭环系统,为使闭环系统满足静态和动态指标要求,一般需要对反馈控制环路进行设计[9,15].反馈控制环路补偿器可以采用频域法进行设计,根据增益裕量和相位裕量来设计控制环路补偿器,使其符合系统稳定性要求.不同的系统其响应特性要求不一致,一般增益裕量设计在10~20 dB左右,相位裕量设计在45°~60°左右.

3.1 控制环路设计

本文采用单环电压反馈控制实现Buck变换器的设计,其控制环路原理框图如图4所示.根据变换器的输出电压VOUT与设定输出值Vref进行比较产生当前输出误差Verr,Verr再经补偿器(图中示例为PI补偿器,可为设计的任意补偿器)、限幅器后得到当前的控制电压Vc;再与锯齿波Sw比较,产生当前所需控制占空比的PWM信号.当Buck变换器输入或者负载发生变化时,会导致当前输出电压VOUT发生变化,反馈控制环路将自动产生新占空比的PWM信号,从而调整变换电路快速恢复到设定输出值.

图4 单环电压反馈控制Buck变换器控制环路原理框图Fig.4 Control loop structure diagram of single loop voltage feedback control Buck converter

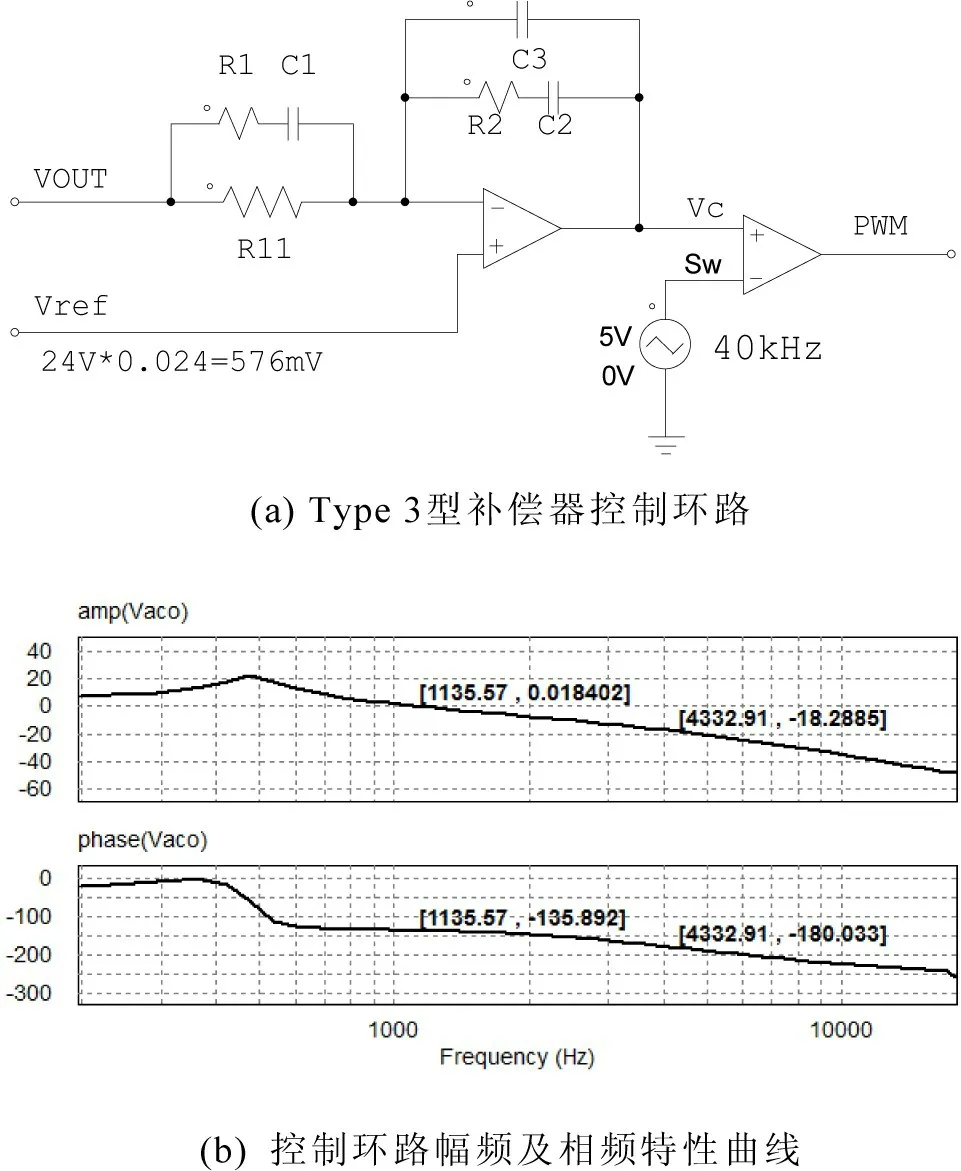

根据图4所示控制环路原理框图,控制环路可完全由DSP微处理器实现.本文利用Type 3型补偿器设计所需的控制环路如图5(a)所示,锯齿波信号Sw频率为40 kHz、峰值为5 V、谷值为0 V.利用小信号建模法推导出变换器的转移传递函数及开环环路传递函数[14],再根据传递函数的幅频及相频特性曲线对Type 3型补偿器进行设计.本文设计的控制环路补偿器参数R1=547.014Ω、R2=42.3856 kΩ、R11=10 kΩ、C1=60.5275 nF、C2=15.0613 nF、C3=823.877 pF,其幅频及相频特性曲线如图5(b)所示.从曲线可知,设计的控制环路增益裕量约为18.29 dB、相位裕量约为45°,满足闭环系统稳定性要求.

图5 Type 3型补偿器控制环路及频域特性曲线Fig.5 Type 3 compensator and frequency domain characteristic curve of control loop

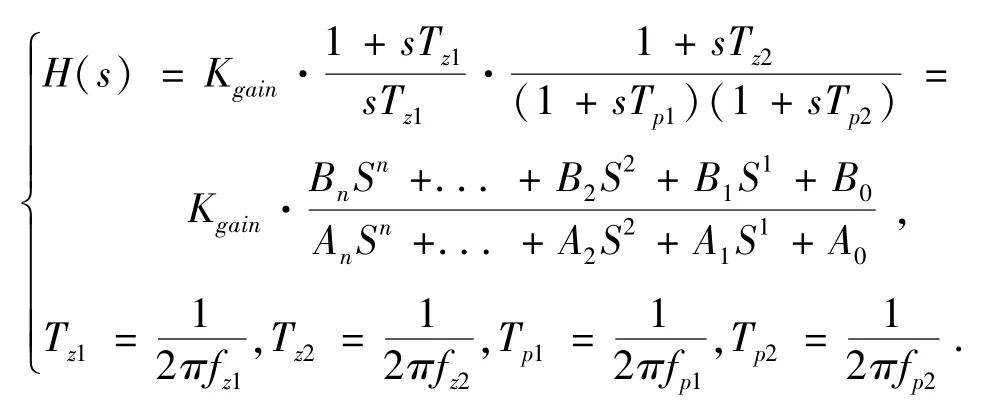

3.2 控制环路离散化

电力电子仿真软件PSIM的SimCode可将支持代码生成的控制电路原理图直接生成TI F28335 DSP的控制程序代码,其生成的C程序代码可不经任何修改直接在DSP微处理器中运行.为实现以电路原理图的方式进行DSP控制环路程序设计,需将设计的Type 3型补偿器转换为离散化的数字补偿器[10,14],并利用可代码生成的电路元件构建相应的控制环路电路原理图.Type 3型模拟补偿器具有两个零点和两个极点,其传递函数为:

其中,fz1、fz1、fp1、fp2为补偿器的两个零点和两个极点,kgain为补偿器的增益,n为补偿器的阶数,An和Bn为多项式s域传递函数形式的系数.根据图5(a)的Type3型补偿器电路原理图各元件参数,Type 3型补偿器可转化为三阶s域传递函数,其表达式为:

转化后的补偿器控制环路电路原理图如图6(a)所示.当前输出电压值VOUT与设定输出值Vref经Type3补偿器运算后获得Vc1控制电压,Vc1经限幅器限制在0~5 V范围内形成控制电压Vc;Vc与锯齿波Sw比较后获得一定占空比的PWM信号.为实现数字化控制,需要将s域补偿器转换为z域离散化补偿器.可利用后向欧拉法(Backward Euler)将s域传递函数H(s)离散化为z域传递函数H(z),采样频率设置为40 kHz,离散化后的控制环路电路原理图如图6(b)所示,H(z)表达式为:

图6(b)中Buck变换器输出电压VOUT经零阶保持器ZOH进行离散化(采样频率为40 kHz),以获得与开关频率一致的离散化变换器输出电压值.离散化VOUT与设定输出值Vref经离散化补偿器运算后获得Vc2控制电压,再经限幅器LIM1获得控制信号Vc1,再经单位延迟DU单元(延迟单元DU频率为40 kHz,形成一个开关周期的延时)延时,以获得延迟一个开关周期的控制信号Vc,再与锯齿波Sw比较得到一定占空比的PWM信号.对数字控制来说,一个周期内完成一次输出控制动作和一次输入采样动作,输出控制与采样同时进行(当前输出的控制量Vc是前一个开关周期时采样与运算得到的控制量Vc1).当输出控制执行完后,当前的采样计算也完成,得到新的控制参量Vc1将作为下一个执行周期的控制量Vc.因此,设计的电路中需要利用单位延迟DU实现采样与输出控制的同步动作.

图6 DSP控制环路数字离散化Fig.6 Digital Discretization of DSP Control Loop

3.3 控制环路DSP硬件化设计

针对图6(b)已离散化的控制环路,利用TI F28335 DSP微处理器的ADC单元、输入GPIO单元、PWM发生器单元、串口通信SCI单元进行DSP数控环路硬件化电路设计,设计的DSP控制环路电路图如图7所示.

图7 DSP控制环路电路设计图Fig.7 Design of DSP Control Loop

图7(a)是DSP ADC单元对Buck功率变换电路输出参量经测量传感器转换后的模拟电压IL及VOUT进行采样的实现电路.输入模拟电压IL及VOUT经TI F28335的ADC单元进行模数转换,得到对应的数字量,随后经零阶保持器ZOH(采样频率设置为40kHz)获得与变换器开关频率一致的离散化数字控制参量.离散化后的采样参量经比例增益放大器K还原为原始大小,再由串口SCI单元输出进行监视;离散化后的变换器输出电压DVOUT送入图7(c)的控制环路参与控制运算,产生所需的PWM信号.

图7(b)是设计的启/停控制及软启动DSP实现硬件电路原理图.外部启/停控制开关信号SW经DSP的GPIO49管脚输入,形成启/停控制信号Run.Run信号一方面给PWM发生器的Start PWM(高电平有效)和Stop PWM(高电平有效)单元,控制PWM发生器的启动/停止;另一方面给软启动积分器,对初始值Vss0=2 mV进行积分,产生软启动控制信号Vss.MIN单元选取软启动信号Vss与设定输出值Vsref=24 V*0.024(设置变换器的输出值为24 V,24 V经电压传感器采样后为24*0.024 V)中较小值作为当前设定输出值Vref,随后送入图7(c)的控制环路进行控制运算.

图7(c)左边部分是将图6(b)中的比较器和锯齿波用DSP的PWM发生器代替,产生控制电压Vc对应占空比的PWM脉冲.DSP的PWM发生器本身具有一个开关周期的延时,因此图6(b)中的单位延时单元DU可省掉.图7(c)右边部分SCI Config、DSP Config和F28335 Board Config是对DSP的串口、DSP系统时钟、及DSP控制板硬件通道的设置,具体设置与设计的控制环路DSP控制器硬件参数一致.

4 系统实现与测试

4.1 DSP数控Buck变换器仿真验证

利用图2的功率变换电路和图7的DSP控制环路硬件电路在PSIM仿真软件中构建基于DSP数控Buck变换器的仿真电路模型.设置仿真控制时间步长为0.25 us、仿真时间为0.1 s、仿真硬件为TI F28335.另外,将变换器的初始输入电压设置为40 V,在0.04 s时输入电压从40 V跳变为60 V;负载初始功率设置为50 W,在0.07 s时负载功率从50 W跳变到100 W.对构建的DSP数控Buck变换器仿真电路模型进行仿真,其仿真波形如图8所示.

图8 DSP控制环路硬件化仿真波形Fig.8 Simulation waveform of DSP control loop hardware

图8中VOUT/0.024为设计的DSP数控Buck变换器的输出电压.当启动信号为高时,输出电压VOUT/0.024从0 V逐步增大到设定输出值24 V,并稳定在24 V输出;0.04 s输入电压VIN/0.024从40 V跳变到60 V,输出电压VOUT/0.024在DSP控制环路的自动调节下,快速稳定到设定输出值24 V,仅在0.04 s时有微小的波动;0.07 s时负载从50 W跳变到100 W,负载电流Io从2.08 A跳变到4.16 A,输出电压VOUT/0.024在DSP控制环路的自动调节下,快速稳定到设定输出值24 V,仅在0.07s时有微小的波动.Vrun为启停控制模拟信号,当Vrun为高电平时变换器启动运行,当Vrun为低时变换器停止运行,仿真波形表明设计的DSP启停控制电路工作正确,实现了DSP数控Buck变换器的启停控制.Vss是设计的软启动控制信号,当Run信号有效时,软启动信号从初始值Vss0=2 mV开始积分,随着积分的进行,Vss信号从2 mV逐步增大到5 V,当Vss信号小于输出设定值Vsref时,变换器输出设置值Vref为Vss;当Vss信号大于输出设定值Vsref时,变换器输出设置值Vref为Vsref.从VOUT/0.024输出波形可知,在刚启动时变换器的输出值是逐步增大到期望设定值24 V的,启动过程实现了软启动.

4.2 DSP数控Buck变换器实现与测试

针对构建的DSP数控Buck变换器仿真模型,在经仿真验证后可利用PSIM仿真软件的SimCoder自动代码生成功能,将设计的IT F28335 DSP数字控制环路生成对应的C程序实现代码.对生成的C程序代码不经任何修改直接生成DSP的可执行程序,并将可执行程序下载到设计的控制环路DSP控制器中,实现对Buck变换器的DSP数字控制环路程序设计[4,6].针对设计实现的DSP数控Buck变换器,利用直流电源、电子负载及示波器进行测试.在不同的测试条件下,示波器捕获的输出电压波形如图9所示.

图9(a)为电子负载抽取电流Io依次为2 A、3 A、4 A、3 A(电流探头100 mV/A)连续突变时输出电压VOUT的波形,从输出电压波形可知,在负载突变时输出电压稳定在期望输出值24 V;图9(b)为输入电压VIN依次为35 V、40 V、50 V、60 V连续突变时输出电压VOUT波形,从输出电压波形可知,在输入突变时输出电压稳定在期望输出值24 V;图9(c)为变换器输入电压VIN从50 V逐步变到40 V期间的输出电压VOUT波形,从输出电压波形可知,在输入连续变化时输出电压稳定在期望输出值24 V;图9(d)为负载突变时输出电压纹波曲线,输出电压峰峰值为800 mV,最大值为24.4 V,最小值为23.6 V;图9(e)为软启动过程的启动控制(3/SW)波形、输出电压VOUT波形和输出电流Io波形,从输出电压波形可知,输出电压是逐步增大并稳定在24 V,实现了软启动.从测试波形可知,设计的DSP数控Buck变换器输出电压VOUT在输入或负载突变期间,均能稳定在设定输出值24 V,纹波仅为3.3%,输出恒定,纹波较小,实现了设计目标.

图9 输出电压VOUT测试波形Fig.9 Test waveform of output voltage VOUT

5 结 论

针对可再生绿色直流供电装置在为负载供电时,其输出端电压不能恒定在某一固定电压值的问题,本文利用PSIM的SimCoder功能展示了一个输入电压范围为30~70 V、输出电压额定值为24 V的DSP数控Buck变换器控制环路设计与实现过程,使直流供电装置输出端电压恒定在设置参考值.根据单环电压反馈控制Buck变换器控制环路原理框图,利用频域分析法和Type3型补偿器,对DSP数控Buck变换器控制环路进行了设计,使环路增益裕量和相位裕量满足闭环系统稳定性要求,利用后向欧拉法进行离散化,并用DSP微处理器的相关硬件单元进行控制环路电路原理图设计,在仿真验证后自动生成DSP控制环路C程序代码,实现DSP数控Buck变换器的数字控制器设计.实验测试表明,设计的Buck变换器控制环路在输入电压或负载变化时,能很好的控制输出电压恒定在设定参考值,实现了对可再生绿色直流供电装置输出电压恒定输出的目标,为DSP数字控制环路设计以及实现上提供了一种新的实现方法,降低了数字控制环路程序设计难度,具有较强的实践应用价值.