一种改进的PID控制在温控系统中的应用

2021-10-31姚立平刘伟章吴文明姜杨阳唐元梁雷鹏谭仲威王康宁李桂香徐飞吴新社黄德群陈军顾珩

姚立平 刘伟章 吴文明 姜杨阳 唐元梁 雷鹏 谭仲威 王康宁 李桂香 徐飞 吴新社 黄德群 陈军 顾珩

摘 要:温控系统具有时变性、非线性及纯滞后性等特点,针对此问题,设计了一套基于STM32微控制器为核心的温控系统,下位机主要负责实时采集温度信息与调节半导体制冷器TEC的工作功率,同时通过串口传输温度信息到计算机软件端,计算机软件端依据接收当前的温度与设定的目标温度进行温度调节,将PID调节输出值发送给下位机软件实现一次闭环的温度调节控制。此外,设计了一种改进的PID温控算法,主要体现于引入了积分分离、变积分及抗积分饱和等优化算法。实验结果表明,改进的PID控制算法比传统的PID算法具有系统响应速度快、误差小、稳定性高等优点,在恒温控制的场合具有一定的应用和推广价值。

关键词:温控系统 STM32微控制器 半导体制冷器 PID调节

中图分类号:TF325.64 文献标识码:A 文章编号:1674-098X(2021)06(c)-0068-07

Abstract: The temperature control system has the characteristics of time-varying, nonlinear and pure lag. To solve this problem, a temperature control system based on STM32 microcontroller is designed. The lower computer is mainly responsible for collecting temperature information in real time and adjusting the working power of semiconductor cooler TEC. At the same time, the temperature information is transmitted to the computer software through serial port, the computer software adjusts the temperature according to the received current temperature and the set target temperature, and sends the PID adjustment output value to the lower computer software to realize a closed-loop temperature adjustment control. In addition, an improved PID temperature control algorithm is designed, which is mainly reflected in the introduction of optimization algorithms such as integral separation, variable integral and anti integral saturation. The experimental results show that the improved PID control algorithm has the advantages of fast system response, small error and high stability compared with the traditional PID algorithm. It has certain application and popularization value in the occasion of constant temperature control.

Key Words: Temperature control system; STM32 micro-controller; Semiconductor cooler; PID control

溫度控制在科学实验和工业生成过程中占有重要位置。而PID算法具有稳定无静差、鲁棒性强等优点,其控制原理相对简单且易于实现,是在温度控制中应用最广泛、最基本的一种控制方式[1-3]。然而温控系统具有时变性、非线性及纯滞后性等特点[4-5],常规的PID算法难以在快速性和高精度上实现较好的温控效果。研究发现,在常规的PID方法中引入积分环节的目的主要是为了消除静态误差,提高控制精度[6]。但累积了较大的偏差值,会引起系统较大的超调引起系统的不稳定;同时,PID控制输出值由于积分的累加作用而不断增大,从而进入了饱和区,此时会造成系统失去控制;此外,常规的PID方法中的积分系数是不变的,这样当积分系数设置较大时,使得系统产生超调,甚至产生积分饱和;当积分系数设置较小时,又不能消除静态误差等缺点。因此,本文首先设计了一套基于STM32微控制器为核心的温控系统,MAX31865温度转换电路和四线制的铂电阻Pt1000负责实时采集温度信息,微控制器屏幕显示当前的实时温度和调节功率,以及调节半导体制冷器TEC的工作功率,同时通过串口传输温度信息到计算机软件端;计算机软件端依据接收当前的温度与设定的目标温度进行温控算法调节,将PID调节输出值发送给下位机软件实现一次闭环的温度调节控制,同时能够显示实时的温度曲线、温度梯度曲线及功率曲线。此外,针对常规的PID算法的不足,引入了积分分离、变积分及抗积分饱和等优化算法,最终较好、较快地实现了系统温度控制调节,可在PCR核酸检测、体液循环模拟、软组织焊接、血流热效应等领域研究提供较为精准的加热及测控方案。

1 温度控制算法

工程上常用的PID算法是长期的工程实践中总结形成的一种控制方法,具有参数整定方便、结构改变灵活、鲁棒性强和易于实现等优点,因此是在温度控制中应用最广泛、最基本的一种控制方式[7-8]。

1.1 常规PID算法

具有比例-积分-微分控制规律的控制器,称为PID控制器[9-10]。控制器系统原理框图如图1所示。

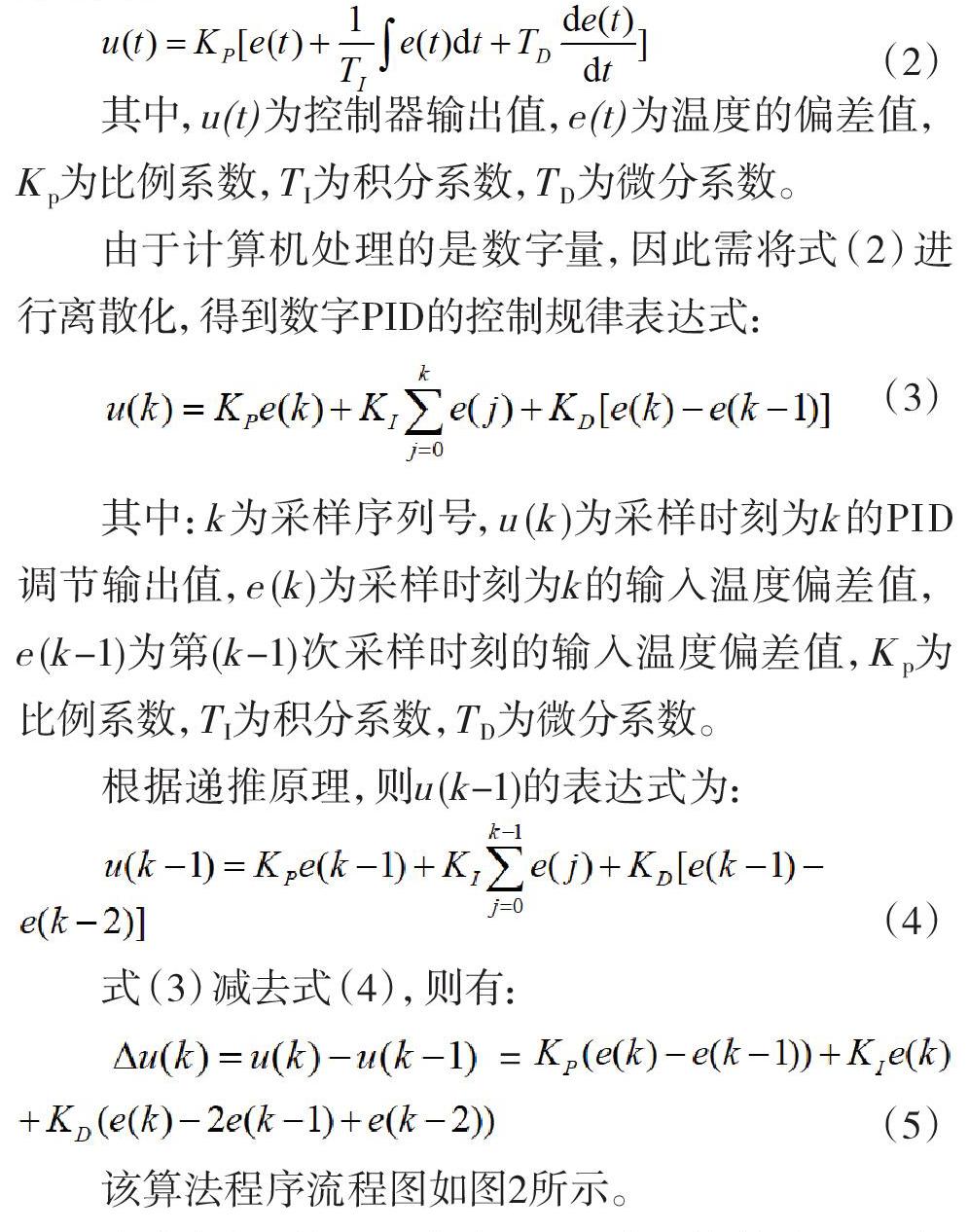

由式(5)及算法程序流程图可知,控制量的确定仅与最近的第k、k-1、k-2次的采样值相关,所以产生的误动作影响较小,较为容易通过加权处理获得较好的控制效果[11]。

1.2 本文的PID算法

常规PID中引入积分运算主要是为了消除静态误差,提高控制精度。但不加以改进控制,积分环节会累积较大的偏差引起系统有较大的超调,导致系统不稳定。因此本文引入了积分分离控制方法,即当前温度与设定的目标温度的偏差值较大时,取消积分作用;当偏差值较小时,引入积分控制,以消除静态误差,提高控制精度。积分分离控制算法可表示如下:

常规PID算法控制输出值由于积分的累加作用而不断增大,从而进入了饱和区,此时会造成系统失去控制,因此本文引入了抗积分饱和的优化方法,也就是,给定当上下极限值umax、-umax,当PID输出值u(k-1)>umax,只累积负偏差;当PID输出值u(k-1)<-umax,只累积正偏差,引入这种优化方法可以修正控制量长时间停留在饱和区的问题。

常规PID中的积分系数是不变的,这样当积分系数设置较大时,使得系统产生超调,甚至产生积分饱和;当积分系数设置较小时,又不能消除静态误差等缺点。因此本文引入了变速积分的优化方法,其基本思想主要是改变积分项的累加速度,当偏差越大,积分则越慢,反之则越快。即:给定变速区间[f,f+g],则变速系数表示如下:

可见变速系数f(e(k))是一个关于e(k)的函数,实现积分项的累加速度随着误差值的改变而改变。

2 基于STM32的温度控制系统设计实现

设计的温控系统是以ARM Cortex?-M7内核的STM32F103微处理器为核心[12],使用USB串口通信与计算机端进行温度信息和功率信息的传输,并基于此编写了温控软件,详细介绍如下。

2.1 温控系统硬件设计

温控系统硬件设计框架图如图3所示,温度控制系统硬件结构是以ARM Cortex?-内核的STM32F103微處理器为控制核心,采用MAX31865温度转换电路和四线制的铂电阻Pt1000进行温度采集,具有体积小、测量精度高、稳定性好等特点;具有15bit分辨率的Σ-Δ型ADC,微处理器使用SPI通信获取实时数字温度信息;选择ATE1-TC-127-8AH半导体制冷片作为系统的制冷制热元件,是一种利用半导体材料构成P-N结,形成热电偶对,产生帕尔贴效应的热电制冷技术。该制冷片外形尺寸39.7×39.7×3.5,最大输入电压为16.2~17.5V;最高升温温度可达200℃,超长使用寿命,常用于冷热循环设计系统,通过改变制冷片的电流方向来实现制冷片的制冷加热功能。选择满足电压要求的H桥逻辑控制驱动电路控制不同的电流方向实现半导体制冷器的加热或者是制冷,使用PWM模式驱动半导体制冷器。当PWM的控制信号处于高电平时,此时半导体制冷器处于运行状态;当PWM的控制信号处于低电平时,此时半导体制冷器处于停止状态;由此通过改变PWM的占空比来控制半导体制冷器的工作时间,从而控制了半导体制冷器的制冷效率。液晶屏实时显示当前的温度和调节功率;同时具有PID参数微调按键记录存储功能,具有温度异常检测报警功能和运行状态的灯指示功能,以及与电脑端之间的USB串口通信功能。

2.2 温控系统软件设计

基于以上的设计的硬件系统和改进的PID温控算法理论,设计一款桌面端软件,温控系统通过USB串口通信发送实时的温度数据到软件端,软件端根据当前的温度和设定的控制温度进行改进的PID温度调节,将PID控制器的输出值通过USB串口发送给下位机系统,下位机将其作为PWM的占空比调节半导体制冷器的工作功率;此外,软件端还有实时的温度曲线、功率曲线、温度梯度曲线显示功能,基本的运行界面如图4所示。

3 实验结果分析

从常温27℃下开始对系统进行加热,设定的目标升温温度为95℃,使用本文改进的PID温控算法的一次升温时间-温度曲线图如图5(a)所示;从温度为95℃下开始对系统进行制冷,设定的目标降温温度为65℃,使用本文改进的PID温控算法的一次降温时间-温度曲线图如图5(b)所示。

由以上的时间-温度响应曲线图可以看出,改进的PID温控算法能够调节温度使得较快地达到设定的目标温度,具有系统响应速度快、较好的稳定性等优点。

图6显示了从65℃升温到95℃,从95℃降温到65℃的多次升降温时间-温度曲线图,可以进一步看出改进的PID温控算法较为稳定和可靠地达到设定的目标温度,说明了改进的温控算法的有效性。

图7(a)显示了从常温27℃下开始对系统进行加热到目标温度95℃,本文改进的PID温控算法和常规的位置式PID温控算法的升温时间-温度曲线图;图7(b)显示了从温度95℃下开始对系统进行制冷到目标温度65℃,本文改进的PID温控算法和常规的位置式PID温控算法的降温时间-温度曲线图;可以看出,本文改进的PID温控算法相对常规的位置式PID温控算法能够较快地达到设定的目标温度,系统温度达到稳定所用的时间较少,加快了系统的响应速度,同时能够较好地控制温度到设定的目标温度,控温稳定性高。

图8显示了使用本文改进的PID温控算法的多个升降温循环的温度调节曲线、功率调节曲线及误差变化曲线图,说明了系统使用改进的PID算法调节PWM输出功率,使得温度能够较为快速和较为稳定地控制在指定地目标温度下,从图中的误差曲线可以看出,系统能够很好地达到指定温度,使得达到目标温度后误差曲线基本稳定。

为了进一步评估本文改进的PID温控算法的实际控制效果,采用了误差平方e2(t)的积分ISE指标,其定义如下:

表1显示了位置式PID和本文改进的PID温控算法在升温过程、降温过程的误差及平均误差。可以看出,在升温过程中,本文改进的PID温控算法的误差是27.16,而位置式PID的误差则达28.79;在降温过程中,本文改进的PID温控算法的误差是1.32,而常规的PID的误差则达2.16;此外,本文的温控方法整体平均误差是14.24,比常规的PID温控方法整体地平均误差15.47要小,说明了本文的温控方法相对常规的PID温控方法能够更好地达到指定的目标温度,提高了温控系统的整体控制精度。

4 结语

本文设计了一套基于STM32微控制器为核心的温控系统,使用铂电阻和MAX31865温度转换电路实时采集温度,使用USB串口与计算机软件端进行通信,桌面端软件根据接收的当前的温度与设定的目标目标温度进行改进的PID调节,接着将PID控制器输出值使用串口发送到下位机调整了半导体制冷器的工作功率,完成了一次环的温度调节控制。此外,下位机控制系统具有实时温度、功率的显示功能,具有PID参数微调按键记录存储功能、温度异常检测报警功能和运行状态的灯指示功能;上位机软件具有能够显示实时的温度曲线、温度梯度曲线及功率曲线等功能;设计了一种改进的PID温控算法,主要体现于引入了积分分离、变积分及抗积分饱和等优化算法;实验结果表明,改进的PID控制算法比常规的PID算法具有系统响应速度快、误差小、稳定性高等优点,提高了系统的整体性能,具有一定的实际应用价值。

参考文献

[1] 李硕,王代强.基于TEC的高精度温控系统设计[J].传感器与微系统,2020,39(5):97-99.

[2] 曹法立,付远明,吴江涛.基于多级积分分离PID算法的温度控制系统[J].控制工程,2017,24(6):1107-1112.

[3] 叶晟季.磁悬浮列车悬浮控制器设计[J].科技资讯,2014,12(25):91-93.

[4] 肖伸平,王莹,周金峰,等.基于蚁群算法的真空烧结炉最优PID温控系统[J].计算机测量与控制,2011,19(2):312-314,337.

[5] 汪灵,叶会英,赵闻.半导体激光器温度控制系统设计与算法仿真[J].仪表技术与传感器,2013(5):95-98.

[6] 李亚军,许萍.流量计标定装置控制系统[J].科技资讯,2019,17(12):54-55.

[7] 王朝军.PID控制技術在鼓风机变频调速系统中的应用[J].科技资讯,2019,17(9):37-38.

[8] 孙润喜.恒压控制系统方法及变频恒压控制系统的优势[J].科技资讯,2020,18(15):35-36,38.

[9] 高继昆.基于继电反馈PID自整定控制算法的环境温控系统实现[J].电子器件,2019,42(3):679-683.

[10] 唐玉红.PID控制方法研究[J].电子世界,2019(7):65-66.

[11] 侯进旺,冯欣悦,化雪荟.基于单片机的微球腔温度控制系统的设计[J].电子器件,2016,39(4):768-773.

[12] 聂宵,徐广平,房孝俊.基于STM32的高精度温度控制系统设计[J].激光与红外,2020,50(1):107-110.