信号系统产品可靠性设计审核及测试验证方法研究

2021-10-31叶峰

叶 峰

(北京全路通信信号研究设计院集团有限公司,北京 100070)

1 概述

当前国际和国内相关可靠性标准中对产品设计可靠性提出了指标和测试要求,主要偏向目标需求,对于具体的实施和实现方法,并不具备完善的指导作用。目前信号产品在可靠性设计上还是普遍存在形式符合要求,但实际效果存在差距的现象,主要原因如下。

1)产品开发实现前缺乏完善的可靠性设计审核;

2)产品开发完成后缺乏准确的可靠性测试验证;

3)产品应用过程中缺乏有效的可靠性预测评估和可维护性手段措施。

产品实际应用效果与产品开发可靠性需求预期脱节,产品可靠性、可用性和可维护性不高,研发投入成本高,产品稳定应用周期长。针对轨道交通信号产品的可靠性审核和验证,有必要对产品工作功能性能特点,研究形成完善的设计实施指导方法和规范要求。

2 可靠性审核验证工作内容

2.1 可靠性审核

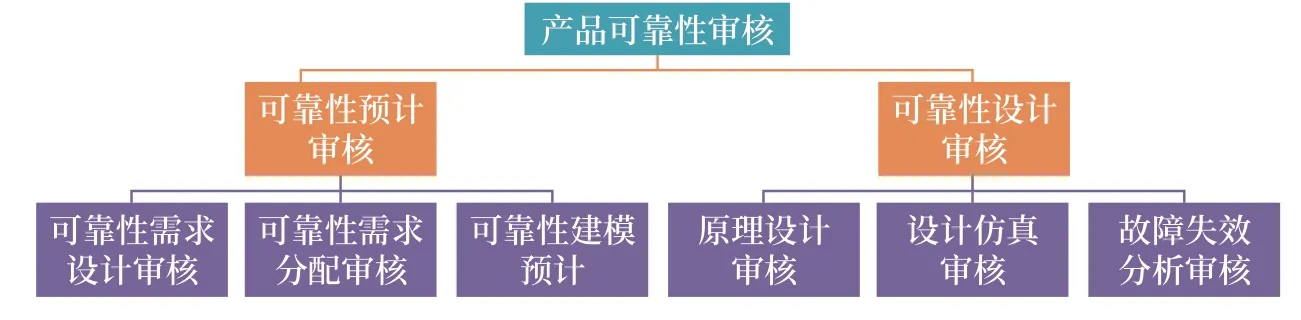

可靠性审核主要是针对产品在设计方案完成时开展,分为可靠性预计仿真和可靠性设计审核,通过可靠性审核,确保产品在设计阶段的可靠性需求设计和架构设计符合系统可靠性需求和技术标准,为后续的产品设计实现奠定基础。

2.2 可靠性验证

可靠性验证主要是针对在产品完成设计和功能样机试制后开展,验证产品实现结果和设计需求是否一致,分为工作应力边界测试验证和环境应力边界测试验证,通过可靠性测试验证,确保产品设计实现的功能样机满足系统可靠性需求,产品功能和性能余量满足可靠性指标,为后续的产品集成设计和产业化转化奠定基础,可靠性审核验证内容,如图1所示。

图1 产品可靠性审核验证工作内容Fig.1 Product reliability audit and verification content

3 可靠性审核方法

在开展可靠性审核前,根据产品系统定义,确定系统边界、系统内部组成和具体配置,确定可靠性审核的范围,审核内容和方法,如图2所示。

图2 可靠性审核工作方法Fig.2 Reliability audit method

3.1 可靠性预计审核

可靠性预计审核主要是审核确认产品的可靠性设计指标、方法和模型验证是否符合要求,包括可靠性需求定量分析、可靠性分配确认和可靠性模型建立和预计。

3.1.1 可靠性定量分析

应根据用户要求或可靠性指标历史数据确定信号产品的可靠性定量要求,并将该要求纳入系统定义中。可靠性定量要求是确定产品的可靠性参数和指标,以便用量化方法评价和验证产品的可靠性水平。可用于定义可靠性定量要求的可靠性参数,主要有故障率(λ)、平均故障间隔时间(MTBF)、平均故障间隔距离(MDBF)和可靠度R(t)。

对于地面产品,应采用MTBF作为可靠性的定量要求参数,对于车载产品,可采用MDBF作为可靠性的定量要求参数。MDBF和MTBF之间可通过除以或乘以平均运行速度进行转换。若用户提出可靠性定量要求,应根据用户要求来确定可靠性定量指标。

3.1.2 可靠性分配审核

确定了产品的可靠性指标后,需要将可靠性指标按照产品设计层级分配,为产品的各个层级提供可靠性设计目标,同时也确认产品的层级结构是否符合要求,可靠性分配要求如下:

1)可靠性分配对制订的可靠性定量指标按照系统层次逐步分解,分配到各系统、分系统和单元,可靠性分配可不分配到板卡级;

2)对于已有可靠性指标的产品或使用成熟的产品,不再进行可靠性分配,同时,在进行可靠性分配时,应从总指标中剔除这些单元的可靠性值;

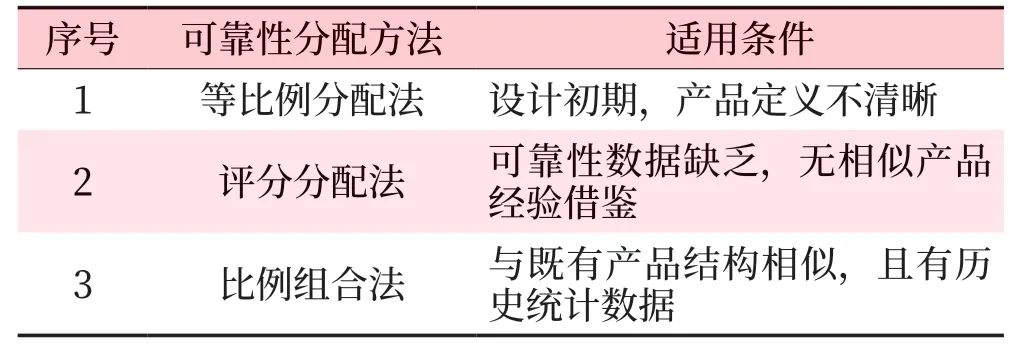

3)对于新研产品的可靠性分配,应根据系统特点选择适当的分配方法,从而提高分配结果的合理性和可行性。可靠性分配方法和适用条件如表1所示;

表1 可靠性分配方法Tab.1 Reliability allocation methods

4)可靠性分配是一个迭代的过程。在设计实现阶段,当通过可靠性预计等分析手段发现原可靠性分配值不合理时,应根据实际情况对可靠性分配值进行适当调整;

5)可靠性分配过程和结果应纳入产品系统结构设计中。

3.1.3 可靠性建模预计

在完成产品的可靠性定量分析和可靠性分配设计确认后,根据产品的设计架构建立产品可靠性模型,从而预先评价和计算产品的可靠性。可靠性建模方法应从表2中选取,根据系统结构特点选择适当的方法进行建模,如表2所示。

表2 可靠性建模方法Tab.2 Reliability modeling methods

对于信号产品,优先采用可靠性框图(RBD)方法对系统进行建模,可靠性模型为可靠性预计的基础,应纳入到产品的RAM分析报告中。

可靠性预计是根据产品可靠性模型对可靠性指标进行定量估计,从而评价是否能够达到要求的可靠性指标,可靠性预计分为板级预计和系统级预计。

1)对于板级的预计,应采用全串联模型计算,所有元器件的故障率相加之和即为板级的故障率。可靠性预计标准应从表3中选取;

表3 可靠性预计标准Tab.3 Reliability prediction standards

2)对于系统级的预计,需根据系统可靠性模型及相应的计算方法获得;

3)对于整机类的产品,若其组成的单元或模块已有可靠性预计值,可采用单元或模块的已知值对系统进行预计。

可靠性预计的结果在一定程度上反映了产品在设计过程中是否能满足要求的可靠性指标,若可靠性预计结果不符合可靠性定量要求,则应评估是否需要修改系统设计,可靠性预计的过程和计算结果应纳入到产品RAM分析报告中。

3.2 可靠性设计审核

产品可靠性设计审核,主要是从产品具体设计实现措施上开展可靠性审核,主要包括原理设计审核、设计仿真审核和故障失效分析审核。

3.2.1 原理设计审核

信号产品的原理设计可靠性应从器件可靠选型、器件可靠应用、EMC设计、信号完整性、安规设计、热设计、可生产性设计、电源可靠性等几种可靠性技术维度开展审核。

1)尽量采用标准化设计,采用成熟的技术、物料和部件模块;

2)简化设计、降额设计、热设计和物料可靠性设计;

3)余度/容错设计、环境防护设计、人机工程设计等;

4)产品可用性、可维护性设计和产品故障诊断预计设计。

3.2.2 设计仿真审核

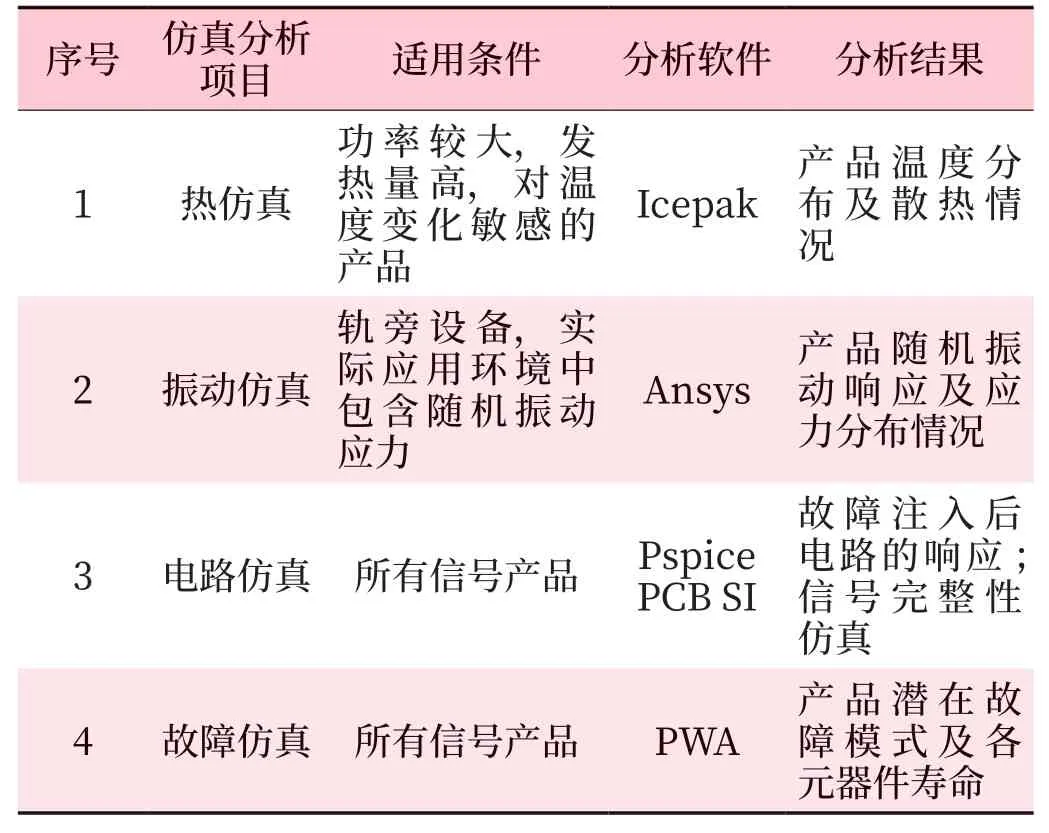

在产品试制生产制造前,还应进行可靠性设计仿真分析,采用各种工程分析软件,建立相应的产品设计仿真模型,分析其在模拟载荷(如热、电、振动等)下的响应和应力分布,并通过故障物理等分析方法,确定产品的薄弱环节并进行故障预计。

可靠性仿真分析项目如表4所示。应根据产品的特点和使用环境要求选取适当的仿真分析项目进行分析。

表4 可靠性仿真分析项目Tab.4 Reliability simulation analysis projects

针对可靠性仿真分析得到的系统薄弱环节,应对其进行评估,若该薄弱环节不满足系统可靠性设计要求,应根据评估结果更改系统设计,可靠性仿真应根据所分析的具体仿真项目编写仿真分析报告。

3.2.3 故障失效分析审核

故障失效分析是通过系统分析,确定元器件、零部件在设计和制造过程中所有可能的故障模式,以及每一故障模式的原因及影响,以便找出潜在的薄弱环节,并提出改进措施。

1)对于模块类和单元类产品,FMEA应从产品最底层的元器件开始,逐层向上分析,考虑所有元器件可能的故障模式,并确定它们对板级以及最终对系统级的影响;

2)对于整机类的产品,FMEA应从单元或模块级开始,逐层向上分析,考虑所有单元或模块可能的故障模式,并确定它们对子系统以及最终对系统级的影响;

3)FMEA为定性分析,针对安全相关产品,需编写FMEDA分析报告,FMEDA为定量分析,计算系统单点故障的故障率是否满足系统要求。

4 可靠性验证方法

可靠性验证主要验证产品的设计实现是否符合产品设计需求,重点在产品完成设计和功能样机试制后开展,验证产品实现结果和设计需求是否一致,确认产品的可靠性余量是否符合使用要求,可靠性验证工作分为工作应力边界测试验证和环境应力边界测试验证,如图3所示。

图3 可靠性验证工作方法Fig.3 Reliability simulation analysis projects

4.1 工作应力边界测试验证

针对产品主动表现出来的功能和性能应力边界,进行测试验证,从而确定产品功能可靠性余量,应包含以下几个维度的测试验证:

1)电源接口:包含电源瞬态响应(反映在接口参数),接口输入电参数,所处供电环境对电源影响,设备组件(器件)短路故障等应力条件进行确定;

2)数字信号接口:包含接口驱动采集电压阈值,驱动输出功率,驱动,采集瞬态响应,驱动采集电路以及配线、负载出现单点故障情况等应力条件进行确定;

3)模拟信号接口:包含接口驱动采集模拟量输出、输入范围,驱动输出功率,驱动输出模拟信号质量,采集接口模拟量输入分辨阈值,驱动采集电路以及配线、负载出现单点故障情况等应力条件进行确定;

4)通信接口:包含通信接口通信质量,通信能力,通信接口电路、配线、对端单点故障等应力条件进行确定;

5)人机交互接口:包含指示灯亮度范围等应力条件进行确定。

4.2 环境应力边界测试验证

针对产品被动工作环境应力边界,测试验证产品在工作环境上的最大适应能力。环境应力确定包含以下几个维度:

1)气候环境:包含温度、湿度、气压、防水防尘、抗腐蚀、太阳辐射等环境应力条件;

2)电磁环境:包含抗扰度(静电、射频场传导骚扰、电快速脉冲群、浪涌、工频磁场、脉冲磁场)以及传导发射、辐射发射等环境应力条件;

3)机械环境:包含冲击振动等环境应力条件;

4)电气环境:包含绝缘、雷击、电压暂降、短时中断等环境应力条件;

5)其他环境需求:应用户提出的特殊需求。

5 可靠性审核验证工作流程

产品的可靠性审核和验证工作主要在产品研发设计阶段完成,确保产品在研发过程中发现可靠性问题,修正可靠性问题,减少和避免产品在集成实现阶段和产业化阶段出现可靠性缺陷,产品可靠性审核和验证工作流程和产品开发流程融合如图4所示。

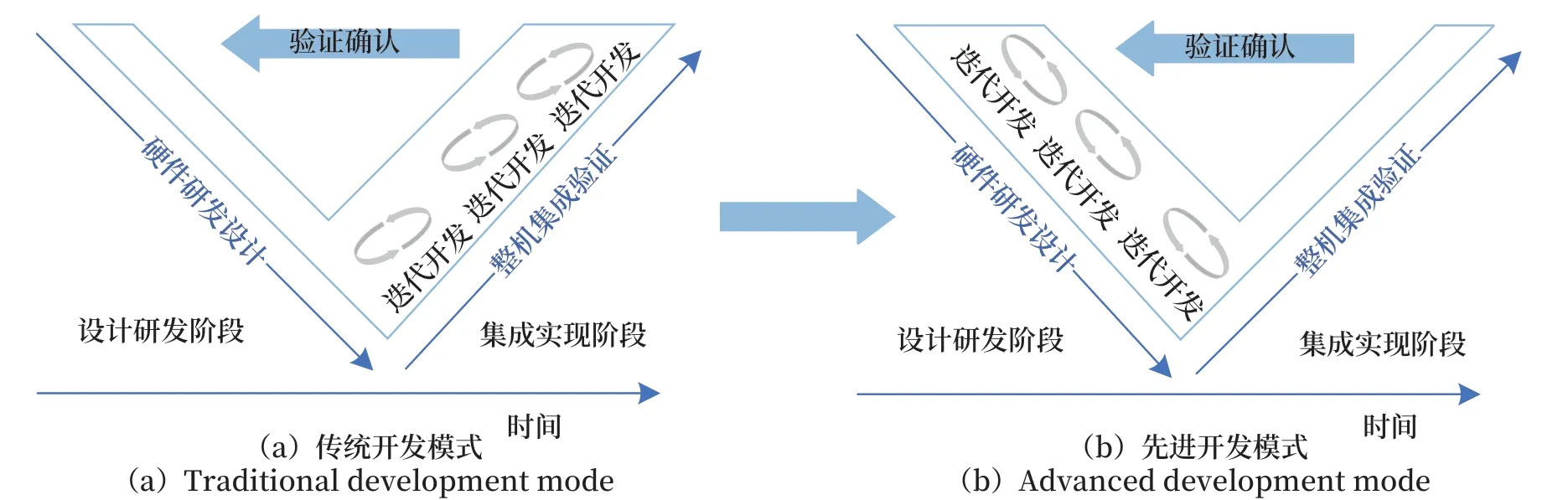

产品开发过程中越往前期的设计迭代,成本越低效率越高,越往后期的设计迭代,成本越高效率越低。通过可靠性审核和验证模式的导入,可以改变产品开发模式,实现产品快速、高质和低成本开发的先进开发模式转变,如图5所示。

图5 产品开发模式优化Fig.5 Product development mode optimization

6 总结

为保证产品可靠性设计和测试验证工作及时、正确开展,有效指导产品设计开发,对信号产品开展可靠性审核和验证工作的研究和实施是非常必要的。通过对产品可靠性审核和验证的工作规范化,实现在产品研发设计阶段的流程融合,建立先进的产品研发模式,提高产品研发质量和效率,降低产品研发成本。