增压多级冷凝的油气回收方法研究

2021-10-30鲁洁明杜垲

鲁洁明,杜垲

(1-广州地铁设计研究院股份有限公司,广东广州 510010;2-东南大学能源与环境学院,江苏南京 210096)

0 引言

石油及其产品是由多种碳氢化合物组成的混合物,其中的轻烃组分具有强挥发性,在石油开采、炼制、储运、销售和应用的整个过程中,由于受到工艺、技术及设备的限制,部分油气不可避免地挥发排放到大气中,不仅造成严重的油品蒸发损耗,还带来了安全隐患和环境污染等问题[1]。油气直接排放引起的资源浪费、环境污染、安全隐患等问题日益受到人们的重视。

国家环保总局于2007年颁布了标准GB 20950—2020《储油库大气污染物排放标准》[2]、GB20951—2007《汽油运输大气污染物排放标准》[3]、GB20952—2020《加油站大气污染物排放标准》[4],要求储油库、加油站、油罐车在汽油储运、收发、运输过程中必须安装油气处理装置,并规定油气处理效率≥95%,油气排放浓度≤25 g/m3。

冷凝法油气回收技术是利用烃类在不同的油气组分中存在不同的饱和温度(即冷凝温度),通过降温的方法使油气中各烃组分蒸气达到过饱和,而逐步冷凝成液态[5]。目前大部分已有的研究将冷凝法油气回收工艺设计为三段式[6],如SHI 等[7]提出的温度分别为1、-40、-110 ℃的三阶段冷凝,赵志伟等[8]提出的4、-50、-110 ℃的三阶段冷凝法油气回收流程等,这两种方案温度设置跨度比较大,大量能在高温段冷凝的组分在-110 ℃才被冷凝,结果容易导致低温段的冷却负荷过大,进而造成整个系统的能耗过高。关于油气增压冷凝回收方面,孔祥强等[9]提出了两级加压两级冷凝的系统,并进行了模拟研究,该系统中从空气压缩机出来的油气直接进入冷却分离器,而此时的油气温度非常高,直接进入冷却分离器会造成其负荷过高。

在已有的冷凝法油气回收工艺中,一般只考虑到回收尾气中的冷量,忽略了冷却收集到的液态油中的冷量,由于液态油的热容量与质量流量均大于尾气,液态油中的冷量更具有回收价值。李成等[10]系统阐述了用于油气回收的三级直接冷凝法的原理和特点,在此基础上提出了油气回收的三级加压冷凝系统,并通过数值计算得出了两种油气回收方法的回收率和冷负荷特点。刘奎荣等[11]对常压冷凝法油气回收方案进行了模拟仿真,提出了油气加压回收方案,并对加压后的操作压力进行了分析,其结果显示提高油气压力至一定程度后,水蒸气在预冷器内的去除率大幅提高。

冷凝法油气回收技术中,要达到回收油气所需的冷却温度,一般需要采用多级复叠式制冷工艺,肖丽媛等[12]设计了一个单级压缩、两级分凝、三级自动复叠的制冷系统,该系统能在-120 ℃的制冷工况下稳定运行。周默等[13]对几种制冷剂互相组合对两级复叠式制冷系统性能的影响进行了研究,并得到各自相应的最佳中间温度。刘井龙等[14]对用于替代复叠低温制冷系统中CFCs 低温制冷剂的R23和R508B 进行了综述,指出R508B 是一种非常优秀的HFCs 类替代制冷剂。

本文建立了油气冷凝回收的相平衡方程计算及迭代求解模型,对油气的冷凝特性进行了计算研究,分析了冷却温度对油气冷凝回收效率及尾气排放浓度的影响;提出了一种油气增压多级冷凝回收流程,并对该流程进行建模仿真,研究了冷却温度与压力对系统总能耗的影响。

1 模型建立

在冷凝法油气回收工艺中,油气依次进入各级冷却器中逐级降温,在整个冷凝流程中,油气混合物的组分和含量不断变化,由于油气混合物的温度变化幅度很大,不能将其简单视为理想气体,为了正确得到烃组分的冷凝量,首先应当进行相平衡计算,得到各个状态点下各组分的相态与百分含量[15]。相平衡模型主要由物料平衡方程、状态方程、和热力学平衡条件方程三部分组成。

1.1 物料平衡方程组

油气入口总物质的量流量为Fm(mol/s),各组分摩尔分数为zi,进入冷却器在压力p、温度T下达到平衡时,液相物质的量流量为Lm,气相物质的量流量为Vm,两项的摩尔分率分别为xi和yi。

物料平衡:

定义汽化率:

定义液化率:

1.2 热力学平衡条件方程组

根据气液相平衡理论,气液相平衡时组分i的气相逸度与液相逸度相等,因此:

1.3 实际气体状态方程组

本文选用PR 方程对冷凝法油气回收进行理论模拟分析研究,其基本形式为[16]:

式中,kij为各组分间二元交互作用系数;pc为临界压力,Pa;Tc为临界温度,K;Tr为对比温度,Tr=T/Tc;R为摩尔气体常数,8.314 J/mol·K;ω为偏心因子。

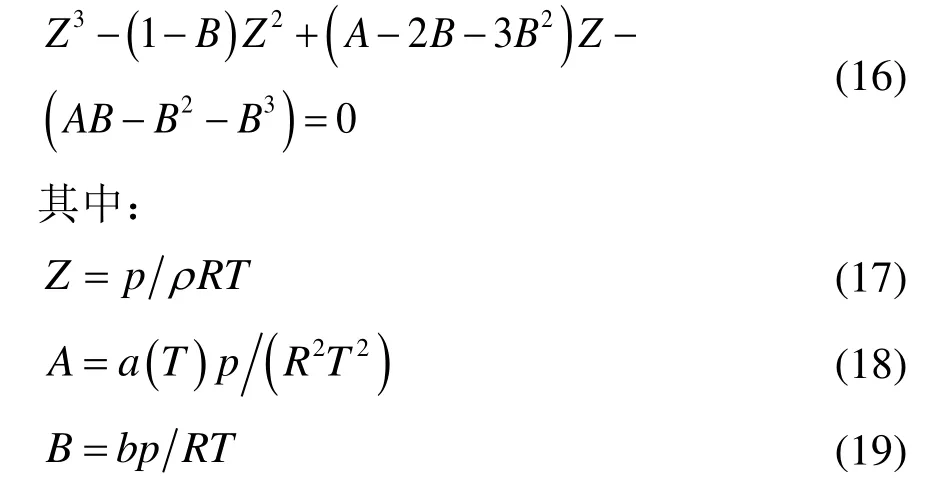

PR 方程可用压缩因子Z改写形式如下[17]:

该式适用于气相和液相,在两相区,该方程有3 个实根,其中最大的一个为气相压缩因子,最小的一个为液相压缩因子。由PR 方程导出的混合物中组分i的逸度系数Фi表达式:

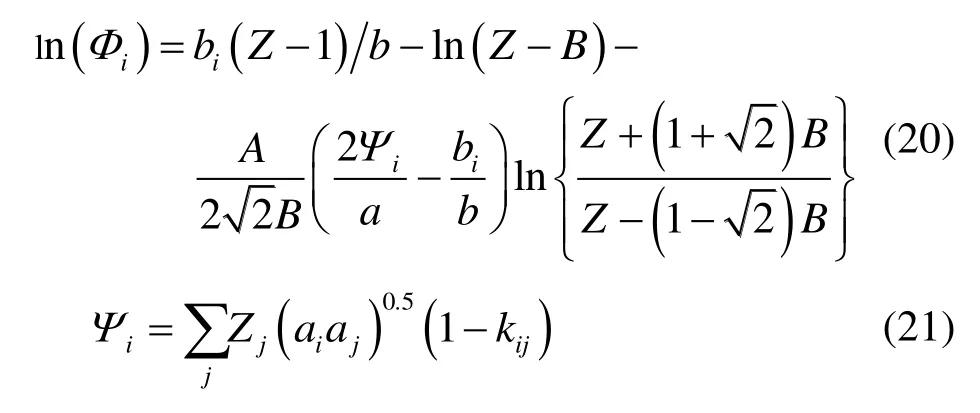

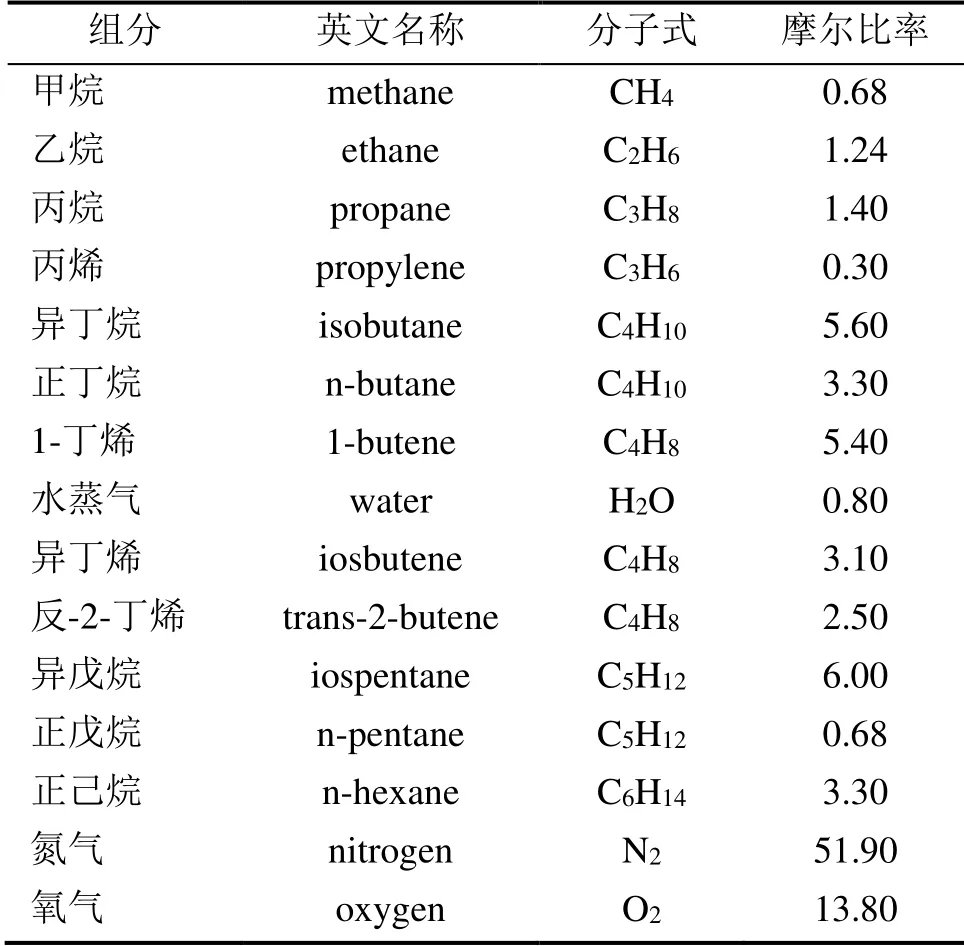

1.4 迭代求解

假设L=e=0.5 且xi=yi=zi,由各组分的摩尔分数zi、系统压力p和温度T,计算出和进一步得到气液平衡常数Ki。

由计算得到的Ki和L,计算得到新的液相摩尔分数xi和气相摩尔分数yi。

1.5 计算结果分析

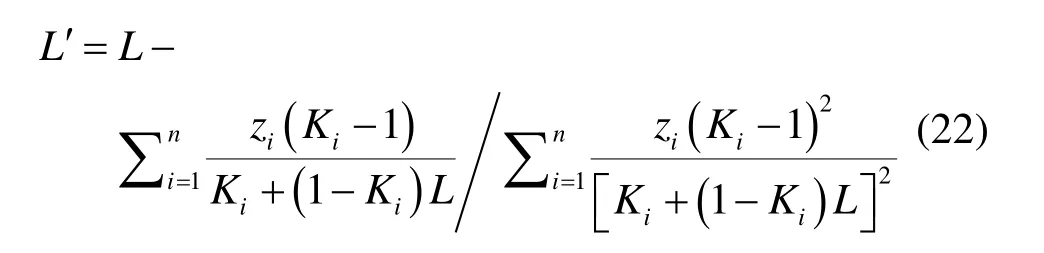

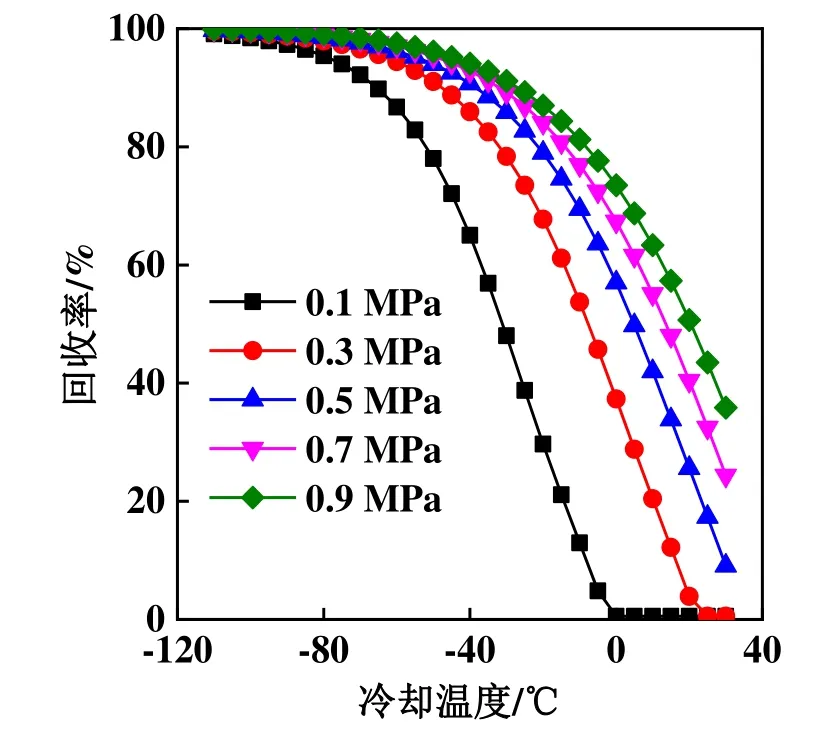

用Matlab 对典型油气样品(表1)的冷凝特性进行编程计算,结果如图1 和图2所示。

表1 油气组成及各组分参数

图1 不同压力下尾气浓度随冷却温度的变化

由图1 和图2 可知,常压(0.1 MPa)下,在-110 ℃时,油气回收率达到最大值99%,非甲烷烃排放浓度达到最低值12.0 g/m3,尾气中大部分为难以冷凝的C2H6。我国在油气回收方面的标准是非甲烷烃回收率在95%以上,排放浓度在25 g/m3以下,根据计算结果发现,油气排放浓度对冷却温度的要求比回收率对冷却温度的要求更苛刻,常压下,要达到回收率的要求,冷却温度至少为-80 ℃(95.4%);而要满足排放浓度的要求,冷却温度至少为-100 ℃(21.1 g/m3),因此能满足排放浓度要求的冷却温度一定能满足回收率要求。

图2 不同压力下回收率随冷却温度的变化

油气组分的露点温度随着压力的增加而升高,因此在保证安全时,适当提高油气的压力可以有效降低排放浓度对冷却温度的要求。在0.5 MPa 工况下,-80 ℃的冷却温度可满足排放浓度的要求,此时尾气浓度为19.7 g/m3;在0.7 MPa 工况下,-75 ℃的冷却温度即可满足排放浓度要求,此时尾气浓度为19.9 g/m3,回收率达98.5%。此外,系统压力对回收系统回收率及尾气浓度的影响幅度随着压力的升高而减弱。即压力的大幅提升并不会带来回收效果的明显优化。因此,系统最佳压力设置与温度设置仍需进一步研究。

2 流程提出

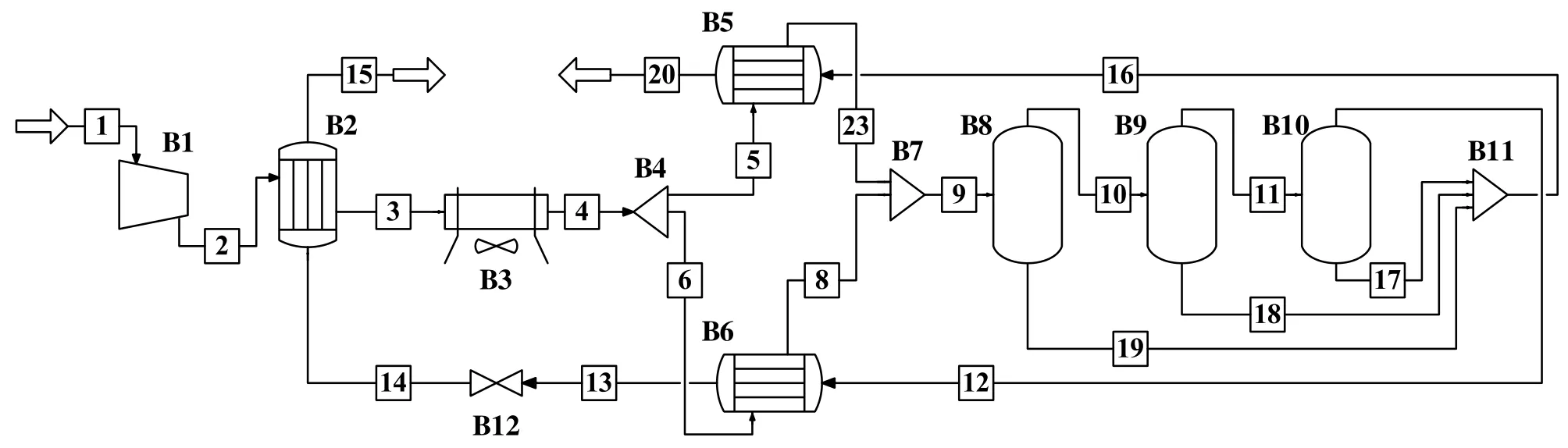

基于对已有研究不足之处的考虑,本文提出了一种新型增压多级冷凝的油气回收方法,该系统采用空气压缩机对油气增压,使用风冷换热器和三级复叠式制冷系统提供每级冷却油气所需冷量,并采用两个并联的换热器分别对收集液和尾气进行余冷回收,系统流程如图3所示。

由图3 可知,来自贮气罐的油气混合物经空压机压缩至一定的压力后进入换热器1,与将要排放的尾气换热降温,然后进入风冷换热器内被冷却至40 ℃,之后被分为两路,一路与来自冷却分离器3的低温尾气在换热器2 内换热降温,另一路与来自冷却分离器1、冷却分离器2 和冷却分离器3 的收集液在换热器3 内换热降温,降温后的两路油气合并进入多级排列的冷却分离器,每经过一级冷却分离器后油气均被分离成液态油和温度更低的油气,从上一级冷却分离器分离得到的油气进入下一级冷却分离器进一步冷却分离,经过多级冷却分离后得到的液态油混合后进入换热器3 换热升温,之后进入储液罐存储;从冷却分离器3 出来的尾气先进入换热器2 换热升温,再节流至常压与来自空压机的油气在换热器1 内换热升温,从换热器1 出来的高温尾气被排入大气。

图3 增压多级冷凝法油气回收工艺流程

本文提出的系统采用单级压缩结合双级复叠制冷循环分别提供初冷、中冷和深冷温度,制冷剂分别选择R134a、R404a 和R508a。其初冷循环和中冷循环公用风冷冷凝器,初冷循环为中冷循环提供过冷温度,中冷循环为深冷循环提供冷凝温度。

3 系统仿真

为了确定合适的温度、压力设置,采用大型化工流程模拟软件Aspen Plus 对系统进行建模研究[19]该软件适合精确地计算油气这种成分复杂的混合气体的冷凝过程[20]。对图(1)建模时,压缩机采用Compressor 模块,风冷换热器采用Cooler 模块,换热器采用Heat-exchanger 模块,冷却分离器采用Flash 2 模块,物性方法选择Peng-Robinson 方程,系统仿真流程如图4所示。

图4 增压多级冷凝法油气回收系统仿真

模拟时,设定油气初始状态为30 ℃,0.1 MPa,300 m3/h,增压范围为0.5~0.7 MPa,空气压缩机等熵效率0.72,初冷、中冷和深冷温度分别为4、-30和-85 ℃,以排放浓度低于20 g/m3为回收系统的最低标准,得到各级冷却分离器的冷负荷;制冷剂分别为R134a、R404a 和R508a,按图(1)的制冷流程计算其COP,得到各级制冷压缩机功耗,模拟计算结果汇总在表2 和表3 中。

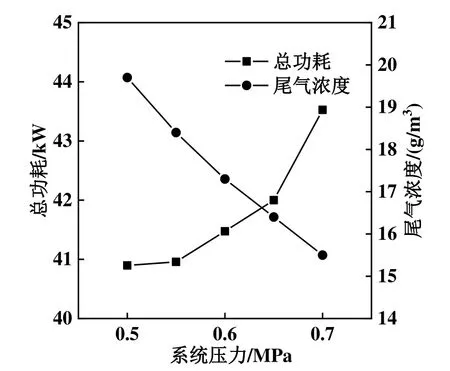

由表2 可知,从冷负荷的角度而言,随着压力的不断上升,油气从空气压缩机中出来时的温度越来越高,因此风冷换热器中承担的冷却油气的这部分负荷不断增加;由气体的压焓曲线可知,油气压力越高,汽化潜热值越小,因此冷却分离器1、冷却分离器2 和冷却分离器3 所承担的冷却油气的负荷不断下降,即制冷系统的制冷量不断减少,因此风冷换热器中承担的冷凝制冷剂的这部分负荷不断减少。因此风冷换热器所承担的总负荷变化不大,略为下降,在这5 种工况下,可选用同一型号的风冷换热设备。由表3 可知,随着压力的上升,空气压缩机的功耗必定增加,但由于制冷系统的制冷量不断减少,因此压缩机1、压缩机2 和压缩机3 的功耗都不断下降,在不考虑风冷换热器风机的电功耗的前提下,系统总电功耗有所上升。回收系统总功耗、尾气浓度与系统压力的关系见图5。

图5 总功耗、尾气浓度随系统压力的变化

表2 各个换热器负荷

表3 各个压缩机功耗及总功耗

设置冷却分离器1 是为了去除油气中的大部分水蒸气,以缓解后面的中冷分离器和深冷分离器内的结霜情况,4 ℃下除水效率与压力的关系如图6所示。由图6 可知,油气压力较低时(低于0.5 MPa),除水效率受油气压力的影响非常明显。压力低于0.12 MPa 时(常压),除水率低于15%,压力增加到0.17 MPa 时,除水率增长至40%,压力增加到0.4 MPa 时,除水率达到77%;而压力大于0.6 MPa以后,除水率受压力影响的幅度逐渐降低。由图5可知压力较高时(高于0.7 MPa),继续增加压力会导致总功耗急剧上升。因此,综合考虑总能耗与除水率的影响,设置增压压力在0.6~0.65 MPa 是较为合理的,此时风冷换热器负荷最低、除水率较高且系统总功耗增加不多。

图6 冷却分离器1 的除水率随压力的变化

4 结论

本文分析了油气的冷凝特性,研究了压力和温度对油气冷凝回收效率的影响,针对已有的研究中存在的问题,提出了一套增压多级法油气冷凝回收系统,对提出的回收系统进行建模仿真,并对制冷系统进行了设计计算,得出如下结论:

1)油气排放浓度对冷却温度的要求比回收率对冷却温度的要求更苛刻;常压下油气冷凝回收要满足国家排放浓度的要求,系统的冷却温度需达到-100 ℃以下,而增压冷凝工艺可以显著降低系统对冷却温度的苛刻要求,增压至0.5~0.7 MPa 后所需的冷却温度比常压下约高20 ℃;

2)对回收系统的仿真结果显示随着压力的提升,风冷换热器的负荷变化不大,各级制冷系统的冷负荷有所下降,总功耗增加的幅度越来越大;随着压力的上升,除水率受压力影响的幅度越来越小。综合考虑各因素的影响,将增压压力设计为0.6~0.65 MPa 较为合适。