纯电动汽车生命周期碳排放影响因素的研究

2021-10-30刘爽赵涛杨会亮杨文谦

刘爽,赵涛,杨会亮,杨文谦

长城汽车股份有限公司技术中心 河北保定 071002

在清洁交通领域,电动汽车被认为是内燃机汽车最有希望的替代品。由于尾气排放为零,电动汽车有助于消除局部污染,这在人口过多的城市地区尤为重要。然而,这并不意味着电动汽车根本没有环境负担[1,2]。李彬[3]借助生命周期评价(Life cycle assessment,LCA)方法,建立电动汽车全生命周期模型,研究发现,HEV、PHEV、EV消耗的汽油比例分别降低了27.4%、43.4%和94.9%,但是煤炭消耗分别增加了15.7%、155.0%和293.9%,碳排放量依旧很高。陈行[4]认为当前我国以火力发电为主的能源结构背景下,电动汽车行驶过程中使用电力替代燃油,实质上是将碳排放由消费端转移到了生产端。电动汽车的使用阶段消耗的电力主要来自现有电网[5],而我国火力发电是最重要的发电方式,发电阶段是主要的碳排放过程,对全球变暖潜势有很大影响。电力的使用会贯穿电动汽车整个生命周期过程,能源生产和使用过程是全球污染较为严重的过程之一,这也是不可忽视的隐含碳足迹[6]。

汽车的主要金属材料是钢、铝、铁和铜等,金属的原材料开采及生产制造过程中会产生大量的碳排放,对全球变暖潜势有很大影响。刘凯辉[7]等通过对比亚迪E6纯电动汽车进行原材料获取、制造、运输、使用和回收五个阶段的全生命周期评价,并对钢、铝和铜的回收率进行敏感性分析研究发现,铜的回收率对纯电动汽车生命周期矿产资源的消耗影响最为敏感。周博雅[8]考察钢铁、铝、铜、铅、镍和钴六类金属材料,研究发现,铝、碳酸锂和石墨等材料周期结果中产生高的化石消耗和高的碳排放,金属材料再生过程相比于原生过程能耗降低60%~90%。

本文从LCA角度出发,以某自主品牌的A0级纯电动汽车(Baterry electric vehicle,BEV,该款电动汽车标识为A0 BEV)为研究对象,运用GaBi 9.5软件建模分析其生命周期过程中的碳排放情况,精确计算了电动汽车生命周期每个阶段的碳排放量,并在关键碳排放阶段进行敏感性分析,进而提出更加有效的低碳改进措施,以打造绿色环保型纯电动汽车。

整车生命周期碳排放核算

研究对象为某自主品牌的A0级纯电动汽车,功能单元定义为生命周期行驶里程150 000km,其主要性能参数见表1,整车的主要材料分布情况见表2。

表1 A0 BEV主要性能参数

表2 A0 BEV主要材料分布情况

本研究依据全生命周期评价方法,使用GaBi 9.5软件进行原材料生产、零部件制造、整车装配、使用阶段和报废回收等阶段的碳排放值核算,运用CML 2001评价方法开展该自主品牌车企的A0 BEV以上各个阶段的全球变暖潜势评估。A0 BEV全生命周期排放的CO2当量为33305.62 kg CO2e,对全球变暖潜力的最大负面影响主要发生在使用阶段,其次是生产阶段(包括原材料生产和零部件制造阶段、整车装配阶段)。图1所示为不同生产阶段产生的碳排放量的比重,可以看出,使用阶段、原材料生产和零部件制造阶段对全球变暖潜势影响的贡献值分别为51.59%和46.02%。

图1 不同生产阶段产生的碳排放量的比重

使用阶段敏感因素分析

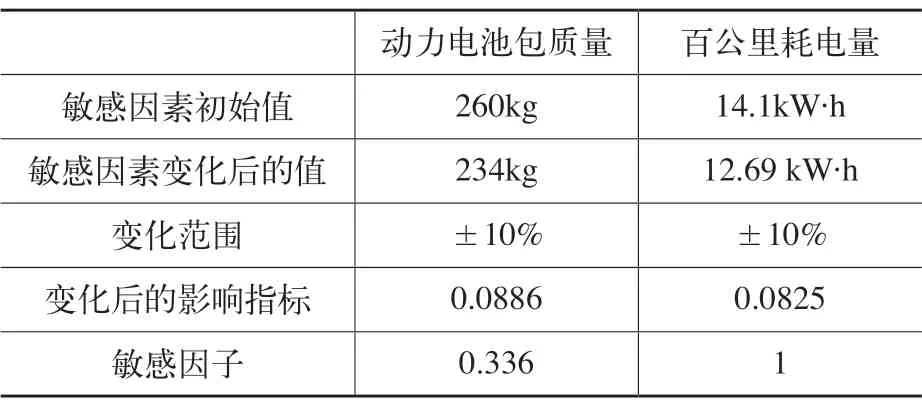

A0 BEV整车生命周期过程中,对全球变暖潜势的影响主要发生在使用阶段,占整车生命周期内全球变暖潜势影响的51.59%。使用阶段消耗了大量的能源和资源,该阶段的碳排放主要取决于电的使用量,而电的使用量与百公里耗电量、动力电池包的质量/区域电网的发电方式和充电模式等紧密相关[9,10],因此本文选取动力电池包的质量、百公里耗电量进行敏感性分析,分析、测算其对全球变暖潜势影响程度和敏感性程度,影响因素小幅度变化能导致全球变暖潜势的较大变化,则判断该因素对全球变暖潜势能影响大。设敏感性因素的变化范围为±10%,两种敏感性因素的变化对全球变暖潜势的影响见表3。

表3 基于敏感性因素变化的全球变暖影响分析

图2所示为基于敏感性因素变化的全球变暖潜势影响图。分析可知,百公里耗电量对全球变暖潜势影响最为敏感,敏感因子为1,动力电池包的质量对全球变暖潜势的影响则相对较小,敏感因子为0.336。这主要是由于汽车使用过程中消耗的电力主要是由火力发电产生的,火力发电过程中会消耗大量煤炭资源,排放大量温室气体,进而对全球变暖潜势影响较大。因此,要想降低使用阶段的敏感性,应该优化电网结构,注重绿色发电模式,例如:加大力度实施水力发电、风力发电和光伏发电等,可以有效减少发电过程中产生的温室气体。其次,在保证动力电池包性能的前提下,对其结构进行优化设计、先进的制造工艺或选用新型材料,达到轻量化设计的目的,以降低整车碳排放量。

图2 基于使用阶段敏感性因素变化的全球变暖潜势影响

钢材和铝材的截止率对全球变暖潜势的影响

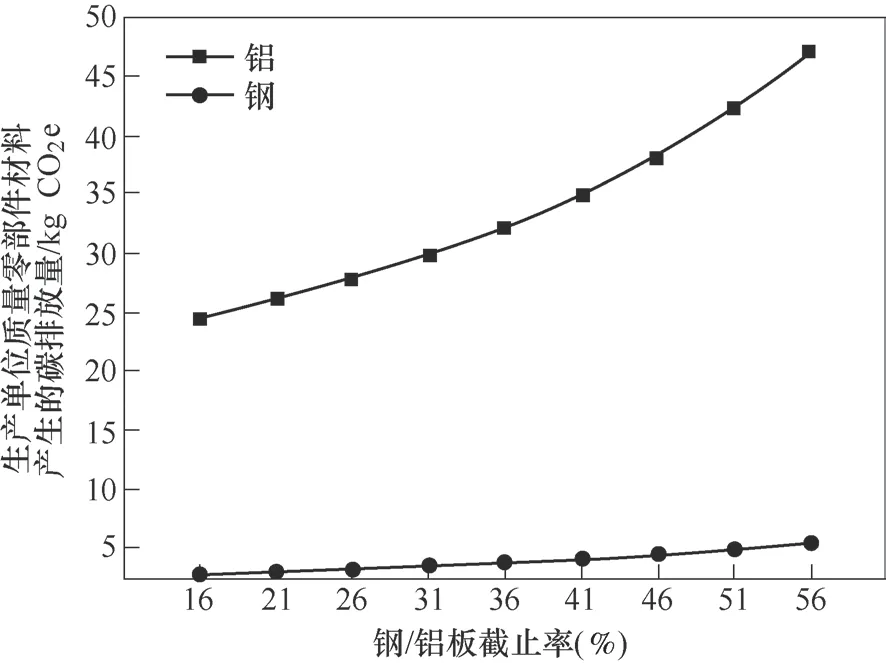

由表2可知,纯电动汽车的主要材料是钢和铝,分别占整车质量的46.2%和13.3%,同时单位质量的铝的碳排放量比钢高85%~90%。钢材和铝材的截止率是影响整车生命周期内碳排放量的一个关键因素,截止率越低利用率越高,切割或冲压同等数量的钢/铝零部件使用的钢/铝板数量越少,产生的碳排放量越少。图3所示为生产单位质量钢/铝零部件材料产生的碳排放量与截止率的关系。由图可以看出,钢/铝板截止率越高,生产单位质量钢/铝零部件材料产生的碳排放量越高。其中截止率越大,生产单位质量铝零部件材料产生的碳排放量增长的越快,呈快速增长趋势。生产单位质量钢零部件材料产生的碳排放量呈平缓增长趋势。

图3 生产单位质量钢/铝零部件材料产生的碳排放量与截止率的关系

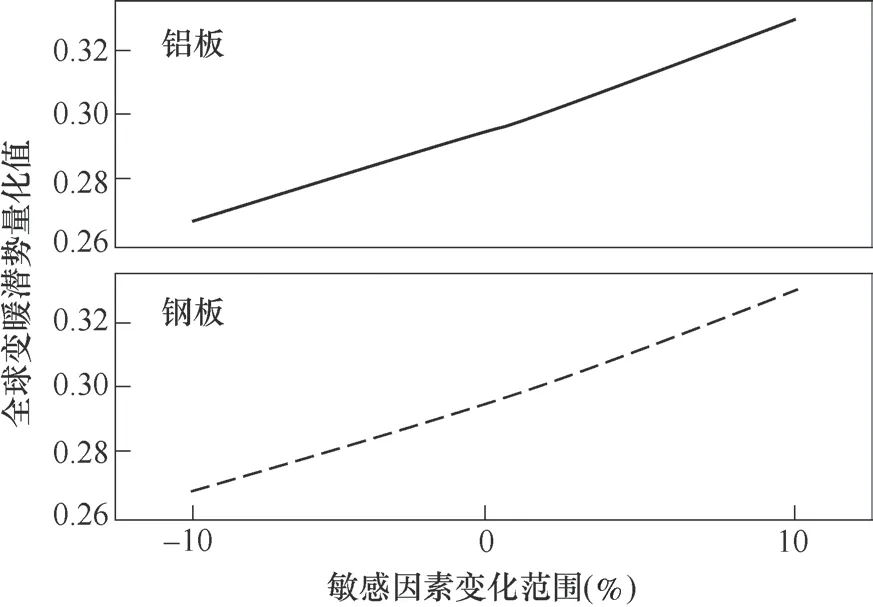

图4所示是基于钢/铝板截止率敏感性因素变化的全球变暖潜势影响图,对钢/铝板截止率进行敏感性分析,设敏感性因素的变化范围为±10%。分析可知,纯电动汽车生命周期过程中铝板的截止率和钢板的截止率对全球变暖潜势的影响敏感度基本一致,说明铝板的截止率和钢板的截止率产生相同程度的变化时,对全球变暖潜势的影响是一样的。但是,随着钢/铝板的截止率增加,敏感因子的值越来越大,说明全球变暖潜势对截止率的变化越敏感。因此,可以提高钢/铝板的利用率,降低钢/铝板的截止率来达到降低碳排量。例如,改变切割工艺,改进下料工艺,减少工艺余量和利用余料等等。

图4 基于敏感性因素变化的全球变暖潜势影响

铝材的生产因素对全球变暖潜势的影响

原材料生产和零部件制造阶段对全球变暖潜势的影响是仅次于使用阶段,研究发现在原材料制造过程中,铝的生产过程及使用情况对全球变暖潜势的影响很大。例如,铝材的生产过程中加入一定比例的二次铝,生产相同质量的二次铝的碳排放量比一次铝的碳排放量低90%左右;又比如使用水力发电产生的电力进行铝材的生产制造(以下称为“水电铝”),比生产相同质量的铝使用火力发电生产制造铝材(以下称为“火电铝”)产生的碳排放量低70%~80%。因此,接下来将研究纯电动汽车原材料制造过程中铝的生产过程对全球变暖潜势的具体影响。

根据生产经验,国内生产的二次铝质量水平有待提高,整车制造企业使用的铝材中二次铝比例暂时不能超过20%,否则会影响汽车的使用性能。因此,设置铝板中二次铝的质量占比为5%、10%、15%和20%,研究不同二次铝比例下生产铝板产生的碳排放量。由表2知A0 BEV铝的质量为201kg。

在我国目前主要的发电方式是燃煤为主的火力发电,利用火力发电生产加工铝材,该过程会排放大量的温室气体(CO2、CO、CH4和NOx等),使用清洁能源替代火电,该过程的碳排放量会大大降低。表4是材料比例分配情况。

表4 不同生产分配比例生产铝相应碳排放量

图5所示是不同生产分配比例生产铝产生的碳排放量。由图可知,随着二次铝或水电铝的分配比例的增大,产生的碳排放量越来越少,且呈直线下降趋势。其中水电/火电铝随着水电铝比例的增大,直线下降趋势更明显,碳排放量降低的更快。图6所示是基于敏感性因素变化的全球变暖潜势影响图,一次二次铝分配比例的敏感因素与水电火电分配比例的敏感因子均为负值,说明随着二次铝和水电铝比例的增大与全球变暖潜势影响呈负相关。同时,一次/二次铝分配比例的敏感因子的绝对值大于水电火电分配比例的,因此一次二次铝分配比例对全球变暖潜势影响更大。这主要是因为整车制造过程中,生产相同质量的二次铝的碳排放量比一次铝的碳排放量低90%左右,降低一次铝的使用量增加二次铝的使用比例对降低生产阶段的碳排放值有着直接影响。由此可见,在保证整车性能的前提下,重视对二次材料的利用是降低碳排放的有力措施,其次加大对绿色清洁能源的使用也可有效降低碳排放值。

图5 不同生产分配比例生产铝材产生的碳排放量

图6 基于敏感性因素变化的全球变暖潜势影响

结语

运用全球增温潜势(GWP)分析方法对某自主品牌的A0 BEV进行生命周期碳排放评估,精确计算了电动汽车生命周期每个阶段的碳排放量,并在关键碳排放阶段进行敏感性分析。结果表明,使用阶段碳排放量最高,其次是生产阶段,两者占比达97.6%,使用阶段的百公里耗电量敏感因子为1,大于动力电池包的质量的敏感性0.336;对整车主要材料钢板和铝板的截止率进行研究,生产单位质量铝零部件材料产生的碳排放量增长趋势远大于钢材,但是相同的截止率时GWP对钢板和铝板敏感程度一致;研究铝的生产过程对GWP的影响发现,随着二次铝或水电铝的分配比例的增大,碳排放量越来越少,同时一次/二次铝分配比例的敏感因子的绝对值0.864大于水电/火电铝分配比例的敏感因子绝对值0.756。

基于以上研究,我们应该寻找汽车产品生命周期内有效降低碳排放的途径,以进一步降低纯电动汽车全生命周期内的碳排放。例如,生产阶段使用清洁能源,如水电、风电等替代火电,使用清洁能源可能会引起成本上升,可综合考虑降低碳排放与成本的影响;提高零部件中二次金属材料的应用比例;使用生物基等可再生原材料生产塑料;提高塑料零部件中回收塑料的应用比例;提高电极材料中二次镍、钴等的应用比例;提高材料回收循环使用比例,以及更清洁的拆卸、粉碎、焚烧技术等。