电动汽车车门声学包优化解决路径研究

2021-10-29杨靖,林奇

杨 靖 ,林 奇

(1.滁州职业技术学院 机械与汽车工程学院;2.安徽永鑫汽车制造装备有限公司,安徽 滁州 239000)

0 引言

电动汽车作为新能源汽车重要类型,其发展规模已经出现赶超燃油汽车的趋势。由于电动汽车的驱动动力来源于电动机,在运行过程中产生的噪音明显小于燃油汽车中的发动机,如果按照传统的燃油车隔音方式设计,驾驶员及乘客会明显感受到电动汽车在噪音控制方面的优越性。但是电动汽车的续航能力受限于动力电池,要达到提高续航能力的目的,除了提高电池性能外,还需要减少车辆自重耗电,进行轻量化设计优化。而轻量化设计通常从结构优化、轻量化材料应用、先进生产工艺着手[1]。为了平衡电动汽车各结构部件声学性能和轻量化的矛盾,就需要在原有电动汽车结构隔音设计基础上适当进行减重优化,利用轻量化替代材料和优化隔音材料覆盖位置和面积的方法,达到改善的目的。

本研究主要针对某自主品牌电动汽车车门进行声学包优化设计。声学包是控制车内高频噪声的有效措施,将不同吸、隔声材料进行最优组合,不仅可获得良好的声学性能,还能实现材料的轻量化[2]。目前国内的一些汽车厂商以及科研院校从不同的角度对声学包优化进行了研究。唐中华等[1]从汽车驾驶员头部声压影响分析着手,提出了多目标遗传算法对声学包材料厚度优化。陆彬[2]改进制造工艺,采用激光拼焊板、辊压工艺、烘烤硬化钢等方式,达到制造轻量化的目的。刘秀影等[3]针对电动汽车整车声源和车内VTS指标分解,提出了将隔音材料由“重层+软层”改变成“软层+软层”的优化方法。这些研究一部分在制造中得到了验证,取得了明显的优化效果。但是,目前大多数研究都是针对整车,当某些电动汽车局部构造发生变化时,仿真结果就会出现偏差。

基于上述分析,对一款电动汽车在换代车型的车门部分进行设计优化。在考虑电动汽车运行特点、驾驶员侧车门和后备车门结构特点情况下,利用能量统计分析(Statistical Energy Analysis,SEA)方法,结合仿真分析与试验验证,从材料的成本应用、隔音材料覆盖面积和位置等角度优化设计方案,从实用层面上达到减重与隔音性能平衡的目的。本文的分析结果可为电动汽车车门部分的设计提供参考。

1 SEA车门模型的建立

SEA方法是通过能量传递分析稳态声振系统,分析各声振子系统间的耦合关系以及能量流在子系统间传递的过程。由于其计算有效频段与声学包作用频段重合度较高,因此适用于声学包优化分析[4]。

从能量传递角度来看,车门模型单个子系统参数用模态密度和内损耗因子来表达,模态密度是子系统吸收和存储能量能力的参数,内损耗因子是子系统自身对能量衰减强弱的参数,两者的平衡方程可转化为分析子系统的动力学指标。在此原理基础上,为了便于分析车门声学包优化方法,可将车门子系统分为板件结构子系统和声腔子系统两部分,然后建立车门的SEA模型。板件结构子系统划分时,玻璃用平板单元,车门钣金用曲面板单元建模。声腔子系统考虑声源激励特点,建立车门内腔子系统。

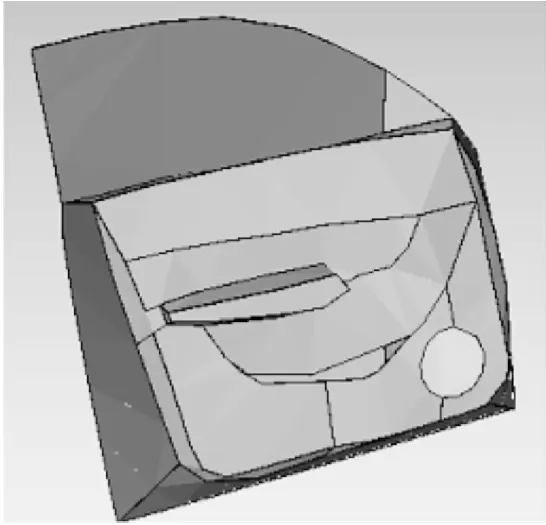

图1 车门总成SEA系统声包模型图

在子系统之间的连接耦合关系中,部件间可以简化为通过点、线、面传递能量,在针对车门的声学包优化分析中暂时忽略车门与车身之间的连接,因为在产品后期设计中会通过NVH(Noise,Vibration&Harshness)常用仿真软件完成子系统自动连接处理。

通过车门子系统模型的物理参数设置,将车门玻璃按照非夹层玻璃材料、厚度4 mm,车门钣金按照1 mm钢板设置。在车门板件结构子系统与车门声腔子系统基础上形成SEA模型并覆盖饰板及吸声材料,如图1所示。

在对车门子系统物理参数模态密度和内损耗因子解析后,模型建立的效果满足仿真条件。根据实际工作条件需要,在模型上设置门锁、落水孔等泄漏部位,可以使仿真结果更加准确。

2 车门声学包性能分析

由于电动汽车电动机与燃油汽车发动机的工作方式不同,因此它们的外部激励条件有不同的特征。声学包分析是以声激励作为主要主体,电动机运行状态中产生噪音以高频为主,而车门受到电动机噪音传导影响较小,但高频噪音改善需求高于燃油汽车。驾驶舱内受到风噪和胎噪影响明显,车门隔音结构设计及吸声材料选用对改善噪音有明显作用。

2.1 吸音材料性能分析

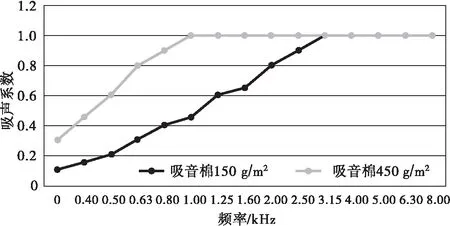

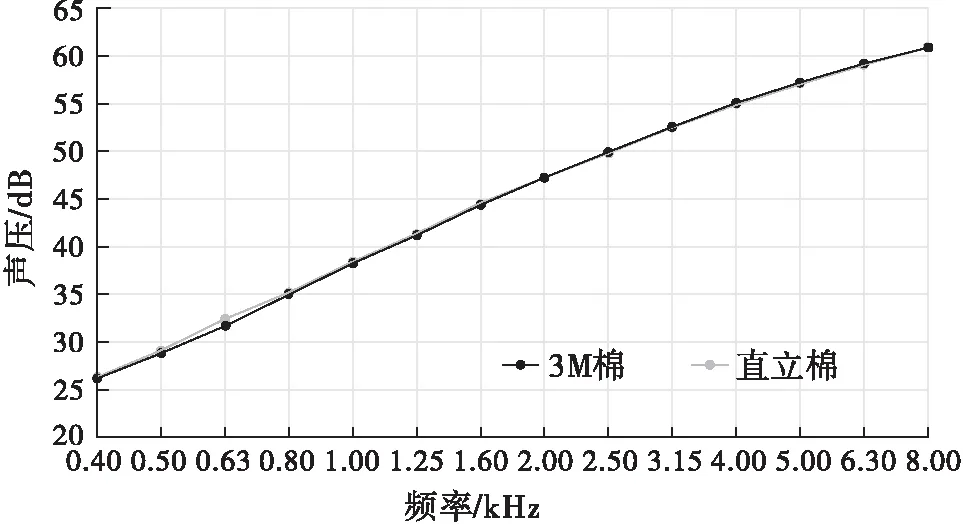

图2 吸音棉吸音性能对比图

车门声学包性能主要体现在材料样件的吸声系数和隔音性能上。吸声系数以0和1为极限,0表示材料无吸声能力,1则表示材料可以实现全吸声。通常在车门中设置吸声材料为吸音棉,吸音棉的吸音性能如图2所示。

测试分别选取150 g/m2和450 g/m2两种不同密度的吸音棉比较,首先从吸声系数角度分析,两种吸音棉均有良好的吸音性能,在中低频段(<3000 Hz)条件下,450 g/m2吸音棉的吸声性能要好于150 g/m2,但是在3000 Hz以上,吸声性能基本相同。

电动汽车相对于燃油汽车而言,噪音主要以中高频(3000~8000 Hz)为主。考虑到吸声系数与材料流阻性能的关系,电动汽车在行驶中,风压从车门泄漏处产生噪音,不同密度的吸音棉流阻性能不同。450 g/m2吸音棉密度大则增加流阻,不利于消除风压带来的噪音;相反,150 g/m2吸音棉密度小,流阻小,有利于减弱风压带来的噪音。因此,150 g/m2吸音棉更适用于电动汽车车门。从重量角度分析,传统燃油车和早期电动汽车的车门通常采用吸音棉整面覆盖的隔音结构,这样的结构下,150 g/m2比450 g/m2吸音棉的重量明显更轻,更有利于轻量化设计。

2.2 隔音性能分析

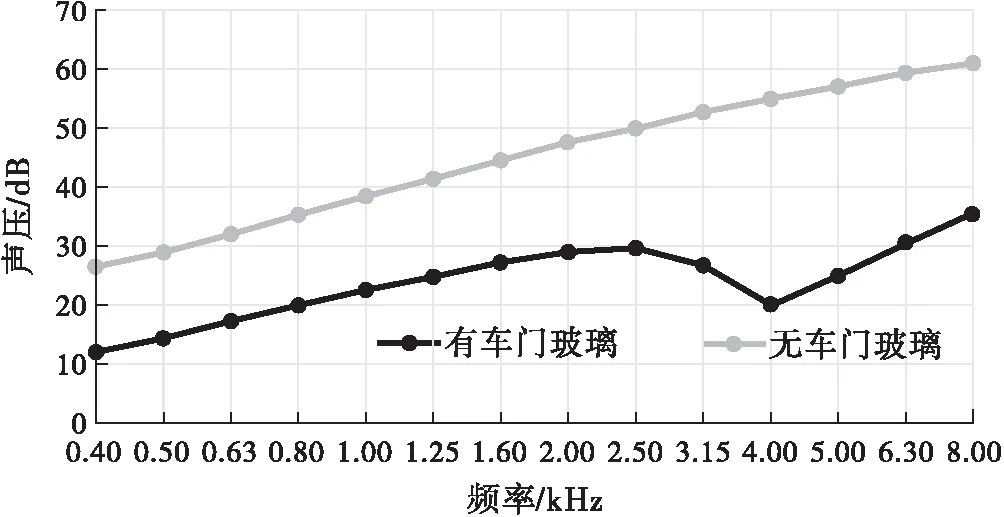

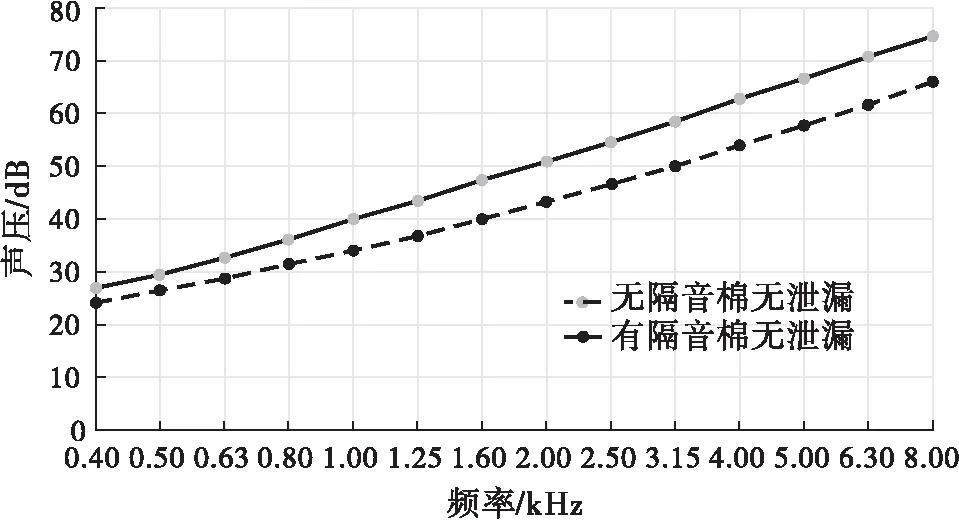

隔音性能分析是在隔音棉隔音结构分析基础上,将车窗玻璃以及车门工艺泄漏处作为参考因素,根据分析结果找出优化方案。针对车门部分,评价隔音性能的方法采用传递损失法(sound transmission loss,STL),利用声强测试系统,将车门玻璃对车门隔音性能的影响、吸音棉覆盖面积对车门隔音性能的影响以及泄漏处对隔音性能的影响等方面作为测试分析目标,结合降本需求,找到解决方法。实际测试中,在混响室中设置不同声压级噪声,车门放于半消声室,通过安装车门玻璃测试,记录数据形成图3;通过封闭泄漏孔安装隔音棉测试,记录数据形成图4;通过更换不同品牌隔音棉测试,记录数据形成图5;通过改变隔音棉覆盖面积测试,记录数据形成图6。

图3 有无车门玻璃隔音性能对比

图4 无泄漏状态有无隔音棉性能对比

2.2.1 车门玻璃的影响

车门在封闭泄漏处(主要是门锁、扬声器及落水孔等部位)的情况下,对有车门玻璃和无车门玻璃分别进行了隔音测试,如图3所示。从隔音效果看,有玻璃状态比无玻璃状态声压高出10 dB左右,特别是中高频4000 Hz后,车门玻璃隔音有明显变化,证明车门玻璃在整个总成隔音性能中,处于薄弱环节。由于玻璃的材料属性及厂商的标准化生产需求,在优化方案中暂时排除车门玻璃因素。

由图4可知,将车门泄漏处封闭,在有隔音棉无泄漏情况下,隔音效果明显,有、无隔音棉的隔音差距在中高频区域升高至9 dB。在确定隔音棉的效果后,基于降本需求,对比3M棉和直立棉隔音性能,见图5。由图5可知,两者隔音性能无明显差距,说明可以用直立棉代替3M棉。

图5 两种隔音棉隔音性能对比

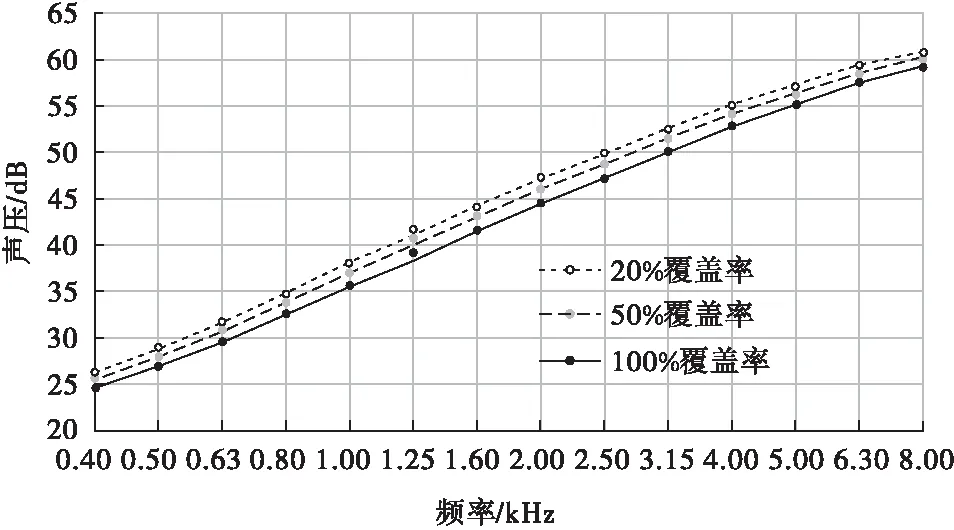

图6 不同隔音棉覆盖率的隔音性能对比

降本方案考虑从改变隔音棉覆盖面积进行测试,对比隔音棉100%覆盖率、50%覆盖率和20%覆盖率的隔音性能,如图6所示。因为噪音可能从车门泄漏处对内部造成影响,所以打开泄漏处,从图中看出,3种覆盖率对于隔音量的影响比较接近,特别是100%覆盖率和50%覆盖率在中高频区域相差约1 dB,相对于车门玻璃的影响几乎可以忽略,因此隔音棉可以在减少一半的基础上达到隔音的目的。而覆盖率为20%时,隔音棉在车门隔音的贡献量较大,且成本对比50%覆盖率情况下降不明显,所以作为备选方案。

2.2.2 泄漏处对隔音的影响

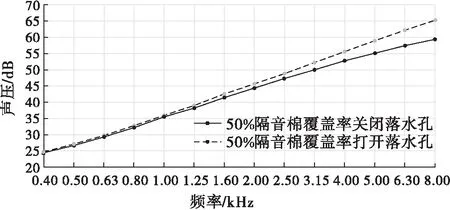

在车门泄漏处隔音性能测试中,首先封闭门锁处泄漏,因为实际运行状态下门锁位置没有泄漏点。重点考虑车门下部落水孔的影响。如图7所示,在隔音棉50%覆盖率的情况下,测试结果在中高频有5 dB差距且处于提升状态,落水孔泄漏明显对隔音影响较大。因此,可在落水孔处加装单向阀装置,在保证排水通畅的前提下,改善隔音效果。

3 改进方案实施

图7 开闭落水孔的隔音性能对比

本文对车门包括后备门进行了分析,后备门的分析过程和结果与车门基本一致,这里不另做阐述。根据整个分析过程,150 g/m2和450 g/m2吸音棉的吸声性能在中低频区有差别,在中高频区差别不明显,但是在车门存在泄漏的情况下,受到流阻系数的影响和降低成本的考虑,适合选用中高频吸声性能更好、成本更低的150 g/m2吸音棉。

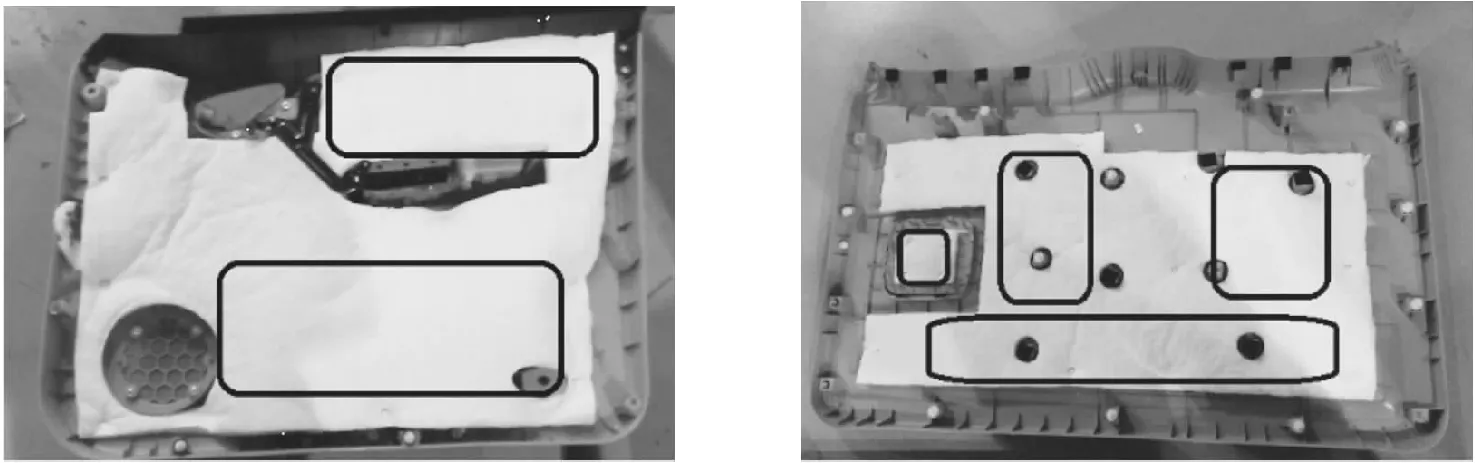

隔音分析中发现,车门玻璃在高频区对隔音性能起明显的副作用,但是按照玻璃选用标准和材料本身属性,这一项暂时无法改善,因此忽略。隔音棉可以提高隔音性能,但是直立棉和3M棉隔音性能无明显差别,而直立棉的成本为3M棉的75%,因此可以用直立棉取代3M棉。从隔音棉覆盖面积影响隔音性能的情况看,100%覆盖率与50%覆盖率的隔音性能十分接近,与20%覆盖率的隔音性能有一些差距,所以可以将隔音棉覆盖率调整为50%,如果对于成本控制要求更高,也可以将20%覆盖率作为备选方案,但并不建议。隔音棉具体安装位置如图8所示,左图为驾驶侧车门,右图为后备门,两种车门上黑色范围区域是覆盖率50%的隔音棉布局形态。

图8 车门声学包优化图

在泄漏孔影响隔音性能的测试中,门锁、扬声器孔以及线束孔均可能对隔音性能造成影响,因此在这些结构装配时,要注意加强密封工艺处理。而车门落水孔对于隔音性能影响最明显,为了达到堵漏改善隔音的效果并且保证排水正常,可以采用安装单向阀的方案。

4 结语

电动汽车的声学包设计优化通常需要考虑在满足使用性能的基础上兼顾成本开发。由于电动汽车与燃油汽车驱动装置的不同工作原理,产生不同的激励传导方式,因此电动汽车着重在中高频噪音范围研究,这与燃油汽车有着较大的区别。针对车门声包材料和结构属性,通过仿真结果制定优化方案,在实际应用中可以起到显著的改善效果。