电石渣浆乙炔回收工艺介绍及对比

2021-10-28武娟娟

张 亮,武娟娟

(陕西金泰氯碱神木化工有限公司,陕西 米脂718100)

1 乙炔回收工艺

电石渣浆乙炔回收原理:根据乙炔气的溶解度随温度升高,压力降低而减小的原理(亨利定律),对乙炔发生器溢流出的电石渣浆进行脱除乙炔气处理,并将脱析出的乙炔气安全输往乙炔气柜和将已脱除乙炔气的电石渣浆送往渣浆高位槽。

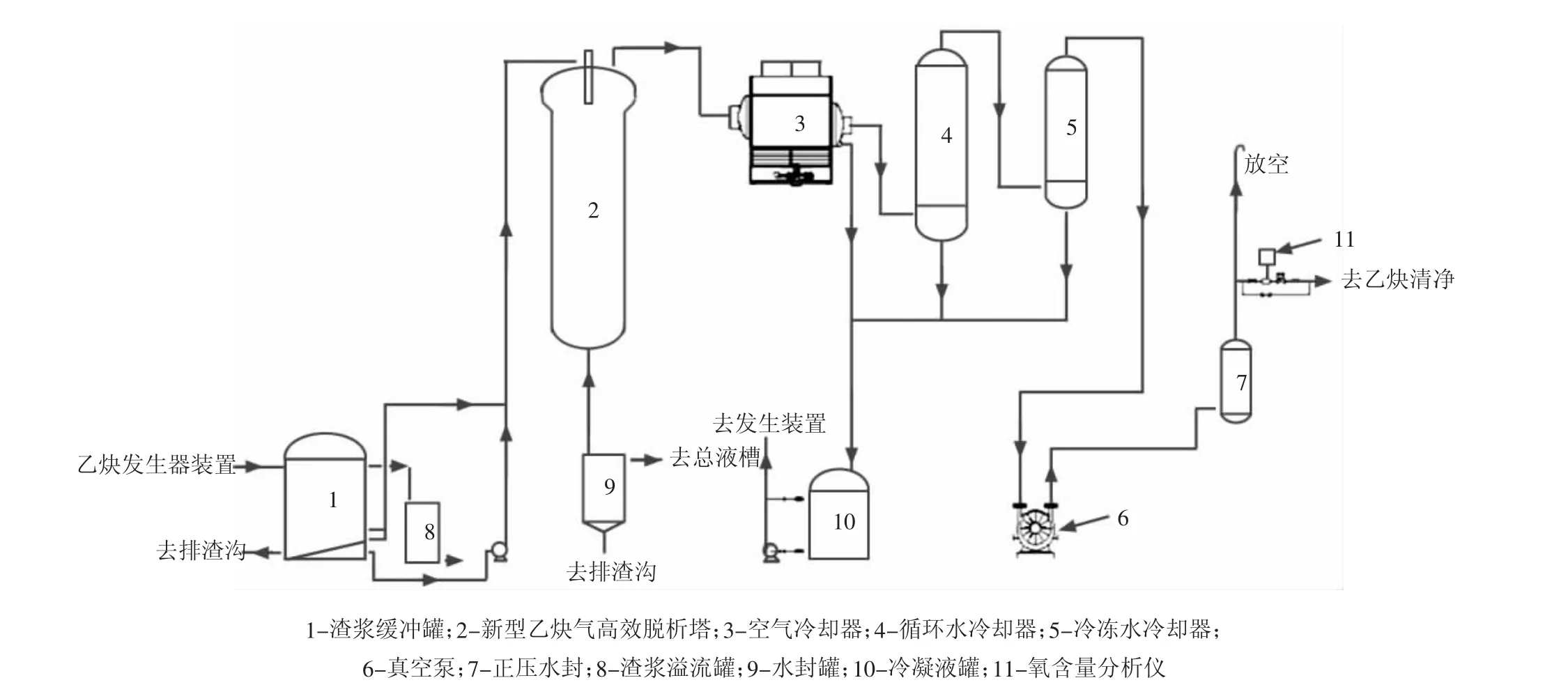

渣浆溢流管道将乙炔发生器产生的电石渣浆,靠位差自流进入浆料缓冲罐储存,缓冲罐液位达指标液位后通过安装在罐侧的浆料泵向脱析器提供浆料。脱吸器内的电石渣浆在乙炔水环真空泵抽吸产生的负压作用下进行乙炔气脱析,控制脱析器的压力-80~-50 kPa。溶解在电石渣浆中的乙炔气通过闪蒸从电石渣浆中挥发出来。与此同时,部分水在真空条件下气化,含饱和水蒸气的乙炔气经由乙炔回收塔顶部排出,温度约为75℃;经乙炔空冷器冷却到40℃左右,再进入列管式冷却器利用循环水进一步冷却脱水,冷凝脱水后的乙炔经水环式真空泵送入气水分离器,一部分进入样气冷却器,冷却后进入氧含量在线分析仪进行氧含量实时监测。含氧体积分数>1%时,乙炔从放空程控阀经阻火器排空;含氧体积分数≤1%时,乙炔经回收程控阀进入乙炔缓冲罐,通过流量计计量后,送往乙炔总管进入清净塔。解析后的渣浆从脱析器底部流到安全槽,再通过渣浆输送泵输送至浓缩池进一步处理进行沉降分离。乙炔回收工艺流程简图见图1。

图1 乙炔回收工艺流程简图

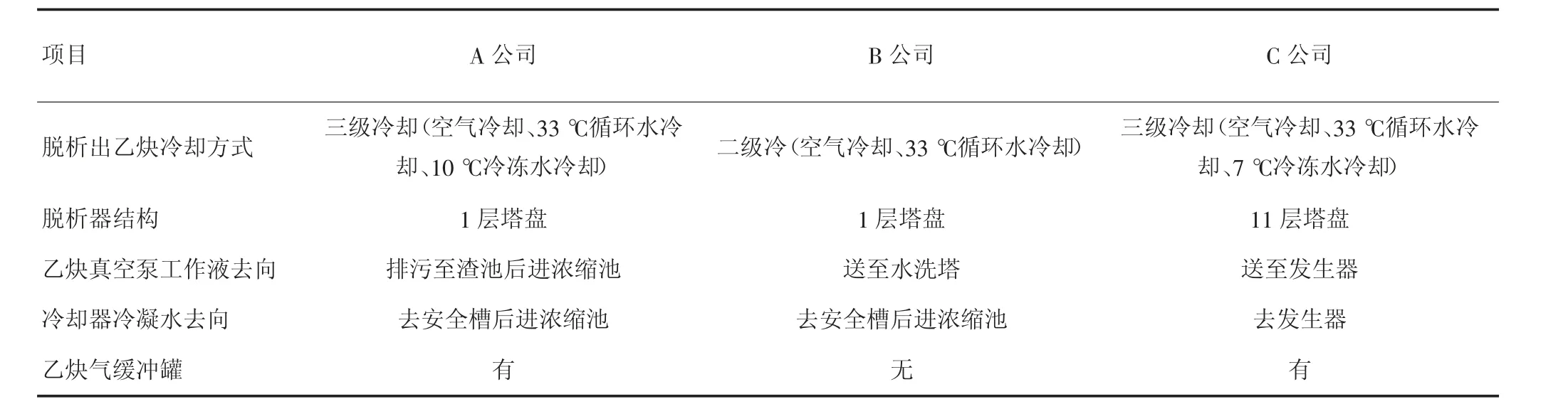

2 三种工艺路线的差异(见表1)

表1 三种工艺路线差异

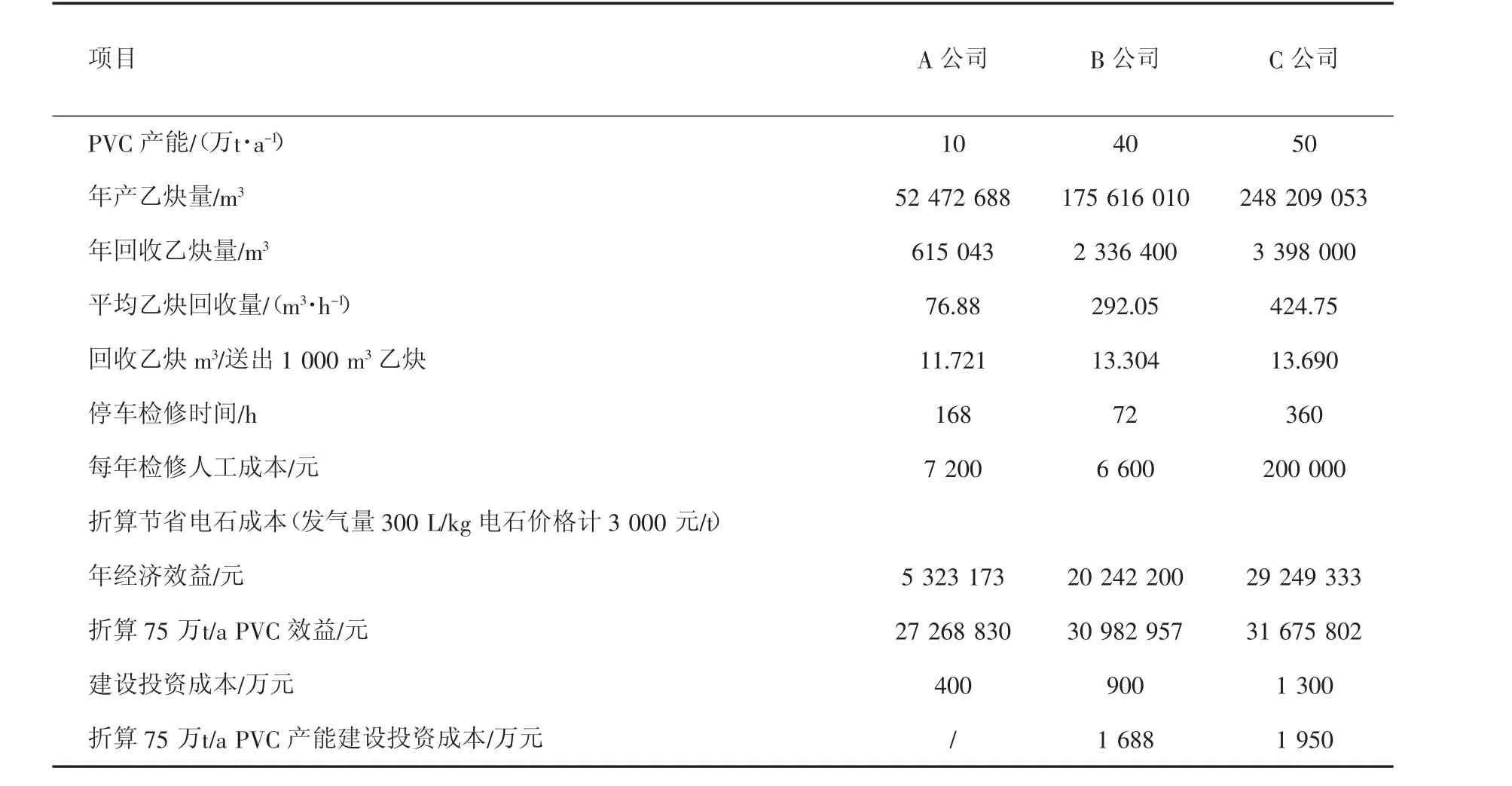

3 各技术方案经济效益分析

因各企业发生器温度、电石粒径分布、电石反应完全程度、脱析器真空度等略有差异,精准计算乙炔回收率难度较大,但根据各企业乙炔平均产量和渣浆乙炔气回收量可进行三种技术路线经济性评估,结果见表2。

表2 三种技术路线经济性评估

4 各技术方案运行情况对比

(1)三种工艺路线基本相同,其核心技术和工艺差别在于脱析器内部构造及脱析器结垢情况。

C公司脱析器内部有11层塔盘,塔盘层数多,因此渣浆在脱析器内停留时间长,更有利于乙炔从渣浆中解析出来回收利用。但塔盘数量增加的同时导致塔盘之间间距小,脱析器塔盘易结垢堵塞,脱析器在运行期间阻力迅速增加,系统真空度降低,在装置运行一段时间后乙炔回收量迅速下降,故需要每运行约2个月进行停车清垢。C公司塔盘布置间距小,内部空间狭小,人员难以进入设备直接进行清垢,故需外委专业队伍利用专业高压清洗设备进行清垢。A公司、B公司脱析器均为1层塔盘,且塔盘与脱析器筒体间距大,塔盘不易堵塞,清洗频次低,费用低。

(2)缓冲罐设置必要性

缓冲罐可以使乙炔气体进行缓冲,乙炔气中夹带的部分水雾会在缓冲罐中沉降后延放净管线排出,降低乙炔气中的含水量,减少乙炔输送管道中冷凝水量。当送出乙炔温度能够保证低于35℃时乙炔夹带水雾较少,可以不设置缓冲罐。各企业可以根据乙炔气冷却方式进行选择。

(3)乙炔冷却方式比较

选用三级冷却方式,乙炔温度控制较高,气体夹带的水雾和渣浆量多,进乙炔真空泵后真空泵泵壳、汽水分离器换热器结垢速度快,同时送出乙炔气含水量大,乙炔气送出管线冷凝水量增加,易引起乙炔流量波动和气水混流。三级冷却过程需消耗7℃冷却水,能耗相对较高。各企业可以根据当地气候及乙炔管道内气体流速确定乙炔气冷却方式,建议使用三级冷却方式。

(4)乙炔冷凝水及乙炔真空泵工作液排放去向

以10万t/a PVC生产线为例,冷凝水及工作液外排量约3 m3/h,温度约35℃,外排约浪费乙炔量1.03 m3/h,折合电石27 t/a。

5 工艺方案选择建议

C公司经济效益高于B公司69.3万t/a,但其脱析器检修频次较高,检修期间需外委专业清洗队伍进行,且检修工作量较大,外委检修费用高,装置运行稳定性差(每年停车进行脱析器及渣浆缓冲罐清垢五六次)。乙炔回收装置停车检修将影响乙炔装置生产负荷,且乙炔回收装置停车易引发渣浆外溢事件,故不建议使用C公司工艺路线。

B公司技术与A公司技术方案相近,设备内部结构类似,装置运行稳定性均较好(每年停车进行脱析器清垢一二次)。B公司工艺回收效益比A公司工艺高出约371.4万元/a,故不建议使用A公司工艺。