南海超高温高压气田开发钻完井技术可行性评估与关键技术研究*

2021-10-28谢仁军袁俊亮张兴全武治强

谢仁军 吴 怡 袁俊亮 张兴全 武治强 何 松 邱 浩

(中海油研究总院有限责任公司 北京 100028)

中国南海莺琼盆地属于新生代大型走滑盆地,位于印澳-欧亚-太平洋三大板块交界处[1-2],发育区范围近20 000 km2,油气资源丰富。自1984年,CHEVRON、ARCO、BP等石油公司在20年的时间内先后实施了15口高温高压井的勘探作业,受限于当时的设备和技术条件,大多数探井未实现地质目标[3-5]。20世纪90年代开始,中国海油依托国家“863”计划等重点科研项目,围绕高温高压勘探开发(地层温度>150 ℃,地层压力系数超过1.8),突破四大关键技术瓶颈,创新研发多源多机制压力精确预测及控制、多级屏障井筒安全保障、多因素多节点测试、高温高压优质高效作业等技术并实现工业化应用[6]。

随着中浅层勘探程度不断提高,以及国家“四深”战略在深海、深地领域的推动部署,超高温高压领域已成为未来南海莺琼盆地勘探的重点。进入超高温高压领域(地层温度>177 ℃,地层压力系数超过2.1),海洋钻完井技术面临更加苛刻的地质环境和世界级的工程难题[7]。本文以南海莺琼盆地L气田为例,从地质及工程挑战入手,阐述了压力窗口预测、薄弱层预判、关键套管下深、控压钻井适用性、主动提高承压能力、防腐与高密度无固相完井液协同、完井工具等技术对策研究,以期为未来深层/超深层油气勘探开发提供超高温高压钻完井技术参考。

1 超高温高压气层钻完井技术挑战

莺琼盆地L气田所在海域平均水深90 m,储层埋深3 900~4 300 m,地层自上而下分别为乐东组、莺歌海组、黄流组、梅山组。其中黄流组一段为“高温+高压+窄压力窗口”状态,地层温度达到180 ℃,压力系数达到1.8;黄流组二段为“超高温+超高压+极窄压力窗口”状态,温度最高达到214 ℃,压力系数最高达到2.31,原始安全密度窗口0.1 g/cm3左右。部分储层CO2含量最高达71%,部分层位含H2S等剧毒性气体。钻完井技术挑战具体表现如下[8-11]:

1)压力窗口极窄。该因素是制约超高温高压钻完井的关键问题,主要发生在目的层段,该层段孔隙压力陡然抬升,但破裂压力基本持平,因此安全密度窗口在数十米的深度范围内从0.4 g/cm3突然收窄至0.1 g/cm3。探井作业过程中“上漏下涌”,开发井受井斜增大的影响,风险变化规律更加复杂。

2)地质卡层误差大。受地震资料精度及传统技术条件限制,部分探井由于薄弱层识别及卡层不准,关键的φ244.5mm套管下入深度不合适,造成复杂事故而未完全实现地质目的,能否精准卡层直接关系到开发井钻井的成败。

3)钻井液性能要求高。性能控制方面,井底钻井液承受93 MPa压力和200 ℃温度,压缩与热胀效应叠加,井底钻井液与地面状态差异较大。储层保护方面,含固相钻井液受高温影响发生膨润土胶凝,易形成厚滤饼;以甲酸铯为代表的无固相高密度钻完井液价格昂贵且需提前锁定资源。

4)固井质量难以保障。固井工艺方面,与直井相比,开发井套管居中更难,水泥环厚度难以保证。水泥浆性能方面,由于高密度钻井液与固井冲洗液、隔离液、水泥浆的流变性/密度更加相似,滤饼清除效果不佳,顶替效率面临较大压力。此外,窄窗口井段容易造成水泥浆漏失。

5)完井工具温压等级要求苛刻。目前国际上钻井服务商能提供耐温204 ℃、耐压103 MPa的完井工具,包括井下安全阀、生产封隔器及悬挂封隔器等,但超高温高压目的层已接近完井工具性能极限,甚至突破极限。因此完井密封件、电子元器件的寿命和稳定性问题仍然突出。

6)开发井钻完井成本极高。由于储层温度压力所限,防腐选材等级高;窄窗口井段需动员控压钻井设备;耐高温定向和随钻工具较常规工具价格上浮40%以上;另外,长期生产封隔液体系需采用高密度无固相工作液,可能须采用甲酸铯体系。综合各方面,超高温高压开发井钻完井成本可达到常规高温高压开发井的1.5~2.0倍。

2 钻完井技术可行性评估思路

基于超高温高压探井作业实况、业界技术水平、现有工具装备能力等,从钻井可行性和完井与采气可行性两方面开展了钻完井可行性评估。

在钻井可行性方面:

1)钻井极限能力。基于超高温高压井壁稳定分析模型,计算安全压力窗口随井斜角的变化规律,评估在控压钻井条件下,开发井的水平位移极限,为确定平台控制半径和井型提供依据。

2)井身结构可行性。在水平位移极限内,预测开发井安全压力窗口,并基于高精度地震剖面拓频处理等手段预判薄弱层。在此基础上设计优化井身结构,细化φ244.5 mm套管下深对目的层压力窗口的影响,确定最佳井身结构。

3)控压钻井可行性。根据井身结构与压力窗口优化结果,细化控压钻井方案,明确钻井液密度范围,评估井口回压和控压区间是否在设备能力范围内,并对拟采用的钻完井机具进行控压钻井改造的可行性论证,确定改造方案。

4)钻井液性能评估。通过高温高密度钻井液性能评价实验,评估目标钻井液能否满足开发井需求。在原始压力窗口钻井可行的基础上,通过室内承压能力实验,评估提高地层承压能力的幅度,为实际作业增加安全保障。

5)固井可行性。通过室内实验,评估固井水泥浆体系的抗高温性、防气窜性、抗腐蚀性、防漏堵漏能力;通过论证控压固井可行性解决超高温极窄压力窗口尾管固井工艺问题;针对气水层封隔难题,评估管外封隔器(ECP)固井适用性,并考虑个性化定制耐高温管外封隔器。

在完井与采气可行性方面:

1)完井工具能力。调研全球现有完井工具的耐温耐压等级,评估工具稀缺程度和可获得性,确定开发方案后提前锁定关键资源。

2)防腐管材与高温高密度无固相完井液协同考虑。基于地层温压条件和射孔工艺,将完井液与防腐管材进行一体化考虑,通过室内防腐实验与完井液评估试验,在保障安全的前提下,优选最具经济性的完井液与防腐管材策略。

3 关键技术分析

3.1 开发井安全压力窗口预测

L气田地层孔隙压力的纵横向分布规律极为复杂,在同一套地层中,水平方向距离100余米的2口探井孔隙压力表现存在较大差异;在垂直方向上,储层附近数十米范围内的压力系数由1.85左右迅速上升至2.30。因此,开发井安全压力窗口的准确预测至关重要[12],在密度窗口宽度仅0.1 g/cm3的目的层钻井,预测误差不允许超过0.02 g/cm3,精度需达99%。

孔隙压力纵向分布规律研究过程中,利用多源多机制异常压力预测方法(式(1)),考虑了深部地层生烃作用、板块构造运动挤压、流体充注等他源因素的影响,建立孔隙压力剖面,如图1所示。

图1 超高温高压开发井安全压力窗口

pp=pI+σf-σa

(1)

式(1)中:pp为孔隙压力,MPa;pl为自源成因压力,MPa;σf为卸载起点有效应力,MPa;σa为卸载终点有效应力,MPa。

由图1可以看出,超高温高压地层孔隙压力呈阶梯状上升,尤其在目的层附近数十米范围内压力增加幅度达到0.45 g/cm3,最终达到2.28~2.30 g/cm3。破裂压力方面,随垂深增加破裂压力提升缓慢,目的层附近不再显著增加,最终趋近于2.38~2.40 g/cm3。

横向分布规律研究基于Petreol软件圈定目标气组,输入古河道及断层等边界条件,采用Sequential Gaussian方法对孔隙压力进行插值分析,结果如图2所示,红色区域表示压力系数更高,黄色区域表示压力系数更低。模拟结果与实钻规律相同,L气田孔隙压力的横向非均质显著,西北水道的压力系数略低于东北水道,整个构造范围内压力不低于2.25 g/cm3。为降低井控风险,无论靶点位置如何,在开发井设计中都以本井区内出现的最高压力系数作为设计基础。

图2 超高温高压气田地层压力横向分布规律

3.2 薄弱层预判与随钻前视

薄弱层预判方面:对漏失层岩性特征进行分析,发现漏失点集中分布在性质不纯的砂岩层,随着杂质含量增加漏失程度也逐渐加剧。地球物理响应上,地层波阻抗居于9 050~12 300 g/(cm2·s),存在漏失风险,过高和过低都不易漏失。捕捉到易漏层地质特点后,对原始地震资料进行拓频处理,提高地震资料的分辨率,再进行波阻抗反演后,导入开发井轨迹进行过路薄弱层钻前预测,调整轨迹规避高漏失风险层。

随钻前视方面:以GLASS为代表的前视工具基于随钻方位电阻率测井仪,将电磁信号从发送器发送到地层,再由接收器接收,探测未钻地层电阻率判断异常压力、断层、油水界面。其探测方向与井眼钻进方向一致,是钻井风险提示的关键工具[13]。该工具应用于L气田两口超高温高压探井作业中,成功探测到钻头前方2 m和15 m处的电阻率异常体,识别出岩性和流体的异常。

3.3 关键套管下深及井身结构优化

探井实践表明,超高温高压井关键技术套管(通常为φ244.5 mm套管)的下深至关重要,若下深过浅,则套管鞋处地层承压能力不足,φ212.7 mm井段上部难以承受高液柱压力;若下深过深,则可能提前进入高压目的层,使上层φ311.2 mm井段套管鞋处承压能力不足,发生“下涌上漏”问题。因此φ244.5 mm套管能否为超高压层钻进提供足够的压力窗口是作业成功的关键[14-16]。基于前述压力窗口预测结果,进行φ311.2 mm井段和φ212.7 mm井段窗口宽度随φ244.5 mm套管的下入深度的敏感性分析,结果如图3所示。

由图3可以看出,随着φ244.5 mm套管下入深度从3 000 m增加至4 000 m,φ311.2 mm井段的窗口宽度分2个阶段由1.0 g/cm3递减至0.4 g/cm3,再由0.4 g/cm3迅速降至0 g/cm3。φ212.7 mm井段的窗口宽度由0 g/cm3递增至0.08 g/cm3,后不再显著增加。因此推荐该开发井的φ244.5 mm套管下深在3 880 m附近,目的是在保证φ311.2 mm井段作业安全的前提下,尽量增加φ212.7 mm井段窗口宽度。综合以上分析,推荐超高温高压开发井的井身结构如图4所示。

图3 φ244.5 mm套管下深对窗口影响敏感性分析

图4 超高温高压开发井井身结构设计

3.4 控压钻井技术适用性改造

受限于超高温高压的狭窄安全窗口,以地层压力系数2.30,原始破裂压力系数2.37的开发井为例,在常规钻井方式中,若采用2.30 g/cm3的钻井液密度,受热胀效应的影响,停泵工况下井底钻井液当量密度将低于2.30 g/cm3,不足以平衡孔隙压力;循环工况下井底钻井液当量密度则可能超过2.38 g/cm3,引起井漏。不同工况下的井底压力波动幅度过大,这也是探井实施过程中气侵与漏失复杂情况交替发生的内在原因。

为降低压力波动幅度,推荐使用控压钻井技术进行超高温高压开发井窄窗口地层作业,通过地面节流管汇或回压泵施加井口回压,能在钻进—循环—停泵全过程控制井筒压力[17]:①有效控制井底压力在窄范围内波动,控压区间为0.24 MPa;②在不调整钻井液密度的情况下,快速应对井下情况变化,及时调整过/近/欠平衡状态;③采用低密度钻井液提高储层保护效果;④降低压差卡钻风险;⑤钻遇高研磨性难钻地层可提高机械钻速。

应用控压钻井需对钻井机具进行改造,控压钻井设备流程如图5所示,以某自升式钻井平台为目标,从6个方面评估设备改造的可行性:①控压系统节流管汇出口至井口钻井液返回管线;②控压节流管汇出口经钻机节流管汇至液气分离器;③钻井泵经1#立管管汇至RCD(旋转控制头)以及控压节流管汇补回压,正常循环立管处增加立压表;④计量泵至RCD补浆口;⑤RCD泄放至井口钻井液返回管线;⑥根据RCD尺寸改造伸缩筒。总体而言,对于自升式钻井平台进行控压钻井适用性改造可行。

图5 控压钻井设备流程图

3.5 主动提高地层承压能力

由于原始安全窗口狭窄,需主动提高地层承压能力。该技术首先要对天然裂缝宽度进行定量预测,根据裂缝宽度优选匹配的堵漏材料[18-19]。综合利用力学性质正算法和漏失参数反算法计算天然裂缝宽度,结合井壁成像图件,得到L气田裂缝宽度剖面如图6所示,可见L气田地层天然裂缝主要分布在450~830 μm之间。

图6 L气田地层裂缝宽度分布

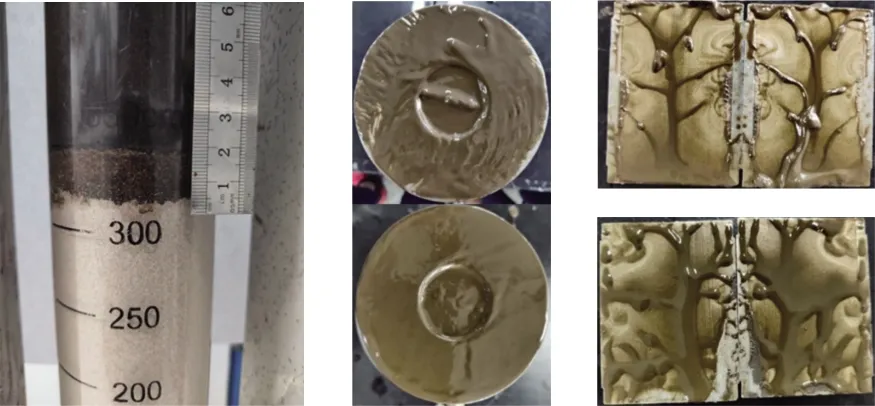

得到裂缝宽度后,通过室内钻井液性能评价实验分别评价Envirotherm水基钻井液、HPO-Drill油基钻井液的常规性能以及260 ℃环境下加入堵漏配方6%SD-SCC(单向封堵剂,20~160目)+2%SD-RGC(特制碳酸钙,40~160目)+0.1%SDHTF-1(果壳)后的提高承压能力。结果表明:HPO-Drill油基钻井液常规性能优于Envirotherm水基钻井液,加入堵漏配方后,HPO-Drill油基钻井液对500 μm裂缝的静态承压能力提高幅度5.5 MPa以上,渗透率20 mD的砂床高温高压滤失量由15 mL降低至4 mL(图7),静态提高承压能力较佳。

图7 砂床封堵实验与裂缝堵漏效果

3.6 管材防腐与高密度无固相完井液协同

根据L气田开发层位的CO2和H2S含量与分压值,基于防腐图版及室内评价试验,在使用复合盐完井液的条件下,推荐使用的油套管材质为25Cr或028镍基合金;若使用单价更昂贵的甲酸铯完井液体系,则可选择S13Cr与镍基合金的组合防腐策略即可满足防腐要求。

综合考虑2种方案优缺点及经济性,“镍基合金+复合盐完井液” 策略优于S13Cr与镍基合金组合防腐+甲酸铯完井液”,但复合盐高密度完井液体系长期稳定性存在不确定性,暂可考虑甲酸铯与组合防腐策略。

3.7 超高温高压完井工具

为稳步开发超高温高压气田,现阶段设计开发井的储层温度不超过204 ℃、压力不超过93 MPa。因此,井下安全阀、生产封隔器及悬挂封隔器等完井工具须按耐温204 ℃、耐压93 MPa条件考虑。调研BHGE、Schlumberger和Halliburton等3家专业服务公司的超高温高压完井工具,得到满足L气田耐温耐压等级要求的工具见表1。

表1 超高温高压完井服务工具表

目前全球业界整体水平下,最高耐温等级的完井工具可满足L气田完井工程要求,但在工具寿命和稳定性方面尚未经过实践检验,未来仍需针对耐温、耐压和稳定性方面进行研发和提升。

4 工程应用实例

鉴于开发难度大,钻完井技术风险高,对于L气田开发采取“整体部署、分步实施、试验先行”的策略。将前述技术可行性评估思路和主要应对措施应用于L气田开发方案编制中,结果如下:

1)钻井极限水平位移:控制开发井的水平位移不超过3.0 km,目的层内最大井斜不超过44°,在先期试验井安全作业的基础上,后期逐步拓展覆盖范围,建设潜力产能。

2)井身结构方面:开发井推荐四开井身结构,φ508 mm套管下深在垂深1 300 m附近,φ339.8 mm套管下深在垂深3 000 m附近,φ244.5 mm套管下深在垂深3 880 m附近,φ177.8 mm尾管(回接)封固目的层井段。

3)钻井与固井方式:推荐采用井底恒压式精细控压钻井与固井方式,并对拟选用的自升式钻井平台进行控压钻井与固井适用性改造。

4)钻完井液与防腐管材:钻井液推荐油基钻井液体系,防腐管材与完井液推荐“组合防腐+甲酸铯完井液”策略降低综合成本。

5)完井方式方面:推荐套管射孔完井方式和负压射孔生产联作,为后期控水采气工艺提供便利条件,最大化储层保护效果,释放单井产能。

6)采气工艺方面:根据API 6A标准,推荐满足井口温压条件的采气树,温度等级X级、压力等级103 MPa、材料防腐等级HH级。

7)数字化/智能化:总体工程方案推荐海上无人智能平台,并设计采气树远程控制方案,为后续接替开发提供桥接作用。

5 未来展望与建议

由于海上超高温高压油气勘探开发程度低,为保障国家能源安全,抢占技术高地,在超高温高压钻完井领域,建议在以下方面加强技术攻关:

1)工程地质一体化方面,在井震数据融合实现工程地质一体化目标方面加强技术攻关,在钻前和随钻阶段均需对地层压力剖面进行精准预监测,对可能钻遇的薄弱层、断层、超压层的深度信息进行精细识别。

2)定向、随钻及完井工具涉及的传感器、电子元器件、井下电源等都已接近耐温极限,而航空航天工业在耐温耐压能力方面有较深的研发基础,可参考借助航空航天产业的研发力量与经验,提高井下工具的耐温耐压性能。

3)低成本高密度完井液技术,目前的甲酸铯完井液费用占总成本的比例过高,低成本高密度无固相完井液体系研发迫在眉睫,未来需在油田化学的基础性研究和实验方面加大投入。

4)控压钻井快速响应方面,目前的控压钻井在控制压力波动幅度方面已取得一定成果,但地层压力复杂多变,及时迅速的测量-反馈-调控井底压力是未来重点突破方向。

5)超高温极窄压力窗口固井方面,需针对高井斜、窄间隙尾管控压固井工艺开展技术研究与实践,同时针对高含腐蚀性流体环境进一步加强耐超高温防腐自修复水泥浆体系研发,重视因固井质量不佳造成的井筒完整性问题。

6 结论

1)针对超高温高压地层特点及工程挑战,提出了开发井安全压力窗口预测、薄弱层预判与随钻前视技术、关键套管下深及井身结构优化、控压钻井技术适用性、主动提高地层承压能力、管材防腐与高密度无固相完井液协同、超高温高压完井工具等7项针对性技术对策,形成了海上首个超高温高压气田L开发钻完井技术方案。

2)随着勘探领域向深水、深层迈进,未来超高温高压环境可能成为深层油气勘探开发面临的常态,温度200 ℃以上,压力系数2.30以上,安全窗口狭窄等地质条件无法规避,应进一步重点聚焦井震融合工程地质一体化、新制剂/新材料、完井密封件、电子元器件等技术瓶颈,借助学科交叉融合,注重原始创新,加强基础性研究,形成整体技术突破,实现超高温高压油气自主安全高效开发。