基于多材质复合管柱的裸眼井壁支撑工艺及应用

2021-10-28邓宽海林元华

黄 亮,邓宽海 ,王 森,付 豪,林元华

1.中国石化碳酸盐岩缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 830011;2.中国石化西北油田分公司,新疆 乌鲁木齐 830011;

3.油气藏地质及开发工程国家重点实验室·西南石油大学,四川 成都610500

引言

为充分利用老井眼开发油藏剩余油,通常采用预制开窗和磨铣套管开窗两种侧钻技术实施,但预制开窗侧钻技术存在井口方位控制困难,尤其是深井/超深井,而磨铣钢套管开窗侧钻技术存在磨铣耗时长乃至开窗失败[1-4]。此外,传统钢套管的腐蚀和摩阻问题也非常突出。为此,许多学者针对深井/超深井,提出了基于铝合金、钛合金的多材质复合管柱设计理念[2],并对复合套管柱力学性能及腐蚀性能开展了诸多研究。

2011 年,Basovich 等[3]开展了LOT178×14-1953Т1 和LOT178×1 铝合金套管浮重、钩载、抗内压、抗外挤、螺纹接头抗拉及耐腐蚀强度测试及评价,结果表明,其力学性能及耐腐蚀性能均满足相关标准(NACE TM 0177 和GOST632-80);与常规钢套管相比,铝合金管柱的浮重、摩擦力和钩载都有明显降低;研究成果指导LOT178×14-1953Т1 铝合金管柱在Bayadinskoye 含硫油气井成功应用。

2015 年,Butler 等[4]提出了基于铝合金套管接头的开窗侧钻技术(ACE 技术),并开展了铝合金接头的室内铣削性能、腐蚀性能、耐磨强度评价,给出了ACE 技术的设计、制造及现场双侧钻和三侧钻的应用方法及开窗侧钻时主要监控参数(钻压、扭矩、钻速、转速及排量);该技术成果已在科尼斯顿的6 口井的9 根套管(95/8′′ACE 接头)开窗得到成功应用,侧钻深度均超过2 000 m。

Gelfgat、Furati 和Bensmina 等[5-8]也相继开展了铝合金复合管柱的力学性能测试研究,主要包括铝合金管抗挤强度、抗内压强度、腐蚀性能、应力-应变分析、振动分析。2017 年,在铝合金套管及钻杆技术的启迪下,Christian 等[9]基于铝合金的低密度、高强度及高强度-重量比3 大优点,提出了悬挂铝合金套管柱技术,即在生产套管柱底部采用几百英尺的铝合金套管代替钢套管,主要用于降低扭矩、摩阻且更容易控制狗腿和微弯曲。针对铝合金套管柱,Christian 等[9]设计出了一种特殊螺纹接头,并采用室内实验开展了特殊螺纹接头抗扭强度、铝合金本体抗挤强度及其表面纳米涂层耐腐蚀性能评价,结果表明,特殊螺纹接头抗扭强度、本体抗挤强度及耐蚀性能均达到服役工况要求;当测深大于3 500 m 时,降扭减摩效果更明显。

2018 年,Mahmoud 等[10]采用碳钢套管、铝合金套管和钛合金套管开展了复合套管柱与水泥环之间的结合强度测试,主要包括剪切结合强度和液压结合强度,研究结果表明,具有涂层的铝合金管柱与水泥环之间具有更优异的剪切结合强度,而无涂层的铝合金管柱因水泥浆固化腐蚀导致结合强度较低。

综上可知,国外学者针对铝合金复合套管柱力学性能及腐蚀性能开展了诸多研究,其研究成果在部分浅井得到成功应用,但缺乏基于多材质复合管柱的超深水平井裸眼井壁支撑工艺研究,如多材质复合管柱设计及下入性分析。为了经济、高效开发顺北区块油藏剩余油,必须对已完钻超深裸眼水平井进行侧钻。然而,该区块已完钻井多为超深裸眼水平井(井深>7 000 m),为了实现超深裸眼水平井的安全、经济、快速侧钻,必须先下入含易钻管的复合管柱对裸眼井壁进行有效支撑,再对易钻管进行快速钻磨,形成侧钻窗口,最后实现侧钻。但是,由于超深裸眼水平井井眼曲率较大,管柱在弯曲段、水平段摩阻增加,管柱在下入过程中会与井壁大面积接触,增加了管柱与井壁间的接触压力,并且由于管柱自重的影响,使得管柱在下入过程中受到较大摩擦阻力,从而导致基于多材质复合管柱的超深水平井裸眼井壁支撑及复合管柱下入可行性成为困扰侧钻井的一大难题。为解决管柱顺利下入井内的问题,国内外许多学者对其力学问题已做了大量研究工作[11-15],并一致认为,对管柱摩擦阻力及其与井眼相容性的分析计算,是保证管柱顺利下入井内的关键。目前,国内外关于摩阻计算的力学模型分为两大类:一类为柔杆模型,另一类为刚杆模型[16-18]。尽管国内外学者在这方面做了大量工作,但能直接应用并指导现场的较少。

为此,针对传统磨铣钢套管开窗侧钻技术存在下入摩阻大、磨铣耗时长乃至开窗失败的问题以及西北油田已完钻超深裸眼水平井井况,提出了基于“铝合金+碳钢”的多材质复合管柱组合及设计方法,开展了基于多材质复合管柱的超深水平井裸眼井壁支撑及复合管柱下入性研究,形成了一套超深水平井裸眼井壁支撑工艺技术,可实现已完钻超深裸眼水平井复合管柱安全下入、裸眼井壁有效支撑、易钻管快速钻磨,并得到良好的侧钻窗口,该工艺技术已在中国石化西北油田分公司顺北区块得到成功应用。

1 基于多材质复合管的超深水平井裸眼井壁支撑管柱组合及设计

利用已完钻超深裸眼水平井进行开窗侧钻,可经济和高效开发油藏剩余油,而实现已完钻超深裸眼水平井的安全、快速侧钻需解决以下技术难题:(1)超深水平井裸眼井壁的有效支撑;(2)支撑管柱的快速钻磨并形成良好的侧钻窗口;(3)支撑管柱下入的可行性及安全性。为解决上述技术难题,本文提出了基于“铝合金+碳钢”多材质复合管柱的超深水平井裸眼井壁支撑方法,并给出了基于“铝合金+碳钢”的多材质复合管柱组合及设计方法,具体如下。

1.1 顺北典型超深水平井裸眼井壁支撑管柱组合

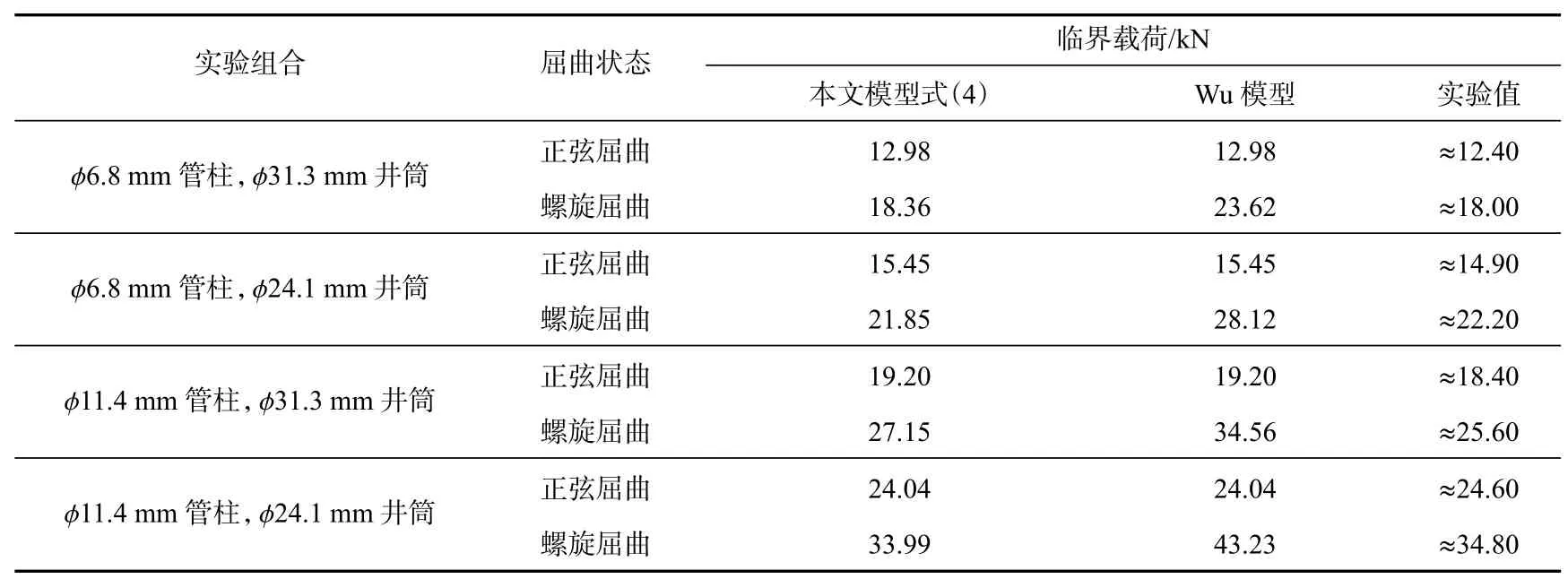

截至目前,顺北区块采用衬管完井工艺的井共11口,其中7 口井采用了多材质复合管柱(普通碳钢管+易钻铝合金管),分别为顺北X1 井、X2 井、X3 井、X4 井、X5 井、X6 井,典型井复合管串设计如表1所示,主要施工工艺:采用钻柱将易钻管送入到裸眼层段,对目标层位进行有效支撑,再采用钻头对易钻管进行磨铣,从而实现开窗侧钻。需要说明的是,易钻管段以上均为钻柱。

表1 顺北区块典型衬管完井的复合管柱设计Tab.1 Design of composite string for typical liner completion in Shunbei

1.2 基于铝合金管的复合管柱设计方法

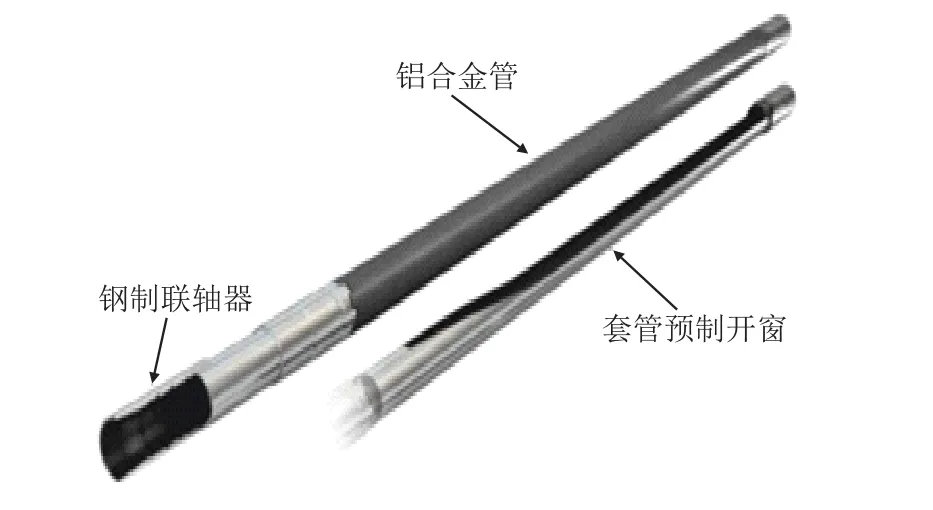

截至目前,国内外采用的侧钻开窗方法一般有两种,即:预制开窗和磨铣套管开窗,如图1 所示。

图1 钢制套管预制开窗和磨铣铝合金套管开窗Fig.1 Prefabrication and milling of aluminum alloy casing window

预制开窗需要在完井前确定开窗分支的方位,所以受到局限;磨铣套管开窗侧钻[19-22]不仅存在磨铣耗时长,而且铁屑难以返排出井口,尤其针对超深水平井开窗。因此,需采用复合管柱侧钻技术,复合管柱材料一般可以选择铝合金、钛合金、非金属等低密度材料。针对西北局顺北区块的井较深(大于7 000 m)、温度较高(高于150°C)、侧钻层位属于裸眼段的问题,本文选择低密度铝合金作为复合管柱材料,并提出了超深裸眼水平井基于铝合金管的多材质复合管柱开窗侧钻技术方案,即在完井管柱中的预计开窗深度下入易钻且易返排的低密度铝合金管柱,以期开窗容易,具体设计方法及要求如下。

1.2.1 铝合金套管接头设计

根据铝合金套管供应商的建议,接头采用上、下钢制联轴器组成,其中,钢-铝连接采用偏梯形螺纹,母接头采用钢材,公接头采用铝合金;对铝合金连接处采用纳米涂层进行防护处理,避免装配过程中钢-铝之间的电偶腐蚀和磨损;上、下两个接头均采用螺纹进行锁紧,以防止接头在将来开窗侧钻操作中移动。

1.2.2 铝合金套管涂层设计

铝合金套管及接头存在的突出问题是在钻井作业期间(尤其下钻),与传统的钢制套管相比,钻杆旋转时铝合金更容易被磨损,在水泥固化过程中,铝合金套管更容易发生腐蚀。因此,为增加铝合金管本体及接头在下钻及固井作业过程中的耐磨性和耐腐蚀性,铝合金管内壁采用纳米涂层处理,外壁覆盖有一层专有的包裹层。

1.2.3 铝合金套管接头测试设计及要求

(1)侧钻铣削及窗口几何尺寸测试,明确侧钻窗口能否顺利通过完井工具和下部钻具组合。(2)钻杆磨损及铝合金套管接头机械强度测试,预测钻杆旋转造成的磨损损坏对铝合金套管接头所需机械强度的影响。(3)水泥固化过程过中铝合金套管接头腐蚀及机械强度测试,预测水泥固化过程造成的腐蚀对铝合金套管接头所需机械强度的影响;以便现场安装之前,铝合金套管接头能达到预期性能。

1.2.4 铝合金管柱长度及高温设计

铝合金管柱设计长度不宜过长,推荐设计长度一般100 m 左右,具体需结合多材质复合管柱下入性分析,确定其长度。

铝合金屈服强度和弹性模量对温度很敏感,推荐在温度低于100°C环境下长期使用,当温度高于100°C时,其屈服强度和弹性模量按5%~10%折减计算。

为复合管柱安全下入提供理论依据和指导,并确保支撑管柱安全下入,迫切需要通过综合考虑复合管柱扭矩、摩阻、刚度、井眼条件、管柱强度及材质等因素对管柱安全下入的影响,建立多材质复合管柱下入性分析的计算模型并编制开发相关分析软件,确定铝合金管柱的下入长度。

2 多材质复合管柱下入的摩阻计算理论模型

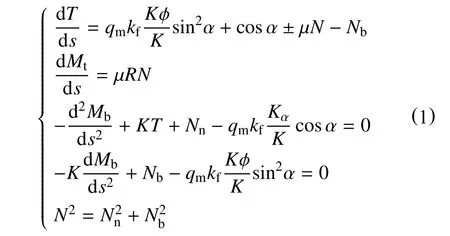

2.1 完井管柱三维刚杆模型

为建立完井管柱三维刚杆模型,做如下假设:(1)完井管柱与井壁连续接触;(2)完井管柱轴线与井眼轴线一致,井壁为刚性;(3)计算单元体为空间斜平面上的一段圆弧;(4)完井管柱单元体所受重力、正压力、摩阻力均匀分布。基于上述假设,本文给出了水平井全刚度完井管柱摩阻计算模型

式(1)为非线性方程组,采用解非线性方程组的拟牛顿迭代法进行迭代求解,得出主副法线方向上的均布接触力后,即可计算出距完井管柱底部(钻头)任意井深处的摩阻力Fu,摩擦扭矩Mt、大钩载荷,其公式为

2.2 摩阻系数的确定方法

摩阻扭矩是制约超深水平井钻井的一个非常重要的因素,如何正确地计算摩阻扭矩是超深水平井钻井的一个重要内容。在摩阻扭矩计算中,如何确定摩阻系数的大小一直是工程技术人员计算摩阻时的一个难点,摩阻系数的变化将导致计算结果的很大差异。在摩阻扭矩计算中,采用基于现场实测数据的反演算法确定摩阻系数,具体如下:根据不同工况下,不同井深处大钩载荷反算摩阻系数,先反算套管内的,再反算裸眼段的。

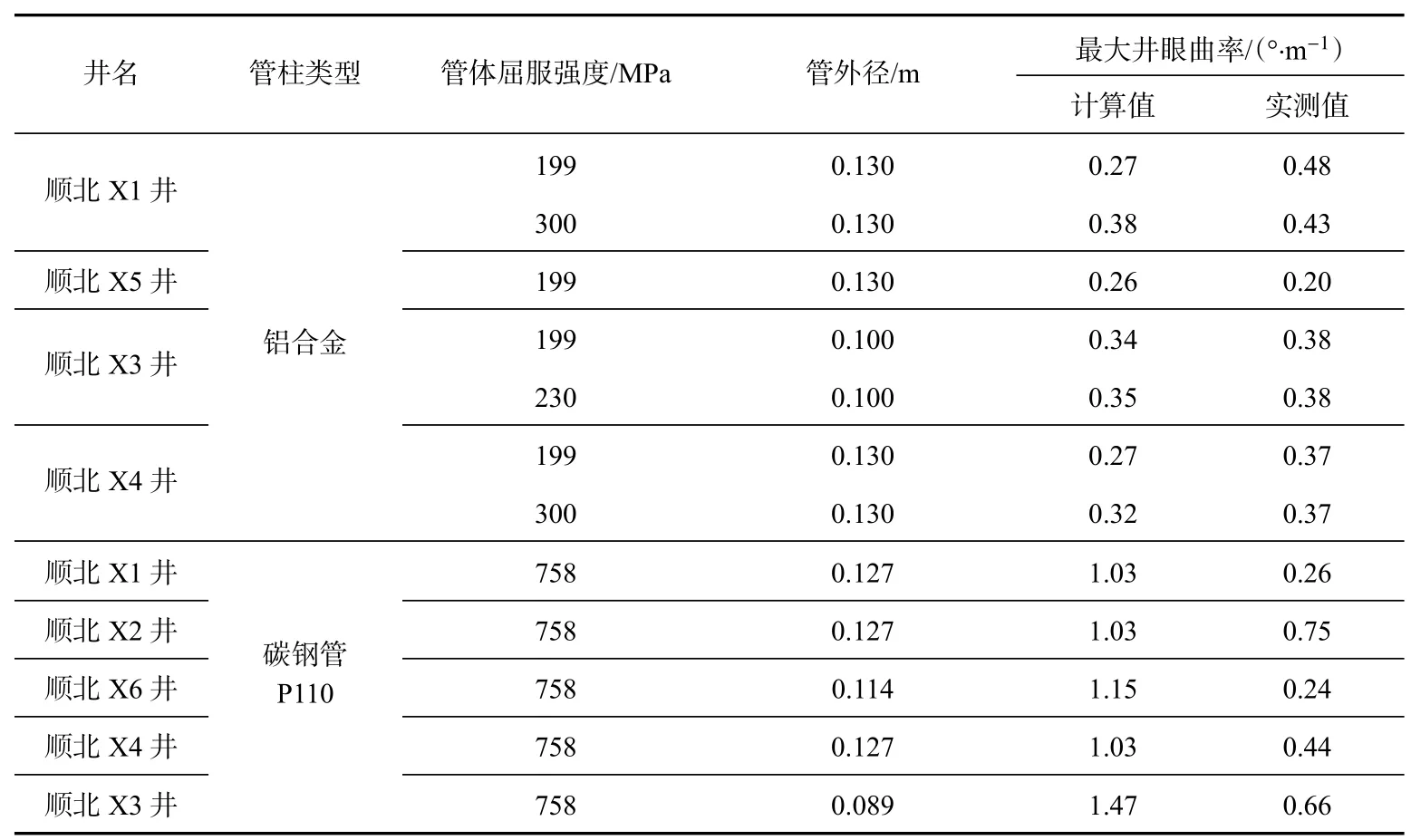

3 管柱临界屈曲载荷计算模型适用性评价及实例分析

3.1 水平井段临界屈曲载荷计算模型

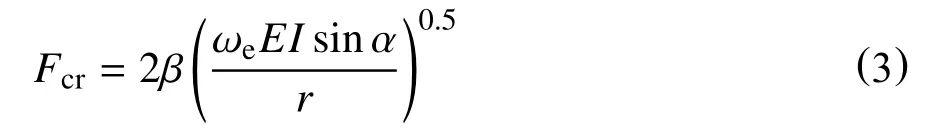

完井管柱的屈曲可以分为正弦屈曲和螺旋屈曲。如何求解不同形式屈曲的临界载荷计算公式是本章的重点之一。完井管柱屈曲后,由于受到井壁的限制,在一定程度上还将保持完井管柱的稳定性,当轴向压缩载荷达到完井管柱的屈服极限时,完井管柱将破坏。屈曲的完井管柱很大程度上增加了完井管柱与井壁之间的接触力,从而使得摩阻扭矩增大。本文在总结国内外学者研究的基础上,对已有公式的适用条件进行了探讨,采用钻柱力学分析方法对管柱的临界弯曲载荷进行了计算,给出了水平井段临界载荷的计算公式。

水平井段的正弦屈曲临界载荷计算公式

水平井段的螺旋屈曲临界载荷计算公式

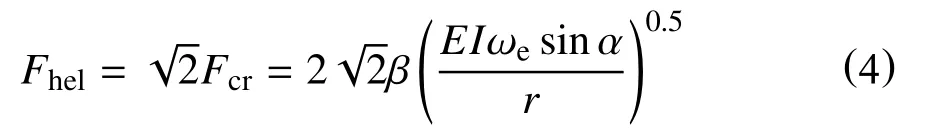

3.2 临界屈曲载荷计算模型适用性评价

为了评价本文推导模型及现有经典理论模型的适用性及准确性,将临界屈曲载荷理论值与文献[23]及本文开展的实验结果进行对比,选择钢制管柱(6.0 mm×2.4 mm)及铝合金管柱(11.4 mm×6.7 mm)进行算例分析,具体如表2 所示。需要说明的是,表2 中,管柱尺寸为外径尺寸,井筒尺寸为内径尺寸。铝合金弹性模量和密度分别是70 GPa和2 800 kg/m3。查询相关手册可得两种模拟管柱的抗弯刚度EI分别为13.01 N·m2(外径6 mm,内径2.4 mm 钢制管柱)、51.08 N·m2(外径11.4 mm,内径6.7 mm 铝合金管柱)。

表2 钢管柱和铝合金管柱临界载荷理论值与实验值对比Tab.2 Comparison between theoretical and experimental values of critical load of steel pipe column and aluminum alloy column

由表2 可知,本文模型理论计算所得正弦屈曲临界载荷值和螺旋屈曲临界载荷值与实验所得临界载荷值基本一致,平均误差在5%左右;Wu 模型理论计算所得的螺旋屈曲临界载荷均明显大于实验值。

因此,对于碳钢管柱和铝合金管柱均可采用本文的模型计算其正弦屈曲临界载荷和螺旋屈曲临界载荷。

3.3 多材质复合管柱下入性分析方法及实例计算

结合本文给出的完井管柱三维软杆/刚杆模型及优选出的临界屈曲载荷计算模型及摩阻系数,采用C#语言编制开发并形成了多材质复合管柱下入性分析方法。基于自主研发的多材质复合管柱下入性分析方法,对顺北X1 井、X2 井、X3 井和X4 井管柱下入性进行了分析,结果表明,顺北X1井管柱下入过程中,造斜点下管串受压,φ127 mm碳钢管出现螺旋和正弦屈曲,而上部φ130 mm 铝合金管末端出现螺旋屈曲,其余井起、下管串均未屈曲,下文以顺北X1 井为例给出下入性分析方法计算的基本数据及相关结果。

3.3.1 顺北X1 井的井身结构

顺北X1 井是位于顺托果勒低隆的一口四开结构预探井,本井设计井深8 564.02 m,各开次钻头尺寸及套管下深如图2 所示。

图2 顺北X1 井井身结构Fig.2 Wellbore structure of Shunbei Well X1

3.3.2 顺北X1 井完井管柱结构

顺北X1 井完井管柱结构为φ127 mm 圆头引鞋+φ127 mm 碳钢直连打孔管×35+变扣5′′TP-FJ公×5′′矮牙艾克母)+φ130 mm 易钻管易钻液压丢手+变扣加重钻杆×45+φ88.9 mm 钻杆+φ114.3 mm 钻杆,见表3。

表3 顺北X1 井管串参数Tab.3 String parameters of Shunbei Well X1

3.3.3 计算参数

结合现场实测载荷及本文提出的摩阻系数反应算法,确定了裸眼摩阻系数和套管摩阻系数,分别为0.30 和0.25。实际施工下入管串运动速度为0.15 m/s,管外和管内液体密度为1.65 g/cm3,大钩载荷为250 kN。

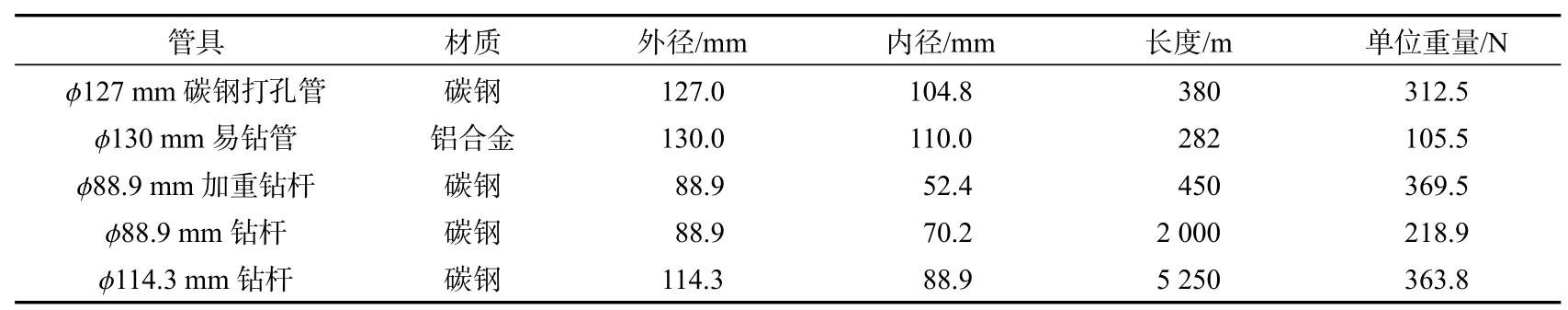

3.3.4 套管与井眼相容性分析结果

以西北油田为例,水平井斜井段碳钢套管外径为127 mm,套管钢级为P110,井眼曲率必须小于1.03 °/m,才能满足装扶正器的套管下入要求。水平井斜井段铝合金套管外径为130 mm,铝合金强度为199 MPa,井眼曲率必须小于0.26°/m,才能满足装扶正器的套管下入要求,具体如表4 所示。由表4可知,对于碳钢管柱,其最大井眼曲率的计算值均大于对应井实测井眼曲率的最大值,表明P110 碳钢管能安全下入,而对于铝合金管柱,除了顺北X5井之外,其余井允许安全通过的最大井眼曲率计算值均小于对应井实测井眼曲率的最大值,表明顺北X1 井、X3 井和X4 井在装扶正器时不能安全下入。建议适当增加铝合金管体屈服强度,经计算,当铝合金管体屈服强度大于380 MPa 时,所有井的铝合金管柱在装有扶正器时均能安全下入。

表4 加入扶正器后套管安全通过的最大井眼曲率Tab.4 Maximum hole curvature of safe casing passing safely after adding centralizer

3.3.5 起下管柱屈曲计算结果

图3 为顺北X1 井下管柱侧向力沿井深分布,由图3 可知,在下管串时,在造斜点后产生侧向力,在增斜段侧向力增大,稳斜段侧向力减小后稳定,即优化增斜段的曲率有利于减小侧向力的峰值,提高安全系数。

图3 顺北X1 井下管柱侧向力沿井深分布Fig.3 Distribution of lateral force of downhole string along well depth in Shunbei Well X1

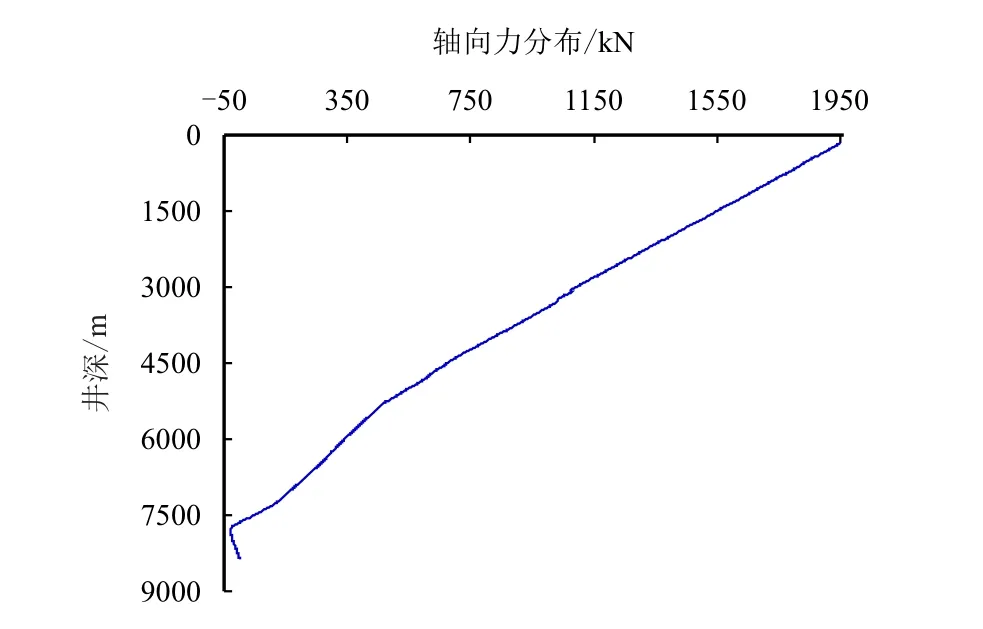

图4 为顺北X1 井下管柱轴向力沿井深分布,由图4 可知,下管串时下部管串轴向力为负值,由于造斜结束井斜将近90°,下部管串所受压力有所减小。图5a 为顺北X1 井下复合管柱屈曲状态分布,由5a可知,在复合管柱下管串过程中,管柱下部存在屈曲现象。结合图5a、顺北X1 井测斜数据、复合管串结构可知,在造斜点下管串受压,在φ130 mm 易钻铝合金管末端(7 974.33~7 983.79 m)出现螺旋屈曲,φ127 mm碳钢管在井段7 992.57~8 193.06 m 发生了9 段屈曲,其中4 段正弦屈曲和5 段螺旋屈曲。为对比分析复合管柱对下入性的影响,将φ130 mm 易钻铝合金管替换为碳钢管进行计算,结果显示,下管串过程中,碳钢管柱下部仍存在屈曲特征,碳钢管柱(7 983.79~8 154.79 m)发生了9 段屈曲,其中6 段正弦屈曲,3 段螺旋屈曲,如图5b 所示。对比分析可知,下管柱过程中,采用“铝合金+碳钢”复合管柱的屈曲现象比碳钢管柱更严重,屈曲井段更长、螺旋屈曲段数更多。

图4 顺北X1 井下管柱轴向力沿井深分布Fig.4 Distribution of axial force of downhole string along well depth in Shunbei Well X1

图5 顺北X1 井下管柱屈曲状态分布Fig.5 Distribution of buckling state of casing string in Shunbei Well X1

现场实际施工过程表明:顺北X1 井支撑管柱下入至井深8 245.00 m 遇阻,下放悬重1 750 kN(原悬重1 930 kN),上提至井深8 235.00 m 位置,悬重2 420 kN,管柱上下活动3 次;截至目前,易钻铝合金管下入裸眼段126 m,液压丢手器位置7 580.00 m,下放管柱,分别下压至1 700、1 650、1 600 kN,遇阻位置8 245.00 m 均无变化,无法继续下入。

在起管串时,侧向力的分布情况与下套管类似,起管串时轴向力沿井深逐渐减小,且不会发生屈曲(图6),且管串一直保持受拉状态,与现场顺北X1 井实际施工过程吻合。因此,建议优化复合管柱下部管串结构,适当增强铝合金管柱本体屈服强度。

图6 顺北X1 井下管柱屈曲状态分布Fig.6 Buckling state distribution of downhole string in Shunbei Well X1

为此,基于铝合金管的复合管柱设计方法,在不改变铝合金管壁厚及外径的条件下,将原来的铝合金长度由原来的282 m 缩短为144 m,铝合金本体屈服强度由原来的199 MPa 提高到300 MPa,计算显示,铝合金管柱和碳钢管柱均无屈曲发生,而现场改变管柱设计后,铝合金管柱也能顺利下入到目标层位。由此可知,计算结果与现场实际施工的遇阻情况基本吻合,表明自主研发软件是准确可靠的,可用于复合管柱下入性分析,指导基于铝合金-碳钢多材质复合完井管柱设计及现场施工。

4 现场应用及案例分析

本文研究成果在中国石化西北油田顺北X1 井和X2 井得到成功应用,包括支撑管柱安全下入及下入后易钻管的快速钻磨作业,并为后续侧钻提供了良好的窗口。X1 井井深6 690.00 m,采用“铝合金+碳钢”复合管柱支撑裸眼井壁,铝合金设计长度为87 m,铝合金下深为6 505.89~6 592.49 m,其余均为碳钢管柱;X2 井井深6 080.00 m,采用“铝合金+碳钢”复合管柱支撑裸眼井壁,铝合金设计长度为82 m,铝合金下深为5 954.55~6 036.46 m,其余均为碳钢管柱。

X1 和X2 井下入管串(自上而下)均为:钻杆+液压丢手器+铝合金管+碳钢管+圆头引鞋;X1井和X2 井钻磨作业采用的管柱自上而下均为钻杆+捞杯+合金磨鞋,钻压10~20 kN,机械转速60~80 r/min,平均机械钻速高达2.08~2.61 m/h,具体如表5 所示,与传统钻磨钢套管机械钻速(1.10~1.40 m/h)相比,提高约85%。

表5 现场应用案例Tab.5 Field application cases

X1 井和X2 井的应用效果论证了该工艺技术的可行性,因此,该工艺技术可为超深水平井裸眼井壁支撑的复合管柱设计和下入可行性评价提供理论参考。

5 结论

(1)结合中国石化西北油田已完钻超深裸眼水平井井况,提出了基于多材质复合管柱的超深水平井裸眼井壁支撑方法,并给出了基于“铝合金+碳钢”的多材质复合管柱组合及设计方法。

(2)利用现场实测载荷反演确定了摩阻系数,评价并优选出了适合于“铝合金+碳钢”多材质复合管柱的屈曲临界载荷计算模型,对顺北X1 井,X2 井,X3 井和X4 井管柱进行了下入性分析,优化和完善了无法正常下入井的复合管柱设计。

(3)形成了一套基于“铝合金+碳钢”多材质复合管柱的超深水平井裸眼井壁支撑工艺技术,并在中国石化西北油田X1 井和X2 井得到应用,结果表明:采用该技术能实现已完钻超深水平井裸眼段的有效支撑及快速钻磨,并形成良好侧钻窗口,进一步论证了该技术的可行性。