桥面混凝土调平层开裂原因及其处理预防措施

2021-10-28李明博

李明博

(山西省交通建设工程质量检测中心(有限公司),山西 太原 030032)

0 引言

近年来我国交通运输业蓬勃发展,桥梁工程作为重要的一环,发挥了至关重要的作用。调平层作为桥梁上部结构重要的一环,起到承上启下的作用,上承桥面铺装,下接预制梁,既起到调整控制标高的作用,又有传递压力,防水防腐的作用,是影响桥梁耐久性的一个重要因素[1]。在运营的公路中,桥面混凝土调平层被桥面铺装覆盖着,其裂缝往往被忽视;在施工过程中,混凝土调平层开裂已经非常普遍,尚未引起监管部门的重视。该文对某在建高速公路桥梁的混凝土调平层开裂情况进行调查,对其开裂原因进行分析并提出合理的处理方案和预防措施。

1 工程背景

某新建高速公路桥梁100余座,总长40.8 km,设计桥面调平层为厚度10 cm的C40混凝土。混凝土原材料包括:金鹰牌P·O42.5R水泥,细度模数为2.75的河砂,级配良好的5~10 mm和10~20 mm石灰岩碎石。配合比为水泥∶砂∶10~20 mm碎石∶5~10 mm碎石∶水∶减水剂=459∶734∶846∶211∶170∶5.05,实测坍落度170 mm,和易性良好,满足现场施工要求。成型混凝土试件,经过室内标准养护,7 d抗压强度为46.3 MPa,28 d抗压强度49.1 MPa,强度满足设计要求。

2 混凝土调平层裂缝调查及检测

对某在建高速公路新建桥梁混凝土调平层进行调查,发现混凝土调平层开裂非常普遍。根据裂缝类型,可以分为横向裂缝、纵向裂缝和网状裂缝。其中60%的裂缝为宽度小于0.5 mm的裂缝,需要仔细观察才能发现,这类裂缝分布广泛,在跨中和端部均有分布;40%的裂缝为大于0.5 mm的无规则裂缝,洒过水后非常明显,且这些裂缝长度较长,主要集中在梁的端部,见图1。

图1 混凝土调平层网状裂缝

为深入分析混凝土调平层开裂的原因,对混凝土调平层强度进行检测,并通过取芯查看裂缝深度和内部钢筋位置。

2.1 混凝土调平层混凝土强度检测

a)为检测混凝土调平层强度,在调平层施工过程中现场取样混凝土并成型试块,标准养护28 d后进行抗压强度检测,检测结果显示,调平层混凝土试块抗压强度满足C40设计要求。

b)对混凝土调平层表面进行回弹强度检测(龄期超过28 d),尤其是混凝土开裂位置的周边。该文选取6处裂缝宽度大于0.5 mm位置进行回弹检测,检测结果经过换算后分别为:46.8 MPa、43.9 MPa、42.6 MPa、44.7 MPa、45.8 MPa、41.2 MPa。检测结果显示,混凝土调平层回弹强度满足C40设计要求。

2.2 混凝土调平层裂缝取芯

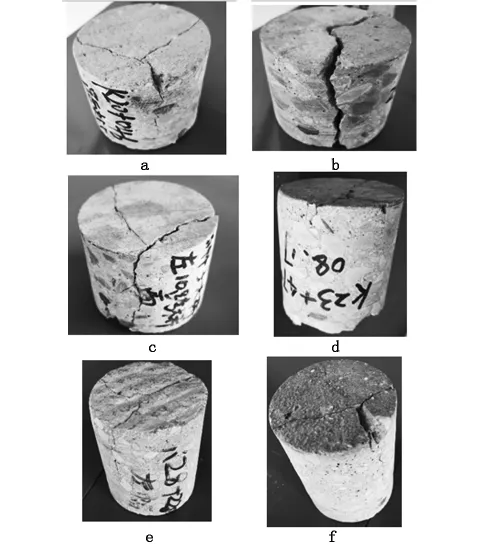

选取其中5座大桥6处代表性裂缝位置钻取芯样(梁的端部位置),芯样见图2。用钢尺测量裂缝深度及钢筋位置,具体检测结果见表1。

图2 交叉开裂和贯通开裂芯样图

表1 混凝土调平层芯样检测结果汇总表

由表1可知:

a)6个芯样厚度与设计要求偏差较大,混凝土调平层厚度严重不均匀。

b)裂缝开裂深度(裂缝平均深度与芯样厚度的比值) 分别是:80%、100%、100%、73.3%、67.5%、66.7%,其中两个芯样贯通开裂,其他4个芯样开裂深度均大于60%,整体平均开裂深度为81.2%。

c)芯样的钢筋高度远远低于设计要求,设计要求6.4 cm,实测平均高度3.1 cm。

d)芯样图2的a~c图,底部平整,芯样与梁顶分离,梁顶浮浆较厚,未严格凿毛。

3 混凝土调平层开裂原因分析

3.1 混凝土调平层厚度不均匀

箱梁或T梁在梁场预制时,不能保证梁高度完全一样,尤其在张拉后预制梁存放梁场时间不同,导致预制梁上拱值差距较大。在混凝土调平层施工时,考虑调坡以及标高因素,使得混凝土调平层厚度不均匀,在薄厚交界处形成薄弱断面,混凝土收缩时产生拉应力容易在薄弱面开裂[2]。该文钻取的芯样中,最小厚度仅7.5 cm,最大厚度为14 cm,混凝土调平层厚度相差较大,很容易产生不规则裂缝。

3.2 混凝土调平层与梁顶黏结弱

施工单位在施工混凝土调平层时,没有按要求在梁顶拉槽或凿毛,导致梁顶存在浮浆或油污,新、旧混凝土没有黏结好,破坏了水泥混凝土的整体性,受到车轮的冲击荷载容易产生裂缝。该次混凝土调平层芯样中,就有3个芯样底部平整,可以看到明显的分离,与梁顶没有紧密黏结。

3.3 混凝土调平层钢筋网放置不当

钢筋网在施工时要全桥绑扎,然后用垫块将钢筋垫起。若垫块布置不均,间距较大,使部分钢筋网紧贴梁顶,或沉到混凝土调平层底部,甚至有钢筋网未设置定位钢筋,在施工过程中因人机踩踏或者拌和物自重导致混凝土调平层内钢筋网偏移,钢筋不能发挥作用进而使混凝土调平层开裂。该文混凝土调平层抽取的芯样,钢筋高度设计要求为6.4 cm,但实测钢筋高度普遍低于4.0 cm,平均高度为3.1 cm。

3.4 早期荷载对裂缝发展有重大影响

桥梁施工存在一个普遍的问题,因为工期压力过早开放交通。混凝土调平层往往养护7 d就会开放交通,有的甚至不到7 d,就允许施工车辆通过,施工车辆大部分为满载的罐车或卡车,这给混凝土调平层带来了致命的破坏。过大的荷载造成混凝土调平层局部应力增大,从而产生开裂或者促使裂缝不断发育。

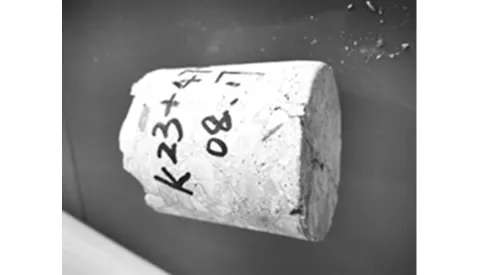

选取该高速的其中10座主线上在建桥梁,其中前5座因为路面施工工期压力,养护7~15 d就允许水稳运料车等重型车通过,后面5座养护7~15 d未开放交通,直至两个月后才有重车通过。对这10座主线桥梁混凝土调平层裂缝调查发现:前5座桥梁裂缝较多基本覆盖整个混凝土调平层,且裂缝宽度大于0.5 mm,很多裂缝已经贯通开裂,见图1和图2;后5座桥梁裂缝数量较少,局部发现裂缝宽度大都小于0.5 mm,钻取芯样发现裂缝仅停留在表面未深入下去,见图3所示,裂缝深度仅2.3 cm。

图3 细小裂缝芯样图

3.5 梁的端部负弯矩影响

混凝土调平层在梁的端部位置受负弯矩的影响,使得混凝土调平层上部受拉,进而导致混凝土调平层开裂。

4 调平层开裂处理及预防措施

4.1 混凝土调平层开裂处理方案

针对该文混凝土调平层开裂情况提出处理方案,具体如下。

4.1.1 细小裂缝封闭处理

对于宽度小于0.5 mm裂缝,一般都是干缩裂缝,开裂方向不规则,开裂深度较浅,可以只进行表面封闭处理。处理前将混凝土调平层裂缝周边清扫干净,然后在表面撒一层热沥青,起到防水作用,并延缓混凝土调平层裂缝向沥青面层反射。

4.1.2 较大裂缝注浆处理

对于宽度大于0.5 mm的裂缝,采用改性环氧树脂进行注浆处理,用钢丝刷清除裂缝周边并用高压气筒清除裂缝内的灰尘,保持其干燥,再用小针管吸取配置好的改性环氧树脂进入注射,每道裂缝注射3次,每次注射使树脂从裂缝溢出,注射时间间隔15 min,确保裂缝内注浆充满密实[3]。

4.1.3 贯通裂缝返工处理

针对裂缝较宽的网状开裂,且范围较长的裂缝,经过取芯判定已经贯穿开裂,直接凿除返工处理。

4.2 混凝土调平层开裂预防措施

针对该文裂缝产生的原因,提出预防混凝土调平层开裂的措施,具体如下:

a)浇筑调平层混凝土前应认真凿毛,清除干净梁顶的浮浆和油污,以保证新、老混凝土良好结合。

b)钢筋网在混凝土调平层中起到传递荷载和防裂的作用,施工过程中设置定位钢筋,保证钢筋网片的保护层厚度。

c)改进混凝土,采用抗拉性能较好的钢纤维混凝土,可有效抑制裂缝的发展。

d)严格落实混凝土养生措施,保证混凝土施工质量。

e)加强交通管控,严禁重型车过早通行。

5 结语

一直以来,混凝土调平层开裂情况较为普遍,却没有得到重视。混凝土调平层的裂缝如果任由其发展,在公路运营过程中会逐渐反射到桥面铺装层导致路面开裂,使得后期维修养护费用增加,所以在施工阶段采取相关措施,在一定程度上可以有效降低运营成本,延长桥面使用寿命。