基于加速加载的微表处抗滑性能及耐磨耗性能研究

2021-10-28田素平

田素平

(长治市长兴道桥试验检测有限公司,山西 长治 046000)

20世纪70年代,德国研发了微表处技术,19世纪末,我国以路面预防性养护的方法引入并得到了推广应用[1-2]。在夏炎热多雨地区,沥青路面的温度高于微表处沥青的软化点后,车辆荷载作用下,微表处层逐渐被压密,沥青逐渐浮于路表,引起路面的抗滑性能及磨耗性能下降。另外,由于降雨量大,在车轮泵吸作用下,微表处颗粒表面的沥青逐渐被水剥离,致使沥青路面微表处出现坑槽、掉粒等病害,导致路面综合性能发生大幅度下降。

为了提升沥青路面微表处养护后的抗滑及耐磨耗性能,研究人员在微表处中加入一定量的聚酯纤维、木质素纤维等,既吸收了部分多余的沥青,又填充、加筋了微表处混合料层[3]。钟建超等从不同的材料、不同的级配及不同的纤维等方面进行了系列研究,得出添加纤维及优选的材料、级配下,可明显提高沥青混合料的抗滑、耐久性能[4-5]。孙晓立等以轮胎与路面间的作用关系为基准,通过室内加速加载试验,研究了不同改性乳化沥青对微表处性能的贡献,发现乳化沥青的性能对微表处结构层的长期性能影响最为严重[6-7]。季节等人研究表明,水性环氧树脂改性乳化沥青是以改性乳化沥青为介质,环氧树脂颗粒分布于改性乳化沥青中,在常温下蒸干水分、固化,固化后的产物可以明显提高微表处铺装层的强度[8]。

目前为止,国内外研究人员对微表处长期性能方面的研究较少,文中主要采用室内加速加载试验机,研究沥青用量、级配、石料的黏土含量对微表处加铺层抗滑及耐磨耗性能的影响。

1 加速加载试验机简介

加速加载试验机包括加速磨光系统和激光构造深度测定系统,其原理为在加速磨光系统对试件加速磨光后,采用激光构造深度测定系统测定经磨光后试件的构造深度及试件的质量损失,可实现不同微表处材料的长期性能研究。采用的加速加载试验机具有4个加载轮的加速磨光系统,见图1;激光构造深度测定系统见图2。

图1 加速磨光系统

图2 激光构造深度测定系统

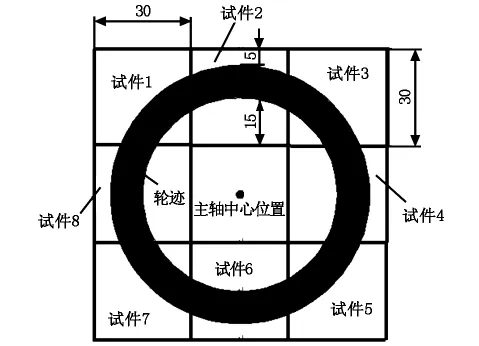

该加速磨光系统采用可配重的空心轮胎,胎宽10 cm,直径25 cm,控制轮胎加载接地压强为0.7±0.5 MPa,试验温度15℃~25℃,转动速度为1 s/圈。待测微表处层铺于标准车辙板上,车辙板采用如图3的方式放置,主轴中位置不放置车辙板。8块车辙板由车辙成型机成型,成型尺寸为300 mm×300 mm×50 mm。激光构造深度测定系统测距精度为±0.01mm,激光构造深度测定系统直线行走速度5cm/s。

图3 试件放置方式(单位:cm)

2 材料与试验

2.1 微表处原材料

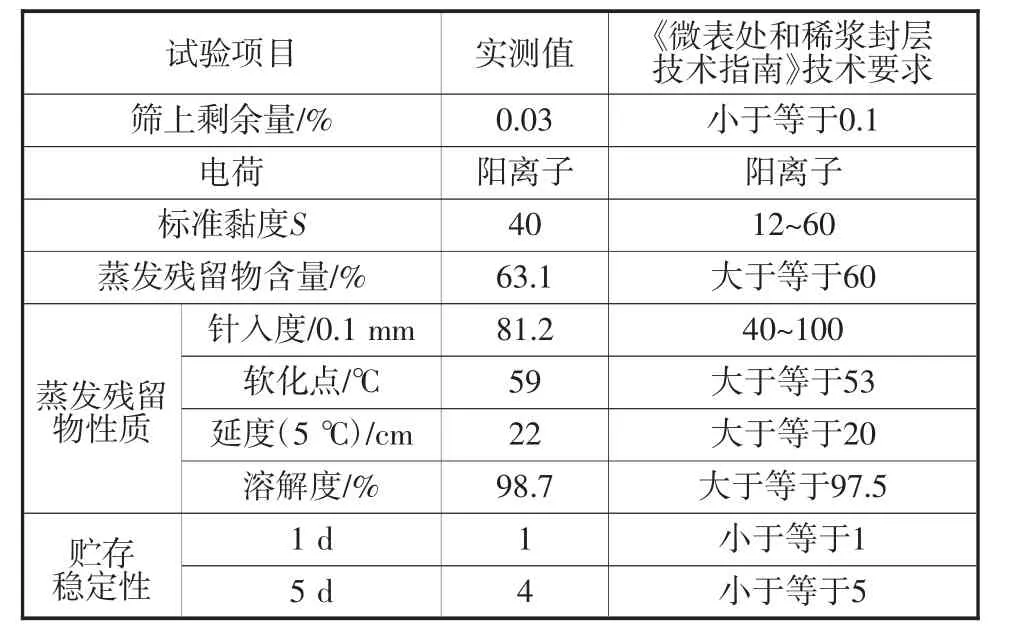

5~10 mm、3~5 mm粗集料选用玄武岩石料,0~3 mm细集料采用石灰岩制作的机制砂,集料性能试验结果见表1;水泥采用PO42.5普通硅酸盐水泥,性能见表2;壳牌SBS改性乳化沥青性能见表3。

表1 集料物理性能指标试验结果

表2 水泥试验结果

表3 SBS改性乳化沥青试验结果

2.2 试验方法

首先制作足够量的车辙板试件,车辙板试件采用标准试件,经计算,该次加速加载车辙板试件需要8块,车辙板试件混合料采用常规上面层使用的AC-13沥青混合料。成型冷却后,再在每块车辙板上加铺5 mm微表处层。借鉴《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)“T0752、T0756”方法,将制作好的试件放入60℃±3℃的烘箱中烘至恒重,一般不少于16 h。再将试件放成一排,采用激光断面仪测量试件的初始表面纹理,记录初始纹理。加速加载试验之前,首先称量每块试件质量,作为初始质量。依据研究报告[9]采用的加载次数及考虑试验时长,测试过程中,加载7 200次测定表面纹理变化及试件质量变化。

2.3 试验内容

2.3.1 级配对微表处长期使用性能的影响

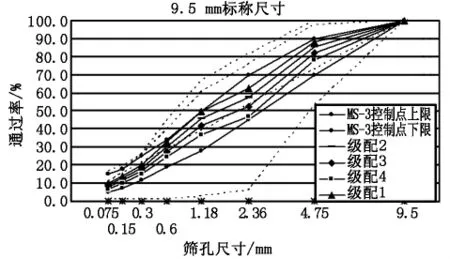

选择4种MS-3型微表处级配,油石比从级配1~级配4分别采用6.6%、6.5%、6.5%、6.4%最佳油石比,通过微调不同级配微表处混合料的用水量,保证混合料的浆体流动性,4种级配见表4。

表4 4种不同级配曲线

图4 4种级配的合成曲线

2.3.2 沥青含量对微表处长期使用性能的影响

选择级配2,以最佳油石比为基准,分别选择5.5%、6.5%、7.5%油石比,研究不同油石比对微表处混合料的长期性能影响。

2.3.3 集料的含泥量对微表处长期使用性能的影响

合成级配的0.075 mm通过部分的含泥量对微表处性能的影响非常严重,过多的黏土可明显降低改性乳化沥青与集料的黏结性能,降低使用寿命。在级配2的基础上,对3份相同的合成集料进行水洗筛分,筛除0.075 mm以下部分,计算0.075 mm以下部分质量。矿粉采用0.075 mm筛网过筛,0.075 mm以下部分备用。以合成集料中0.075 mm通过部分的质量为基准质量,称取3份矿粉筛下物,分别以黏土0%、10%、20%的比例替换矿粉筛下物,再分别回掺到去除0.075 mm以下部分的原合成集料中,形成3份不同黏土含量的合成集料。以上3份集料均采用6.5%的油石比,过程中适当调整含水量,保证微表处混合料的流动状态。

2.4 评价参数定义

提出两个指标,粗糙度和磨损率,粗糙度用于描述微表处表面经车轮摩擦后剩余粗糙程度;磨损率表现微表处层在车轮摩擦后集料的脱离程度。

式中:S为测试面的粗糙度,mm;T为每个测点处的深度,mm;为所有测试深度的平均值,mm;n为测点数,以测试深度为纵坐标,测试行走方向为横坐标,测试最深点定义为纵坐标0点,水平位移行走方向数据采集间隔为0.01 mm;U为磨损率,%;m2为磨耗后试件的质量,g;m1为磨耗前的质量,g。

3 试验结果及分析

3.1 级配的影响

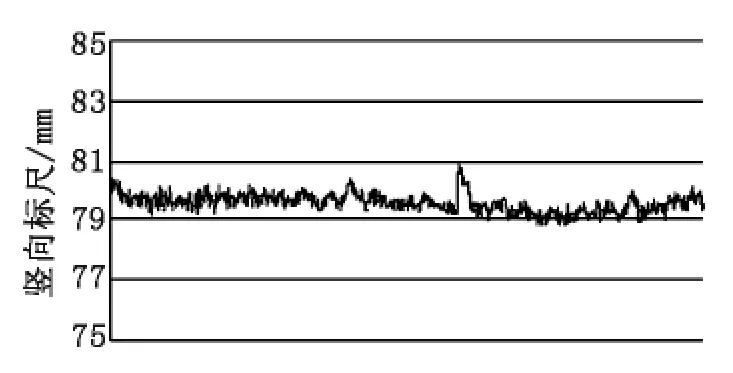

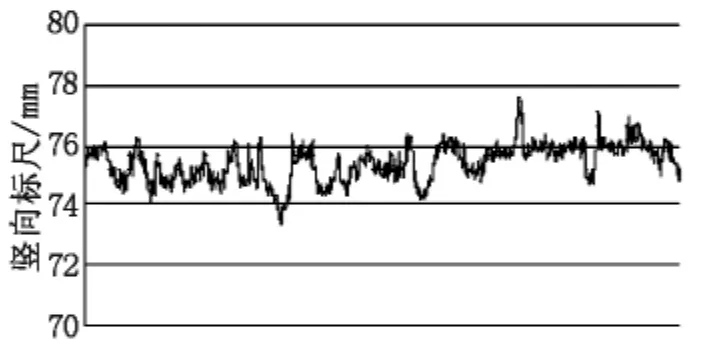

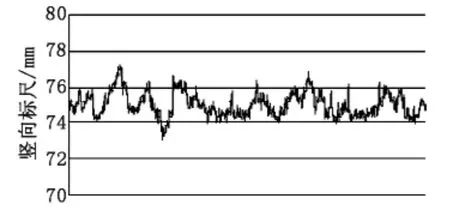

采用激光断面扫描仪,扫描经试验后的微表处轮迹表面,扫描结果见图5~图9。

图5 级配1扫描结果

图6 级配2扫描结果

图7 级配3扫描结果

图8 级配4扫描结果

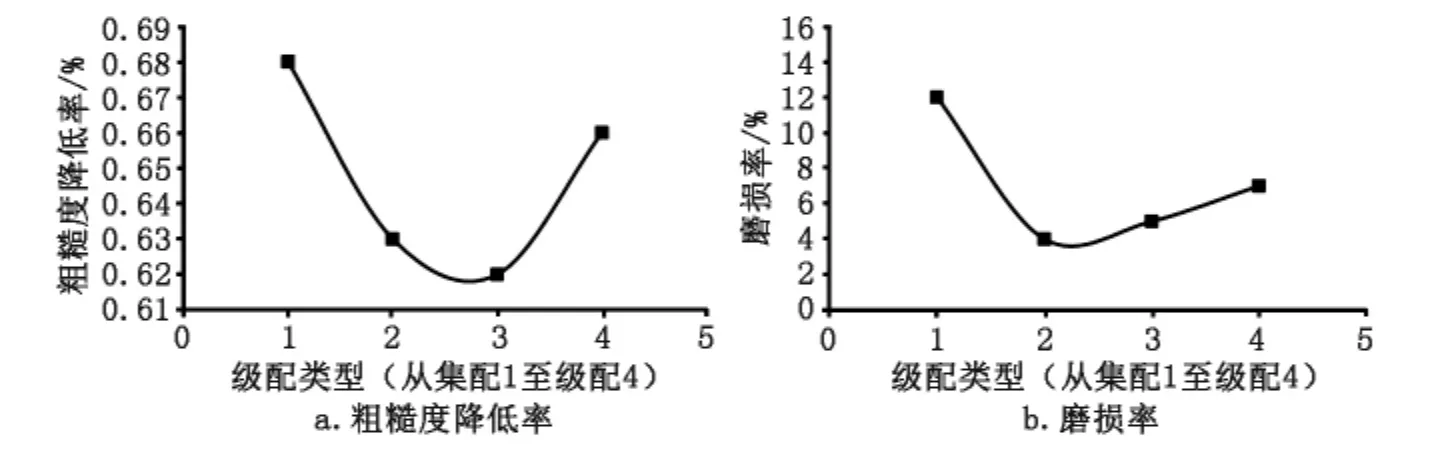

图9 粗糙度降低率、磨损率与不同级配的关系

从图5~图9可以看出,随级配的变粗,微表处表面深度逐渐变大,级配4表面深度变化最大。从粗糙度降低率来看,加速加载试验后,级配3的粗糙度降低率最小;从磨损率来看,级配2的磨耗损失最小。主要原因为,过粗或过细的级配拌和的微表处,集料间不能形成很好的嵌挤结构,过细的级配成型的试件表面沙粒较多,比表面积较大,平均沥青膜厚度相对较低,沥青与集料的黏结力不强,掉粒较为容易;过粗的表面对轮胎的摩擦力过大,表面集料很容易被车轮带走,对粗糙度的保持程度较差,最终表现为级配3的粗糙度保持能力最强,级配2的抵抗磨耗能力最强。

3.2 沥青含量的影响

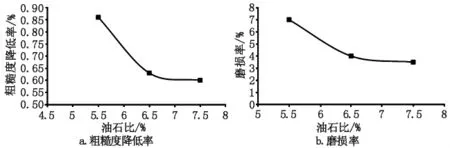

在级配2的基础上,以6.5%为设计油石比,实际油石比在设计油石比上下±1%,进行不同油石比的加速加载试验,试验结果见图10。

图10 粗糙度降低率、磨损率与油石比的关系

从图10可知,随着油石比的提高,粗糙度降低率和磨损率均呈先急剧下降,后趋于平缓。当油石比小于最佳油石比,沥青用量相对较低,集料表面裹覆沥青相对较薄,集料不能形成稳定、牢固的黏结,导致微表处表面构造深度降低速度较快。所以,从微表处集料表面纹理及集料表面磨耗损失率来看,在沥青用量选择过程中,不得使用低于最佳设计沥青用量。

3.3 集料含泥量的影响

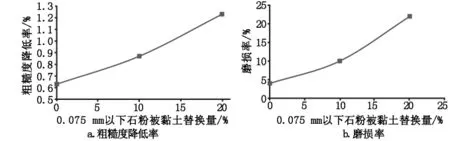

通过对合成集料中小于0.075 mm部分以0%、10%、20%代替后,采用最佳油石比6.5%拌和,成型试件加速加载试验后,测定粗糙度降低率及磨损率,试验结果及规律见图11。

图11 粗糙度降低率、磨损率与不同黏土替换关系

从图11可知,随黏土替换率的提高,粗糙度降低率、磨损率均发生较大幅度的上升,主要表现为随黏土含量的添加,微表处层表面抗滑性能下降越来越明显,表面集料脱落程度越来越严重。沥青与粗集料用量一定时,集料与沥青的黏附性能及表面构造深度的保持性能决定微表处混合料的初期使用性能,过多的黏土明显降低了沥青与集料的黏附性能,并且过多的黏土使微表处混合料的吸水性能提高,进一步劣化了微表处混合料的工作环境,在吸收水的作用下使沥青与集料剥离更为迅速。所以,集料的洁净程度可作为微表处混合料性能的关键控制指标。

4 结论

a)过粗或过细的级配对微表处混合料的粗糙度降低率、磨损率均产生大的影响,当设计级配位于级配2和级配3之间时,集料具有最佳的嵌挤状态,沥青具有最佳的黏结效果。

b)降低沥青用量后,集料之间黏结性能变差,微表处表面构造降低非常严重,集料被车轮带走的可能性明显提高,从糙度降低率、磨损率来讲,微表处沥青用量宜高不宜低,但从抗车辙方面讲,沥青用量高限需进一步控制。

c)集料洁净程度严重影响微表处的性能,随着集料中黏土含量的增加,糙度降低率、磨损率基本呈直线上升,表明集料中黏土含量越少,微表处表层被车轮磨光、剥落严重程度越小。