高分子复合材料计算机辅助成型工艺设计研究

2021-10-28王淼

王 淼

(西安培华学院,陕西西安710125)

高分子复合材料具有综合性能优异、结构可设计性强等特点,在汽车工业、航空航天等领域具有广泛的应用价值。然而,由于高分子复合材料尤其高分子纤维复合材料如碳纤维、芳纶纤维等材料在加工成型时表现出较为明显的各向异性,给结构件的加工成型带来了一定的复杂性和加工难度[1-3]。较高的成型难度也始终是影响高分子纤维材料结构件制备成本的重要因素之一。为充分降低高分子复合材料成型环节的工艺难度和生产成本,材料领域研究人员尝试使用计算机软件技术与高分子复合材料成型工艺进行融合,将高分子复合材料成型工艺中的参数、数据、设计原则等录入计算机软件,以更好地帮助结构件设计人员掌握不同高分子复合材料成型工艺方法等,更快选择最佳的材料成型方案,达到降低设计成本、提高高分子复合材料结构件设计效率的目的。

1 辅助成型系统架构

1.1 宏观架构

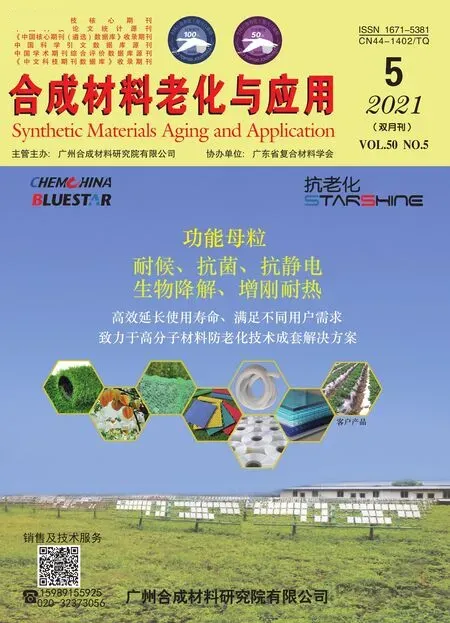

复合材料计算机辅助成型系统主要可分为成型工艺方法和支持库数据两部分,如图1所示。其中,复合材料计算机辅助成型工艺方法主要有RTM成型、手工铺放以及喷涂成型等,不同的高分子复合材料在进行成型时需要采用对应的成型方法[4];支持库则主要囊括了高分子复合材料成型过程中需要的模具参数、成型工艺参数、成型工艺实例以及高分子复合材料的分类等,最大程度方便操作人员通过系统直观地获取当前所使用的高分子复合材料对应材料成型工艺参数等。

图1 复合材料计算机辅助成型系统Fig. 1 Computer-aided molding system for composites

1.2 系统作业流程

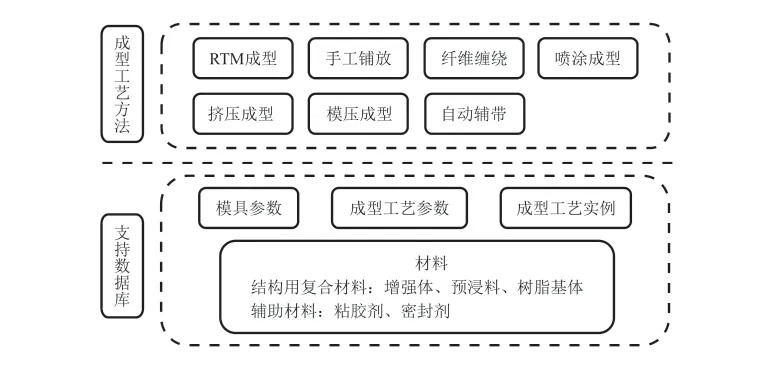

图2所示为高分子复合材料计算机辅助成型系统工作时的一般流程图。如图2所示,工作人员在进行某一结构件的成型时,首先需要手动输入该结构件所使用复合材料的类型,系统将根据这一输入结果在支持数据库中进行检索,获得复合该材料特征的相似事例检索结果,若支持数据库中有相似实例则直接进入工艺流程修改环节,根据构件尺寸等参数直接进行辅助成型;若检索结果表示没有相似成型工艺实例,则系统需要进行针对性的工艺流程选择与编制,通过访问材料模块、模具参数模块以及成型工艺参数模块制定复合该构件的成型工艺与参数,最终根据这一成型工艺和结构件参数输出工艺文件进行材料辅助成型。

图2 一般流程图Fig. 2 General flowchart

1.3 成型工艺选择

高分子复合材料的辅助工艺选择,是计算机辅助材料成型系统的关键。通常而言,对于某一特定构件来说想要达到最理想的材料成型效果,需要根据材料特征、构件结构参数、构件性能以及构件的质量要求等因素进行综合考量[5]。这些因素,必须在系统录入构件种类以及加工材料之初便进行考虑。由于高分子复合材料的成型工艺太多,本文摘取其中应用最为广泛、最具特点的RTM成型工艺进行分析。

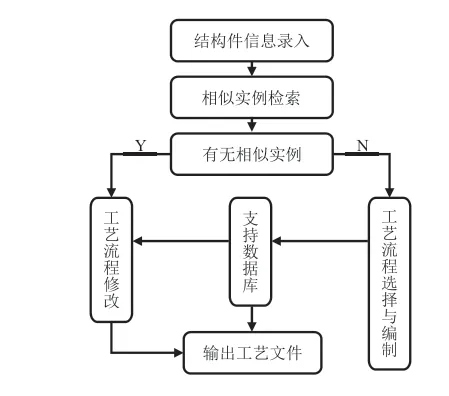

RTM成型工艺即树脂转移模塑(Resin Transfer Molding),是一种高分子复合材料闭模成型工艺[6]。RTM成型工艺又可分为VARIT(真空辅助树脂传递注塑)、VARTM(真空辅助树脂传递注塑)以及VRTM(真空树脂传递模塑)等。图3所示为典型的RTM成型工艺流程。

图3 典型RTM成型工艺流程Fig. 3 Typical RTM molding process

RTM成型工艺有利于制备大中尺寸、复杂形状、两面光洁的整体结构件,所制备的高分子复合材料构件尺寸精度好、表面质量高、机械性能好。图3所示的RTM成型工艺流程以及RTM成型工艺其他分支工艺的成型工艺流程图均被录入了图1中所示的成型工艺方法模块中。工作人员在录入构件参数以及加工材料以后,将会自动对可以采纳的成型工艺进行评估,通过定性的经济因素如构件的产量、生产成本、生产工艺复杂程度等,以及定量的因素例如构件的尺寸参数、复杂性以及构件的表面光洁度等筛选并匹配出最适合该构件的成型工艺。工作人员可以选择按照系统提供的成型工艺直接进行构建加工,也可以根据系统提供的建议初步确定某几类材料成型方案,在经过部门系统论证以后选择恰当的成型方法。这种材料成型工艺能够有效指导操作人员进行构件加工,降低成型工艺选择和论证的时间成本。

2 系统关键方法与技术分析

2.1 材料特征分解原则

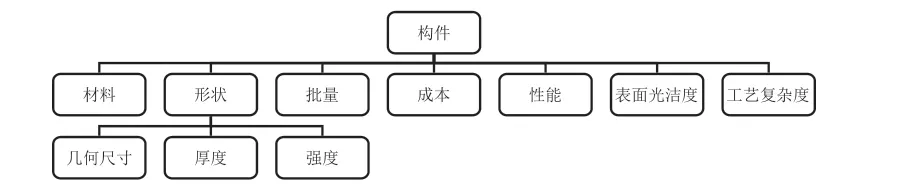

高分子复合材料的成型工艺选择主要基于构件自身的产品需求以及经济因素等。因此,按照图4所示的特征分解原则,根据高分子复合材料构件的特征,将构件进行分解[7-9]。在该原则下,不论构建的复杂程度如何、加工精度如何,都可以将构件分为最简单的集中元素的组合体,得到构件的最基本单元。这种构件分解方法,有助于系统从最基本的参数对构件成型工艺进行优化。

图4 高分子复合材料构件特征分解原则Fig. 4 The principle of characteristic decomposition of polymer composite components

2.2 产生式表示法

在高分子复合材料计算机辅助成型系统中,如何通过最佳算法高效筛选最合理的成型工艺,是衡量系统工作效率的关键。产生式表示法是一种知识的表示方法,所表示的知识是确定性知识。高分子复合材料的成型工艺选择本身是一种确定性较高的知识,基本上某种构件及其制备所用高分子复合材料对应的成型工艺只有某几种。然而,以往这方面的知识多依赖操作人员的经验,难以进行书面表达或系统论证。本文则通过引入产生式表示法,将高分子复合材料构件的成型工艺进行表示,通过推理实现构件成型工艺的选择,最终通过海量复合材料与常用构建数据的录入,构建满足高分子复合材料计算机辅助成型系统需求的知识库。

产生式表示法的基本形式为:前件是该规则可否使用的先决条件。前件由单个事实或者多个事实的逻辑组合构成。后件是一组结论或操作。指出当前件满足的时候,应该推出的结论或应该执行的操作。r1(规则序号):IF <前件:单个事实或多个事实的逻辑组合构成> THEN <后件:一组结论或操作>

例如:IF 纤维含量要求=高AND树脂粘度=高THEN 成型工艺=RTM成型

通过这一方法可以非常直观地通过各个条件之间的逻辑关系判断某一构件对应高分子复合材料所适用的成型工艺。但该方法存在一个固有缺陷,其求解过程是反复的“匹配-冲突消解-执行”过程。容易造成系统冗余和工作效率低下等问题。因此,还需要引入其他方法例如基于特征的实例推理等进行辅助。

2.3 基于特征的实例推理

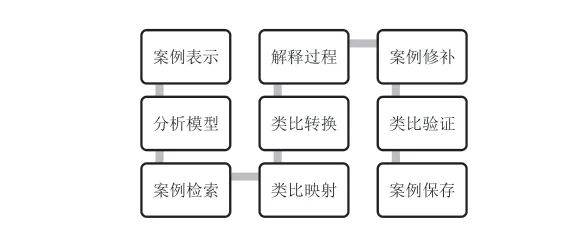

基于特征的实例推理是基于图4所示的高分子复合材料构件特征分解原则,以高分子复合材料构件过去的实际经验或经历为依据开展推理,最终获得最佳的成型工艺的方法。基于特征的实例推理过程主要可参照图5。

图5 基于特征的实例推理过程Fig. 5 Feature-based instance reasoning process

第一步,构件的案例表示首先需要按照图4的特征分解原则进行特征信息收集;第二步,对案例模型进行充分的分析;第三步,在已有的案例库中进行检索,获取相似或相关案例;第四步,通过类比映射和类比转换判断是否需要进行新的成型工艺设计,若是,则按照产生式表示法进行新的工艺设计,若否,则进入第五步;第五步,基于高分子复合材料构件的设计规则进行成型工艺的过程解释;第六步,对案例进行修补、类比验证,最终得到最适合该构建的材料成型工艺并将案例进行保存。

与产生式表示法相比,基于特征的实例推理过程法得到成型工艺的效率更高。但是,该工艺需要系统的数据库中具有相关或相似的案例,因此主要作为产生式表示法的一种补充。

3 结语

综上所述,本文构建了一种高分子复合材料计算机辅助成型系统,对系统的运作流程和关键技术进行了总结。随着现代材料领域的飞速发展,复合材料正逐渐与国防、航空航天、群众生活的各个领域进行融合,如何降低高分子复合材料加工成型难度、成本,提升高分子复合材料成型工艺的可靠性和效率等,是材料领域未来研究工作的重点。本文所提供的辅助成型系统,基于产生式表示法和基于特征的实例推理法两种技术进行成型工艺选择和创新,实现了设计经验的共享和最优化成型技术选择,具有一定的实际应用价值。