润滑油粘度指数改进剂研究进展

2021-10-28燕艺楠安良成张安贵

燕艺楠,安良成,张安贵

(国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院,宁夏银川750411)

润滑油由基础油和添加剂构成,其中基础油作为润滑油的载体,是主要组成部分,而添加剂可以改善润滑油性能,加强有益的、抑制不想要的性能,同时可以使基础油增加新的、有用的性能。自19世纪20年代,由于表现出多方面优异性能,添加剂使用量迅速增长。每一种润滑油中添加剂种类和数量要根据实际情况确定,含量低至千分之一,高至百分之三十,使用量的范围区间很大。

基于功能,润滑油添加剂分为两大类,一是影响基础油物理和化学性能,物理性能如粘温性能、低温特性和解乳化性等,化学性能如氧化稳定性等;二是影响润滑油与金属的表面作用,如增加极压、降低摩擦、抗磨损与防腐蚀等[1]。根据SH/T 0389-92[2],润滑油添加剂划分为清净剂和分散剂(T1XX)、抗氧抗腐剂(T2XX)、极压抗磨剂(T3XX)、油性剂和摩擦改进剂(T4XX)、抗氧剂和金属减活剂(T5XX)、粘度指数改进剂(T6XX)、防锈剂(T7XX)、降凝剂(T8XX)、抗泡沫剂(T9XX)9组。其中粘度指数改进剂的消耗量仅次于分散剂,需求增长率位于抗氧化剂之后,均居第二位[3]。

1 作用机理

粘度是衡量润滑油性能的关键参数之一,粘度指数用于表征粘温性。由于粘度受压力和温度等条件影响显著,温度下降,基础油粘度增加,甚至发生凝固现象而无法正常使用;温度提升,基础油粘度下降,不能起到有效减摩抗磨作用,致使基础油使用温度受限。为了满足基础油高温润滑性和低温流动性,需要加入粘度指数改进剂(Viscosity Index Improver,VII),以衡量随温度变化粘度改变的程度,粘度指数越大,粘度受温度变化影响的程度越小。

VII又称增粘剂,常用于齿轮油、内燃机油、自动传动液和液压油中,以保证润滑油在高温(250℃)下不会因粘度降低而导致发生机械故障,而在低温(-40℃)下,保证润滑油不因粘度大幅升高而不易启动[4]。该参数由埃克森公司于1932年引入,定义中将海湾(Gulf)原油各馏分粘度指数定为0,其粘温性能最劣,将宾州(Pensylvania)原油各馏分油粘度指数定为100,其粘温性能最优,其它润滑油与以上两种比较即可得,以此可分辨出油品粘温性能差异性[5]。

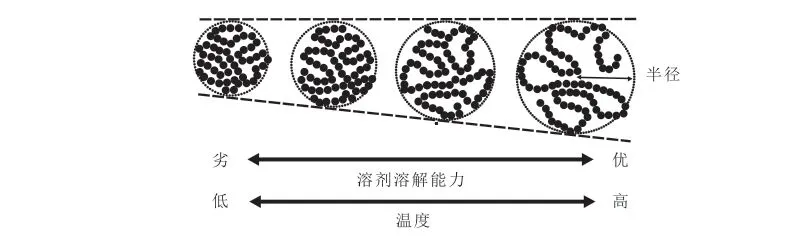

油溶性链状高分子聚合物作为VII,在不同温度下以不同形态存在,以此影响润滑油粘度。如图1中所示,高分子聚合物在低温下呈现出线圈卷曲且收缩的状态[6],这种状态流体力学体积变小,基础油的内摩擦降低、运动粘度相对变小,增粘能力弱;在高温下则出现相反的作用。再者,高分子聚合物的体积远大于相对分子质量较小的基础油,因此可起到稠化基础油的作用。

图1 聚合物粘度指数改进剂的线圈模型Fig.1 Coil model of polymer viscosity index improver

2 国内外种类及发展状况

VII已使用80余年,目前世界上广泛使用的VII主要有聚异丁烯(Polyisobutylene,PIB)、聚甲基丙烯酸酯(Polymethacrylate,PMA)、烯烃共聚物(Olefin Copolymers,OCP)或乙烯丙烯共聚物(Ethylene Propylene Copolymer,EPC)、氢 苯 乙 烯-丁 二 烯(Hydrogenated Styrene-diene Copolymer,HSD)、聚乙烯基正丁基醚(BB)等[7-8],当今研究多是基于以上几类化合物,对分子进行功能完善或结构改进。

2.1 聚异丁烯

PIB是最早获得应用的VII,无色、无味、无毒,是在低温下以炼油厂裂解的C4(丁烷-丁烯)馏分或纯度高的异丁烯为原料,用二氯乙烷/三氯化铝甲苯或三氯化铝/三异丁基铝作为催化剂,进行选择性聚合,精制后得到的产品。

PIB热氧化稳定性和剪切稳定性优异,然而其聚合物分子链甲基侧链多,致使其质地刚硬,在温度较低时粘度增长迅速,低温性能差,在生产多级润滑油领域发展受到限制[9]。它不能用于大跨度多级润滑油和低粘度级别润滑油(5W-30及其以下的级别)。PIB可用于改善蒸汽气缸油和高牌号工业齿轮油的粘度指数,在工业齿轮油中主要应用于开式齿轮油和L-CKC、L-CKD、L-CKE/P粘度等级为680及以上的闭式齿轮油。在闭式齿轮油中加入量为5%~10%,在开式齿轮油中加入量在28%~60%,蒸汽气缸油中加剂量为5%~15%[10]。PIB(T603)用于内燃机油,相对分子质量约50000;用于齿轮油和液压油相对分子质量约10000。

2.2 聚甲基丙烯酸酯

PMA的低温性能优异,但热稳定性、增粘性和抗机械剪切性能差。制备PMA的高级醇有椰子油加氢醇和蜡氧化脂肪酸加氢醇等。具有代表性的PMA是直链聚合物,由3段或3条长度不同的碳氢侧链构成[11]:(1)含1~7个C原子的烷基化甲基丙烯酸酯,侧链物质主要影响聚合物油溶液的粘度指数和低温时的卷曲;(2)中间部分包括8~13个C原子,能够增强聚合物在烃溶液中的溶解性;(3)长链包含14个以上C原子,能与蜡结晶相互作用,并降低倾点。

PMA作为降凝剂相对分子质量在100000以下,用于内燃机油相对分子质量约150000。若用于对剪切稳定性要求标准高的齿轮油和液压油,PMA相对分子质量在20000~30000之间。特别要强调,应用场合不同导致应力差异大,所以任何已知相对分子质量的聚合物,其粘度损失随应用场合改变而变化。分散型的PMA不仅可以当作分散剂,而且可作分散性的VII。因此,PMA常被用于发动机油中,来代替部分传统无灰分散剂,或只用于提高其分散性能。

2.3 烯烃共聚物或乙烯丙烯共聚物

EPC是OCP中最具代表性的1种。凭借高增稠效率和低价格,OCP在发动机润滑油VII市场份额占比最大。EPC是以乙烯和丙烯为原料聚合而成,用钒作催化剂,用三氯醋酸乙酯或氢调控相对分子质量。生产EPC时,乙烯和丙烯的比例(E/P)要恰当选择,如果乙烯含量过高,则提升粘度指数,聚合物结晶度增大,产品油溶性变差,环境温度较低时易形成凝胶。因而加入丙烯共聚来改善乙烯聚合物的结晶度。若丙烯的含量过高,会增加聚合物侧链,减少主链上的碳数,降低增粘能力,氧化稳定性变弱。

2.4 氢苯乙烯-丁二烯

HSD聚合物分为苯乙烯/丁二烯及苯乙烯/异戊二烯2种。将苯乙烯和丁二烯或异戊二烯作为原料,用仲丁基锂作引发剂来进行共聚反应,用单体对引发剂的比例来调节相对分子质量分布和相对分子质量大小。

HSD的相对分子质量在50000~100000,其增稠能力和剪切稳定性同OCP具有相似优异性能,但氧化稳定性和低温性能不好[12]。HSD不符合低粘度多级内燃机油在高温高剪切速率工况下的粘度要求。

2.5 聚乙烯基正丁基醚

BB的牌号为T601,主要用于液力传动油、航空液压油、减震器油。相对分子质量为9000~12000,室温下为淡黄色粘稠胶状液体。使用温度低于120℃,基础油粘度较低时加入1%~10%即可提高粘度[13],能协助油品达到冬夏通用对粘度的指标要求。但BB增稠能力差,热稳定性不高。

在催化剂作用下,正丁醇和乙炔在高压下生成乙烯基正丁基醚单体,其中未参加反应的乙烯基正丁基醚和正丁醇使用精馏操作初步分离,然后基于乙烯基正丁基醚和正丁醇在水中溶解度差异,进一步提纯醚,再以三氯化铁作引发剂,醚发生聚合反应,产物为聚乙烯基正丁基醚。

3 发展趋势

添加剂益于提高润滑油的性能表现,但如果用量过大或添加剂间发生反应,则适得其反。因此当几种添加剂复合应用于一种润滑油中时,必须关注它们的综合使用效果。高性能的润滑油是品质优良的基础油同均衡与极佳化的添加剂调配而成。

3.1 多功效VII

VII处于需求增长状态,发展至今单剂技术已臻成熟,那些使用范围窄、性能单一的添加剂终会退出舞台,极佳的VII应尽可能具备良好的增粘能力、低温性能、热氧化安定性和抗剪切性。研究复合添加剂是VII目前的重点和难点,具有巨大的研发空间,倾向于环境友好以及低成本。

含有重金属或硫磷氯的添加剂终会被取代。由于在防锈抗腐蚀性、氧化安定性和密封性方面性能优异,含硼有机化合物可向环境友好型多功能添加剂的方向发展。含氮杂环化合物及其衍生物无毒或低毒,且具有良好的减摩、极压、抗氧化、抗磨、抗腐蚀及较高的热稳定性。稀土化合物减摩抗磨性能好。离子液体和纳米材料在摩擦学领域应用前景广阔。

可以基于以上研究亮点,通过各种化学改性手段(如接枝共聚、无规共聚、接枝加成等)引入抗氧、分散、抗磨基团,发展多功效VII[14]。例如,未来将开发剪切稳定指数更好、增稠能力更强的VII,以降低加剂量、节省成本、避免油品氧化;具有增粘、降凝及分散性能的多效VII取代部分分散剂,广泛推广用来改善发动机油的低温启动性,进一步提升燃料经济性[15]。

3.2 植物油制备VII

考虑传统石油基润滑油添加剂不利于土壤、水质、空气等生态环境的可持续发展,研究人员将视野投于具有高粘度指数、高闪点、低挥发性、无毒等优点的植物油,来制备可生物降解的润滑油和润滑油添加剂[16]。

通过开环聚合、阳离子聚合、自由基聚合等反应,改性或化学修饰植物油分子中的双键、烯丙基碳原子等易氧化的部位,合成功能不同的润滑油添加剂高分子聚合物[17]。考虑到植物油分子中多数为聚合活性较低的非共轭双键,只有少部分分子参与聚合反应,可在作为润滑油添加剂的植物油分子中引入高聚合能力的功能基团,来提高植物油基高分子聚合物的各项性能[18]。研究表明植物油与丙烯酸酯类或烯烃的二元或三元共聚物,粘温性能和抗磨、降凝性能优异,并具有生物降解性,其在不同的矿物油中可同时作为VII和抗磨剂、降凝剂[19]。