间隔棒阻尼橡胶开裂原因分析

2021-10-28郑建军史贤达高云鹏

郑建军,史贤达,田 峰,高云鹏

(内蒙古电力科学研究院,内蒙古呼和浩特 010020)

多分裂型高压输电线路在实际运行过程中常常会因微风或强风而引起导线的振动、舞动,长此以往还会导致紧固件的松动,进而造成导线磨损、断股,严重时甚至还可能引发导线断裂脱落等恶劣事故[1-2]。因此,为了保证电力系统的安全稳定运行,导线间隔棒开始逐渐在输电线路中得到广泛应用。

间隔棒是一种常见的防护型金具,其主要通过固定各分裂导线间的间距以起到防止导线间的鞭击、抑制微风振动和次档距振荡的作用[3-4]。依据性能特点,间隔棒可分为刚性间隔棒、阻尼间隔棒及柔性间隔棒等种类;根据分裂子导线数量,间隔棒则可以分为二分裂、三分裂、四分裂、六分裂、八分裂间隔棒等类型[5-7]。使用过程中,间隔棒必须具有足够的握着力以防止出现松动、顺线移动等故障,从而避免导线因长期风振而引发的磨损[8]。目前,国内输电线路所用的间隔棒类型大多为阻尼型,该类型的间隔棒主要采用橡胶作为阻尼材料,使用过程中阻尼橡胶通过吸收振动能达到有效防止导线磨损的效果。因此,阻尼橡胶材料的优劣对间隔棒的使用性能具有十分重要的影响[9-11]。刘鹏等人通过对分裂导线间隔棒内阻尼橡胶块开展了不同温度和时间的热老化实验后发现,随着老化时间的延长和老化温度的上升,阻尼橡胶块的邵氏硬度不断增加,且回弹性逐渐降低,这主要与橡胶内部发生的断链降解反应有关[12]。然而,国内外有关阻尼橡胶块在实际运行过程中出现老化问题的报道较少。本文针对一起220kV四分裂间隔棒阻尼橡胶块的开裂原因进行研究分析,旨在为此类设备的运行和维护提供一定的指导建议,以防止同类失效再次发生。

1 实验方法

(1)对阻尼橡胶块进行宏观形貌检查,判断其表面有无烧蚀、漏电起痕、机械磨损等痕迹,并结合其它试验手段对阻尼橡胶块的开裂原因做出进一步分析。

(2)利用HITACHIS 3700N型扫描电子显微镜(SEM)及Bruker-XFLash Detector 510型X射线能谱仪(EDS)对阻尼橡胶块的微观形貌及化学元素组成进行观察和分析。

(3)利用BRUKER TENSOR Ⅱ型傅里叶红外光谱仪,对阻尼橡胶块的不同部位进行红外光谱分析,确定其主要官能团的变化情况。

(4)利用TGA55型热重分析仪,对阻尼橡胶块的不同部位进行热分解实验,确定其主组分质量的变化情况。

(5)利用HLX-AC型邵氏硬度计对阻尼橡胶块的不同部位进行硬度测试,确定其力学性能变化情况。

2 实验结果与分析

2.1 宏观形貌观察与分析

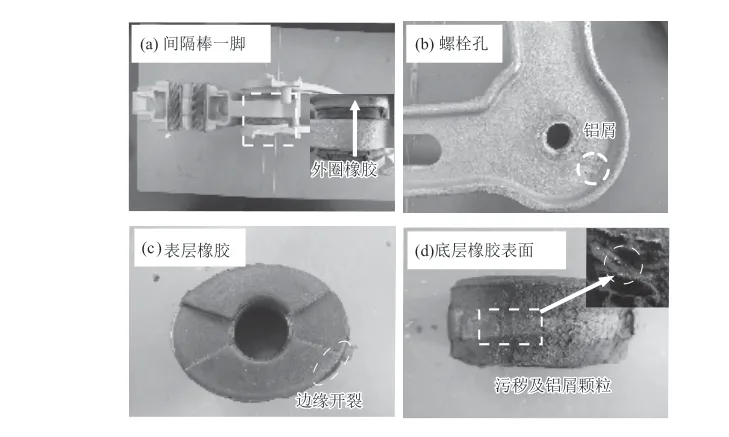

通过宏观形貌检查可以看出,样品为阻尼型四分裂导线间隔棒的一角,连接板与夹头通过螺栓进行固定,中间垫有阻尼橡胶块,如图1(a)所示。橡胶块外圈存在明显的开裂现象,局部区域的胶体已发生脱落。需要指出的是,连接板与夹头基本处于锁死状态,夹头已无法自由摆动。拆卸后,可以在螺栓孔边缘观察到明显的磨损痕迹和大量铝屑,如图1(b)所示;橡胶块表面未见明显异常,但边缘附近存在开裂现象,如图1(c)所示。将外圈开裂橡胶轻易剥除后,从图1(d)中可以观察到在底层橡胶表面污秽物沉积及少量小颗粒铝屑。此外,阻尼橡胶块各部位未见烧蚀、机械磨损等痕迹。

图1 间隔棒及阻尼橡胶块各部位宏观形貌Fig.1 Macromorphologies of spacer and damping rubber block

2.2 SEM微观形貌观察与EDS能谱分析

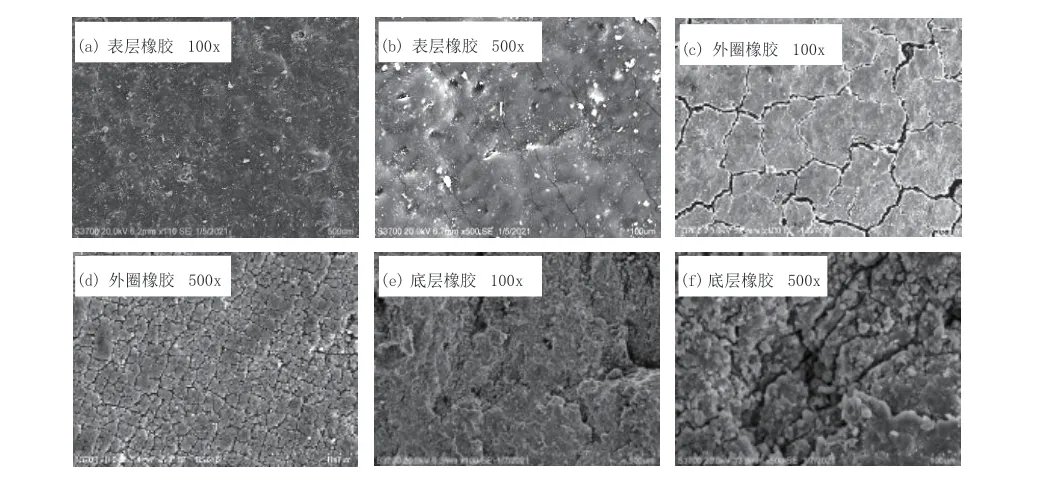

在利用扫描电子显微镜进行微观形貌观察前,需要先将样品放在恒温恒湿箱中干燥,再进行喷金处理后方可开展实验。通过不同部位SEM微观形貌的观察结果可以看出,阻尼橡胶块表层橡胶的表面较为光滑,且可见少量微裂纹及污秽颗粒,未见明显老化特征,如图2(a)和图2(b)所示。相比之下,阻尼橡胶块外圈及底层的橡胶表面则较为粗糙,且均存在大量裂纹,如图2(c)~(f)所示。值得注意的是,与外圈相比,底层橡胶的表面裂纹更宽,深度更深,且存在大量污秽颗粒,这与电蚀损引发的复合绝缘子伞裙的老化特征相似[13-14]。

图2 阻尼橡胶块各部位表面微观形貌(低倍+高倍)Fig.2 Micromorphologies of damping rubber block in different positions

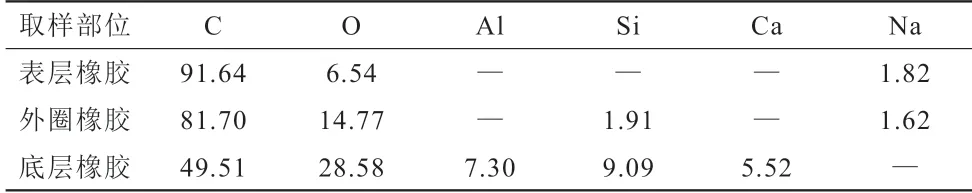

EDS化学元素能谱的检测结果见表1。从表1中可以看,出阻尼橡胶块表层和外圈橡胶的表面除了含有大量C元素和少了O元素外,未见其它化学元素;而底层橡胶的表面除了含有一定量的C元素外,还检测到了大量的O、Al、Si、Ca等其它元素,这主要与底层橡胶表面长期沉积的大量污秽物和铝屑颗粒有关,表明阻尼橡胶块的开裂时间较长。此外,由表1中还可以发现底层橡胶表面的O元素含量很高,说明该部位的橡胶存在严重的氧化行为。

表1 各部位阻尼橡胶块表面化学元素分析结果(wt.%)Table 1 Chemical element analysis results of the damping rubber block surface in different positions

2.3 傅里叶红外光谱检测与分析

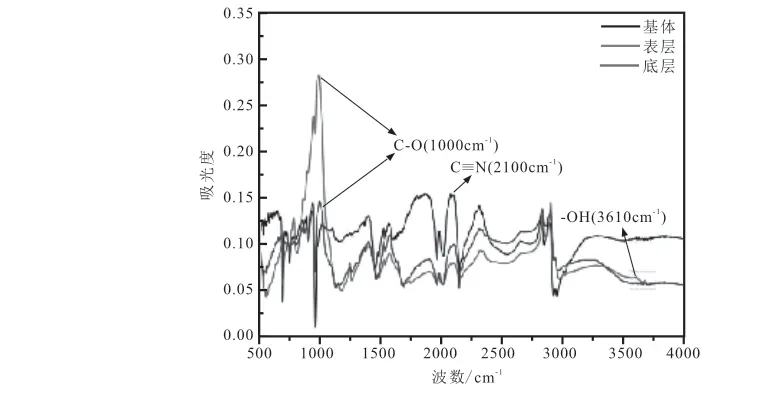

利用Bruker Tensor II型傅里叶红外光谱测量仪对阻尼橡胶块的几个典型部位进行了检测,测试结果如图3所示。从图中可以观察到,阻尼橡胶基体材料的红外光谱存在多个特征峰,其中峰值强度变化较显著的两个特征峰分别为C−O(1000cm-1)和C≡N(2100cm-1)。与基体橡胶材料相比,外圈和底层橡胶中出现了新的特征峰−C−O,且底层橡胶中C−O峰的峰值强度较高;此外,外圈和底层橡胶中C≡N峰的峰值强度都出现了不同程度的降低,说明材料在运行过程中发生了断链降解反应[15]。还需要指出的是,底层橡胶中还检测到了明显的−OH(3610cm-1)峰,说明该处橡胶材料存在高温引发的热氧老化反应,且降解严重[16]。

图3 阻尼橡胶块不同部位表面FTIR吸收光谱Fig.3 FTIR absorption spectra of damping rubber block with different positions

2.4 DTA热重曲线分析

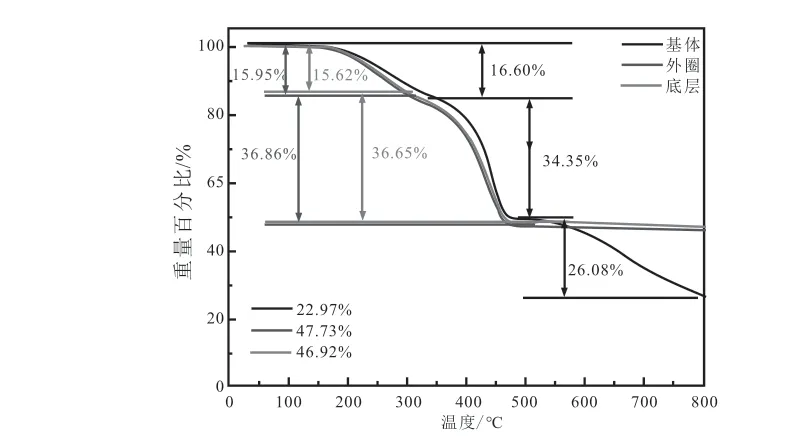

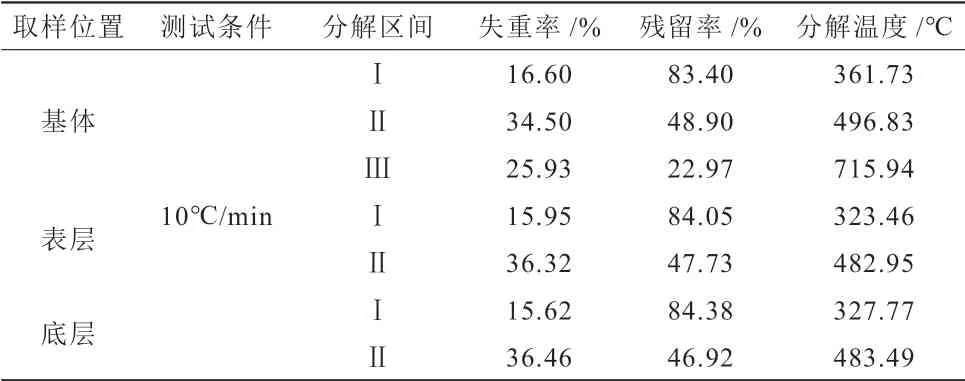

利用热重分析仪对不同部位的阻尼橡胶材料进行了测试,结果如图4所示。从图中可以看出,阻尼橡胶块基体材料的热分解过程共分为三个阶段,而外圈和底层橡胶材料的热分解过程仅包含两个阶段。

图4 不同部位阻尼橡胶块热失重曲线Fig.4 Thermogravimetric curves of damping rubber block with different positions

由表2可以看出,第一个热分解过程,基体橡胶材料的分解温度为361.73℃,外圈和底层橡胶的分解温度分别为323.46℃和327.77℃;第二个热分解过程,基体材料的分解温度为496.83℃,外圈和底层橡胶的分解温度分别为482.95℃和483.49℃。可以看出,外圈和底层橡胶材料的热分解温度出现了明显的降低。由表2中还可以观察到,整个加热过程中基体橡胶材料的热失重率可达77.03%,而外圈和底层橡胶的热失重率均明显小于基体材料,分别为52.27%和53.08%。

表2 不同部位阻尼橡胶块热失重数据Table 2 Thermogravimetric data of damping rubber block with different positions

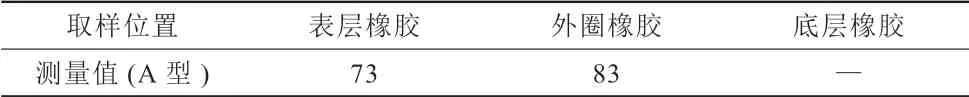

2.5 邵氏硬度检测

阻尼橡胶块不同部位邵氏硬度的测量结果见表3。需要指出的是,底层橡胶表面较为粗糙,因此无法进行测试。从表3可以看出,外圈橡胶材料的邵氏硬度值明显大于表面橡胶材料。这是因为外圈橡胶材料发生了热老化,从而导致硬度升高。

表3 不同部位阻尼橡胶块邵氏硬度值Table 3 Shore hardness of damping rubber block with different positions

2.6 综合分析

通过宏观形貌的观察可以发现阻尼橡胶块外圈橡胶发生了多处开裂,部分区域还存在因大风、两侧连接板压应力等外力、长时间振动及老化降解等共同因素作用下导致的胶体脱落现象;外圈开裂橡胶可以轻松剥离,并且剥离后在底层橡胶表面能够观察到大量污秽沉积,表明橡胶块内部开裂时间较长。此外,夹头与连接板处于锁死状态,螺栓孔边缘存在明显的磨损痕迹及大量铝屑颗粒;并且,少量铝屑随着外圈橡胶的开裂并在电场的作用下不断扩散到阻尼橡胶块基体内并成为放电尖端。以上结果均表明夹头与连接板连接螺栓的预紧力过大,使阻尼橡胶块一直处于压紧状态,而有关研究表明应力作用往往会加速橡胶材料的老化行为[17]。由微观形貌的观察结果可知表层橡胶的表面较为光滑,而外圈和底层橡胶的表面均存在大量裂纹,且底层橡胶表面的裂纹更深,说明劣化程度更高;EDS化学成分和傅里叶红外光谱的检测结果表明外圈和底层橡胶中均存在大量的O元素,且均出现了C−O峰,说明这两个位置的橡胶均发生了氧化降解反应;底层橡胶中O元素的含量远远超过外圈橡胶,表明底层橡胶的氧化程度更为严重,而−OH峰的出现则进一步表明底层橡胶存在严重的热氧化问题[16]。热重曲线分析的结果表明,外圈和底层橡胶材料的分解温度均出现了降低。这是由于在运行过程中,外圈和底层橡胶因老化导致其内部抗氧剂等助剂的含量逐渐减小,抗氧化性能下降,进而使分解温度降低。此外,外圈和底层橡胶的热失重率均明显小于基体。这说明外圈和底层橡胶中填充剂等小分子物质挥发得较为严重。力学性能的检测结果表明外圈橡胶发生了明显硬化,这主要与老化引起的主链断键有关。

综合以上实验结果,可知阻尼橡胶块的开裂主要与应力及热老化的共同作用有关。连接板与夹头的连接螺栓预紧力过高,导致阻尼橡胶块一直承受高应力作用,较高的压应力将使橡胶中的分子链发生取向变形,键长和键角发生改变并受到约束,进而引发分子链的断裂活化能降低并加速老化。运行过程中,橡胶块外圈在压应力、高温及紫外线等自然因素的共同作用下逐渐于表面形成微裂纹。微裂纹不断由表面向基体内部扩展,深度逐渐增加,并逐渐于基体内部形成气隙。在雨季或雾天等潮湿的环境下,气隙内部逐渐凝结小水滴,进而形成场强畸变并引发尖端电晕放电。此外,气隙的存在还导致少量铝屑颗粒扩散至橡胶基体内部并在电场的作用下引发尖端放电。电应力的作用进一步加速了底层橡胶的热老化,这也是底层橡胶的老化程度高于外圈橡胶的主要原因。最终,阻尼橡胶块在压应力、高温、紫外线照射等自然因素及电晕放电等电应力因素的共同作用下加速老化,并引发了开裂故障。

3 结论

综上分析,本次四分裂导线间隔棒阻尼橡胶块开裂故障主要与预紧力过高而引发的加速老化有关。阻尼橡胶块在连接螺栓预紧力过大所成生的压应力、高温、紫外线照射等自然因素及电晕放电等电应力因素的共同作用下加速老化,并在较短时间使用后便出现了开裂故障。建议,首先应按照要求对间隔棒的连接螺栓进行安装,避免出现预紧力过高、各部位受力不均等情况;其次,在运行及检修过程中应加强对同类型线路及间隔棒的监督,以免造成更严重的线路故障。