助交联剂对四丙氟橡胶耐老化性能的研究

2021-10-28岳广韬刘建新张连煜毛晓楠闫丽丽

岳广韬, 刘建新,吕 玮,魏 伟,张连煜,毛晓楠,闫丽丽

( 中国石化股份有限公司胜利油田分公司石油工程技术研究院,山东东营 257000)

四丙氟橡胶(FEPM)主要由丙烯单体与四氟乙烯单体聚合而成,由于其优良的耐化学介质、耐高温性能,被广泛应用于石油化工行业[1-2]。由于其化学稳定性较高,难以硫化,因此除了添加过氧化物类的主交联剂外,还需要加入一些助交联剂进行辅助硫化[3],这样形成助交联剂为桥的交联结构,因此助硫化剂的种类会极大地影响四丙氟橡胶耐腐蚀性能,例如耐高温、耐酸、耐碱和耐硫化氢等性能[4-7]。本课题组使用高乙烯基聚丁二烯橡胶作助交联剂,用DCP作主交联剂,合成了新型交联结构的四丙氟橡胶[8],初步研究表明其具有优异的耐热性能,但其他耐腐蚀性能未进行考察。本文对比了以HVBR、BR和TAIC为助交联剂硫化的四丙氟橡胶在柴油、盐酸和NaOH溶液中的耐腐蚀性能,考察了三种交联结构的四丙氟橡胶在上述环境中腐蚀前后拉伸强度、断裂伸长率、硬度和质量体积的变化,对比了三种交联结构的化学稳定性。

1 实验部分

1.1 主要原材料

FPEM:牌号Aflas 100S,日本旭硝子公司;BR:牌号BR9000,中国石化齐鲁股份有限公司;HVBR:牌号HV80,意大利埃尼公司;助交联剂TAIC:浏阳市满春化工有限公司;交联剂DCP:杭州大晶化工有限公司。

1.2 基本配方

本试验使用的基础配方(单位:份)为:四丙氟橡胶,100;DCP,2;助交联剂,变量。助交联剂的种类与用量在结果与讨论中加以说明。

1.3 主要设备与仪器

SK-1608型双辊筒开炼机:上海橡胶机械厂;GTM2000A型无转子硫化仪:江都市精诚测试仪器厂;XLB型平板硫化机:中国青岛亚东橡胶有限公司;JC-1025型冲片机:江都市精诚测试仪器厂;JM-A10002型电子天平:余姚纪铭称重校验设备有限公司;WDL-5000N型电脑万能试验机:扬州市道纯试验机厂;LX-A型橡胶硬度计:台州市艾测仪器有限公司;DZF-6050型电热恒温鼓风干燥箱:上海一恒科技有限公司。

1.4 试样制备

基于试验配方将FPEM与助交联剂生胶在SK-1608型双辊筒开炼机上进行塑炼和混炼,然后加入助交联剂DCP进行交联,薄通5次后,下片成混炼胶待用。通过硫化仪测定正硫化时间,并根据此硫化时间在170℃的XLB型平板硫化机上硫化,制备厚度为2mm的橡胶片。

1.5 测试分析

1.5.1 耐柴油老化性能

将实验样条浸入0#柴油中,将其放入150℃的电热恒温鼓风干燥箱中,24h后取出,对取出后的样品进行耐柴油老化的性能测试。

1.5.2 耐盐酸老化性能

将试样浸泡在10%盐酸水溶液的水热釜中,将其放入150℃的电热恒温鼓风干燥箱中,24h后取出,对取出后的样条进行耐盐酸老化的性能测试。

1.5.3 耐NaOH老化性能

将试样浸泡在10% NaOH水溶液的水热釜中,将其放入150℃的电热恒温鼓风干燥箱中,24h后取出,对取出后的试样进行耐NaOH老化的性能测试。

1.5.4 物理性能

力学性能方面主要测试硫化胶的邵尔A型硬度以及拉伸性能。本实验采用GB/T 531.1《硫化橡胶或热塑性橡胶 第1部分:邵氏硬度计法(邵尔硬度)》进行测定,拉伸性能方面采用GB/T 528-2009《硫化胶或热塑性橡胶拉伸应力应变性能的测定》进行测定。

2 结果与讨论

2.1 不同助交联剂对四丙氟橡胶耐柴油老化性能的影响

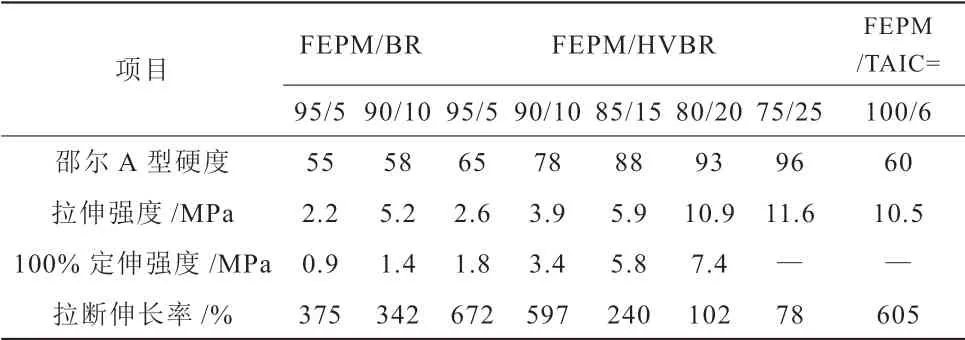

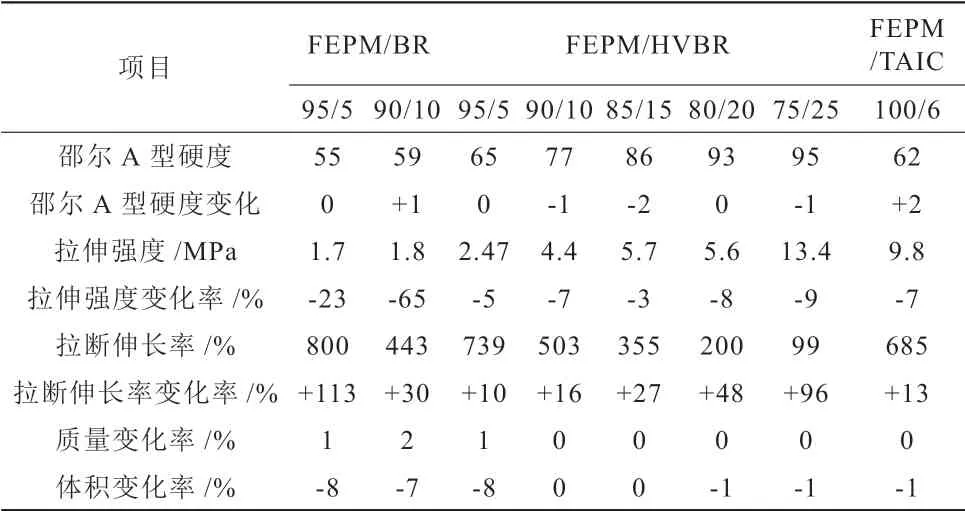

本论文讨论了不同助交联体系中助交联剂的用量对硫化胶性能的影响。表1为不同助交联剂交联四丙氟橡胶的力学性能。

表1 不同含量助交联剂交联FEPM的力学性能Table 1 The mechanical property of different content of assistant crosslinker crosslinking FEPM

经验证,随着BR含量的由5%增加到10%,橡胶的交联程度增大,从而硫化胶的硬度、拉伸强度和100%定伸强度增加,但拉断伸长率降低;HVBR用量由5%~25%时,橡胶的交联密度增大,其硬度、拉伸强度和100%定伸模量均增大,同时断裂伸长率逐渐下降,和相同量的BR相比较,用HVBR做为助交联剂的硫化胶的硬度和拉伸强度均较高,因此说明HVBR的助交联效果比使用BR的助交联效果要好。而对于FEPM/TAIC橡胶,TAIC的含量为6份最为适宜[9],本文中没有做变量,仅做对比样,但明显看出来以TAIC作为助交联,与其他两种相比较硬度相当,但拉伸强度与伸长率均较高。FEPM本身为极性的氟橡胶,而BR和HVBR均为非极性橡胶,因此,本文对比测试了这三种硫化胶在柴油中的稳定性。

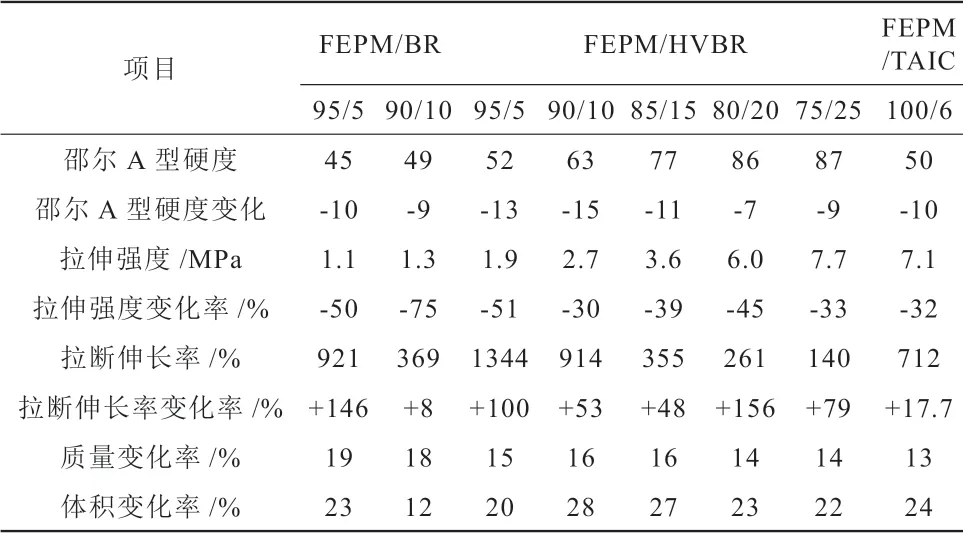

不同交助剂对四丙氟橡胶耐柴油老化性能的影响见表2。

表2 柴油老化后四丙氟橡胶的力学性能及变化Table 2 Mechanical properties and changes of tetrafluoroethylenepropylene rubber after diesel aging

从表2中可以看出,随BR和HVBR用量的增大,硫化后的四丙氟硫化胶在柴油中的硬度变化、拉伸强度变化、伸长率变化均减小,说明增大助交剂的用量后,四丙氟橡胶的交联密度提高了,抗柴油的腐蚀性能明显提高,并没有因为非极性助交联剂的加入造成耐柴油性能极大的下降。在低含量的BR和HVBR中,四丙氟橡胶的耐腐蚀性能均不及TAIC硫化的四丙氟橡胶,只有当HVBR用量为25%,其耐老化性能与TAIC硫化的四丙氟橡胶相当,但此时两种四丙氟橡胶的性质明显不同,HVBR硫化的四丙氟橡胶的硬度比TAIC硫化的更高,伸长率较低,可根据不同的使用环境进行选择。

2.2 不同助交联剂硫化的四丙氟橡胶耐盐酸老化性能的对比

传统的四丙氟橡胶都是以TAIC为助交联剂,而TAIC中含酰胺基,一般认为该基团耐盐酸性能较差,而BR和HVBR这两种助交联剂中只含有碳碳键,应该具有较好耐酸盐的性能,但结果并非如此。从表3可以看出,当TAIC用量为6份时,经过盐酸老化实验后,四丙氟橡胶的稳定性较好,各项性能指标变化较小,说明耐盐酸性能较好;而选用BR进行硫化与TAIC相比,在经过盐酸老化实验之后各项性能指标变化非常大,稳定性差,因此耐盐酸性能差,如5份与10份BR做助交联剂的四丙氟橡胶拉伸强度分别下降了19%与44%,而TAIC硫化的四丙氟橡胶,拉伸强度仅下降了2%。对于HVBR硫化四丙氟橡胶,随着HVBR用量的提高,经过盐酸老化实验后橡胶的稳定性提高,各项性能指标的变化率减小,耐盐酸性能也逐渐得到提高;当HVBR用量为25%时,其抗老化性能与TAIC硫化的四丙氟橡胶相当,但此时HVBR硫化四丙氟橡胶比TAIC硫化的橡胶的硬度更高。这其中主要的原因是,TAIC硫化的四丙氟橡胶中氟橡胶含量较高,疏水作用较强,盐酸不易渗透到橡胶基体内部,而BR和HVBR的疏水性能不如四丙氟橡胶,只有在HVBR用量高的条件,形成大量的交联键才可以抑制体积的膨胀以及盐酸的渗入,从而提高四丙氟硫化橡胶耐盐酸老化的性能。

表3 盐酸老化后四丙氟橡胶力学性能及变化 Table 3 Mechanical properties and changes of tetrafluoroethylenepropylene rubber after hydrochloric acid aging

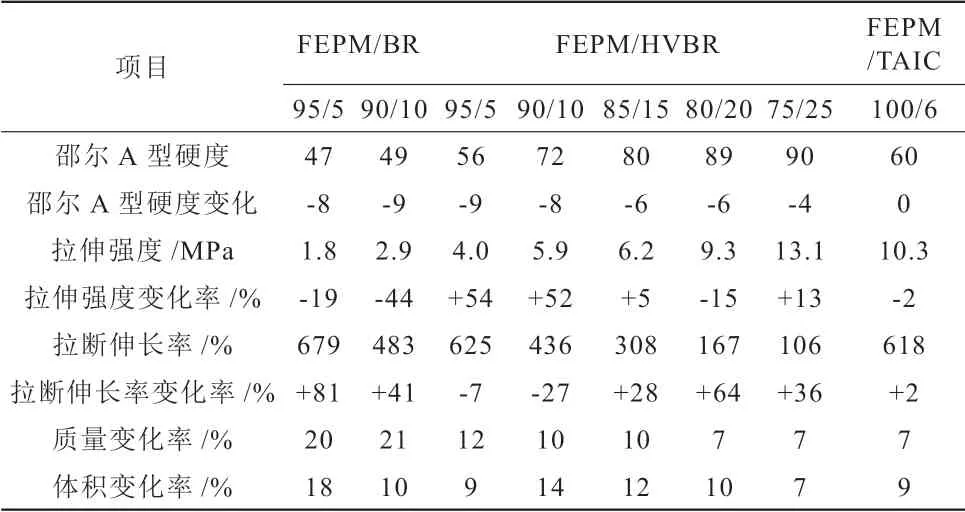

2.3 不同助交联剂对四丙氟橡胶耐NaOH溶液老化性能 的影响

相对于在柴油中和汽油中的性能变化,四丙氟橡胶在NaOH溶液中的性能变化较小,说明四丙氟橡胶具有较好的耐NaOH溶液的性能。如表4,使用5份BR硫化的四丙氟橡胶在NaOH溶液中老化后拉伸强度下降了23%,10份BR硫化的试样下降了46 %,此时拉伸强度仅为1.7MPa与1.8 MPa,拉伸强度急剧下降;使用HVBR硫化的四丙氟橡胶比BR硫化的橡胶在NaOH溶液的稳定性较好,拉伸强度相比在NaOH溶液中老化之前仅下降了3%~9%,且老化后复合材料的拉伸强度随着HVBR用量的增大从4.4MPa增长为13.4MPa,硬度也有所提高;用10%HVBR硫化的四丙氟橡胶在NaOH溶液中稳定性与TAIC硫化的四丙氟橡胶比较相似,但TAIC硫化四丙氟橡胶的力学性较高,而HVBR硫化的四丙氟橡胶具有比较高的硬度,因此需要根据不同的使用工况进行选择使用。

表4 NaOH溶液老化后四丙氟橡胶的力学性能及变化Table 4 Mechanical properties and changes of tetrafluoroethylenepropylene rubber after NaOH aging

3 结论

(1)在HVBR、BR和TAIC三种助交联剂中,HVBR对四丙氟橡胶的硬度、拉伸强度和断裂伸长率影响较大,且随HVBR用量的增加,四丙氟橡胶的耐柴油、盐酸和NaOH的性能变好。

(2)在150℃的0#柴油、10%盐酸溶液和10% NaOH水溶液三种化学介质中,柴油和盐酸对四丙氟橡胶的腐蚀严重,NaOH水溶液对四丙橡胶的腐蚀作用较轻。

(3)BR硫化的四丙氟橡胶在0#柴油、10%盐酸溶液和10%NaOH水溶液三种介质中耐腐蚀性能最差,HVBR硫化的四丙氟橡胶在柴油和NaOH水溶液中的耐腐蚀性能与TAIC硫化的橡胶性能相差不大,但在盐酸环境中TAIC硫化的四丙氟橡胶耐腐蚀性能最好。