人工加速老化对动车组车窗密封胶性能的影响*

2021-10-28刘振华吴绍利杜卫超

徐 超,刘振华,吴绍利,杜卫超,陈 梦

(中国铁道科学研究院集团有限公司金属及化学研究所,北京100081)

动车组司机室前挡风玻璃、客室侧窗玻璃与车体的密封多采用单组份聚氨酯密封胶。密封胶施工方式灵活、工艺简单,固化后形成弹性体,能够降低车辆运行时对车窗玻璃的冲击和振动、降低车内噪声[1],同时保证列车的气密性[2-3]。近年来,我国高速铁路快速发展,动车组运营的数量和地域都大幅增加。随着动车组服役时间增加,非金属材料性能的变化亟待研究。车窗密封胶常年受到日光照射,耐紫外性能和耐湿热老化性能十分关键。本文对密封胶进行紫外老化、热空气老化以及高低温交变三种人工加速老化,研究了老化前后密封胶性能的变化。

1 试验部分

1.1 试验材料

动车组车窗用密封胶:Sikaflex-265,瑞士西卡公司生产。

1.2 主要仪器与设备

热失重分析仪,型号209F1,德国NETZSCH公司;老化试验箱,401A,启东市双棱测试设备厂;紫外老化试验箱,型号QUV/SPRAY,美国Q-LAB公司;烟密度试验箱,型号FTT0064,英国FTT公司;高温氧指数仪,型号FTT0081,英国FTT公司。

1.3 老化试验

紫外老化:将室温固化的密封胶样品置于紫外老化箱中,荧光紫外灯类型UVA-340,波长340nm。循环试验条件为:8h干燥暴露段,辐照度0.89(W/m2·nm),黑板温度计温度60℃;4h冷凝暴露段,辐照度0.00,黑板温度计温度50℃。老化3333、6666、10000 h后取出裁样。

热空气老化:将室温固化的密封胶样品置于热空气老化箱中,老化温度为70℃,老化2000、4000、6000、8000、10000 h后取出裁样。

高低温交变:参考Q/CR 616-2017《铁路客车及动车组用地板》中高低温交变试验方法进行循环老化。a) 23℃、50% RH条件下停留240min;b) 将温度下降至-40℃(降温时间为90min),在-40℃、无湿度条件下停留480min;c) 将温度在30min内上升到23℃,并保持150min(在前90min湿度上升到98% RH并保持;d) 温度在30min内由23℃上升至60℃,保持60℃和湿度98% RH,保持时间360min;e) 保持湿度98% RH不变,温度在270min内下降到23℃,保持温度150min(湿度在前90min由98% RH下降到20%RH)。老化2000、4000、6000、8000、10000 h后取出裁样。

1.4 测试表征

拉伸强度试验:按GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行,采用1型试样,试验速度500mm/min。

撕裂强度试验:按GB/T 529-2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》进行,采用直角形试样,试验速度500mm/min。

热失重试验:试样质量5~10 mg,氮气气氛,温度30~850 ℃,升温速率10℃/min。

差示扫描量热分析:试样质量5~10mg,氮气气氛,温度-100~20 ℃,升温速率10℃/min。

氧指数试验:按GB/T 2406.2-2009《塑料 用氧指数法测定燃烧行为 第2部分:室温试验》进行。

烟密度试验:按GB/T 8323.2-2008《塑料 烟生成 第2部分:单室法测定烟密度试验方法》进行,有引燃火焰条件下暴露于25 kW/m2的辐射照度。

毒性指数试验:按Q/CR 699-2019《铁路客车非金属材料阻燃技术条件》进行。

2 结果与讨论

2.1 力学性能

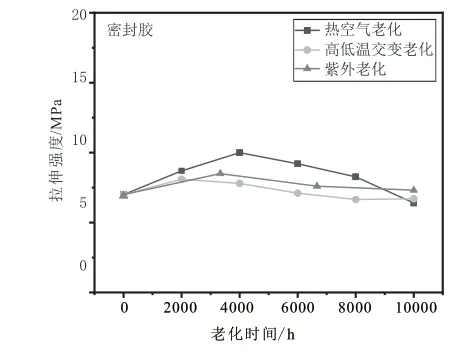

从图1、图2可以看出,密封胶经热空气老化、高低温交变老化、紫外老化后,拉伸强度和撕裂强度有所提高。在热空气老化4000h、高低温交变老化2000h、紫外老化3333h时,拉伸强度达到了最大值;在热空气老化2000h、高低温交变老化2000h、紫外老化3333h时,撕裂强度达到了最大值。室温固化的密封胶在室温下需要较长时间才能够达到完全固化的状态,因此在老化试验开始时,密封胶处于未完全固化的状态。密封胶的主要固化方式是湿气固化[4],当对密封胶进行老化时,受到热和湿度的作用,密封胶会逐渐固化完全,力学性能有所提高。

图1 密封胶老化前后拉伸强度Fig. 1 Tensile strength of unaged and aged sealant

图2 密封胶老化前后撕裂强度Fig.2 Tear strength of unaged and aged sealant

从图1和图2中还可以看出,拉伸强度和撕裂强度在热空气老化6000h、高低温交变老化4000h、紫外老化6666h出现了下降趋势。这说明随着老化时间的延长,密封胶的固化反应完成,开始出现老化情况。

2.2 阻燃性能

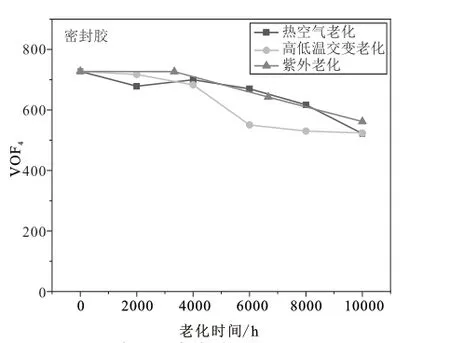

由图3可以看出,经过热空气老化、高低温交变老化和紫外老化,密封胶的氧指数有下降趋势,但下降幅度不大,约为10%。前4min累积烟密度VOF4是与火灾逃生相关的重要参数,由图4可以看出,密封胶的累积烟密度随老化时间的延长呈下降趋势,但下降幅度不大,老化时间为10000h时下降比率约为23%~28%。由图5可以看出,密封胶的毒性指数CIT值随老化时间的延长变化不大,且整体CIT值较低。说明在老化时间10000 h内,热空气老化、高低温交变老化和紫外老化对密封胶的阻燃性能影响不大。

图3 密封胶老化前后的氧指数 Fig. 3 Oxygen index of unaged and aged sealant

图4 密封胶老化前后的VOF4 Fig. 4 VOF4 of unaged and aged sealant

图5 密封胶老化前后的毒性指数Fig. 5 CIT of unaged and aged sealant

2.3 热力学性能

高分子材料在热失重分析中失重5%时的温度被视为材料的热分解温度,反应了材料的热稳定性。由图6可以看出,在经过热空气老化、高低温交变老化和紫外老化后,密封胶的热分解温度有所提高。这是由于密封胶在老化过程中不断发生后固化反应,分子链变长、分子网络扩张,使得热稳定性提高。随着老化时间的延长,热分解温度出现了下降趋势,这是由于长期的老化作用,使密封胶中的分子链发生断裂和降解,热稳定性下降。该密封胶的固化原理为湿气固化,高低温交变老化和紫外老化中均有不同程度的湿度,因此进行高低温交变老化和紫外老化试验的密封胶比热空气老化的密封胶更早达到了热分解温度的最高点。

图6 密封胶老化前后的热分解温度Fig. 6 Thermal decomposition temperature of unaged and aged sealant

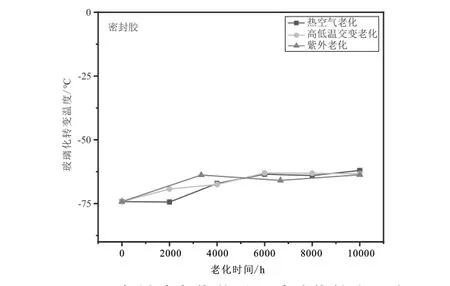

图7为密封胶老化前后的玻璃化转变温度。由图7可以看出,经过热空气老化、高低温交变老化和紫外老化后,密封胶的玻璃化转变温度有所提高。这是由于未老化的密封胶没有完全固化,材料中存在着大量小链段、基团和低分子化合物。随着老化时间的延长,密封胶的后固化反应不断进行,分子量变大,端链链段比例减少,分子网络扩张,玻璃化温度提高。由图7还可以看出,玻璃化温度在老化进行到一定时间后,不再明显提高,这说明后固化反应完成,分子量及端链链段比例不再明显变化。

图7 密封胶老化前后的玻璃化转变温度Fig. 7 Glass transition temperature of unaged and aged sealant

3 结论

本文对动车组车窗用密封胶进行了热空气老化、高低温交变老化和紫外老化三种人工加速老化试验,并对老化前后的性能进行了测试,得到以下结论:

(1)密封胶在经过热空气老化、高低温交变老化和紫外老化三种人工加速老化后,力学性能、热分解温度以及玻璃化转变温度均有所提高,说明三种人工加速老化对密封胶有后固化的作用,使密封胶发生了进一步交联反应。

(2)随着老化时间的延长,密封胶的分子链断裂、降解,逐渐出现了老化现象,主要表现为力学性能在热空气老化6000h、高低温交变老化4000h、紫外老化6666h出现了下降趋势,且热分解温度在老化反应后期出现降低趋势。

(3)在10000h的老化时间内,热空气老化、高低温交变老化和紫外老化对密封胶的氧指数、前4min累积烟密度及毒性指数等阻燃性能影响不大。

(4)由于密封胶湿气固化方式,高低温交变老化和紫外老化的密封胶比热空气老化的密封胶更早达到力学性能和热分解温度的最大值。