典型热处理后不同冷作模具钢的残余奥氏体及对冲击韧性和尺寸稳定性的影响

2021-10-28吴正环谷历文黄历锋李荣锋邱华兴范其香

吴正环, 谷历文, 黄历锋, 李荣锋, 阮 锋, 邱华兴, 范其香, 王 权

(1.国家模具产品质量监督检验中心, 东莞 523841;2.天津职业技术师范大学 机械工程学院, 天津 300222; 3.广东(东莞)材料基因高等理工研究院, 东莞 523808;4. 华南理工大学 机械与汽车工程学院, 广州 510641)

冷作模具是在常温下对金属或非金属材料进行压力或其他加工,使材料塑性变形和分离所使用的模具,包括冷冲压模、冷挤模、拉伸模、弯曲模和切边模等,广泛应用于汽车、电子、军工、宇航等领域[1]。冷作模具在服役中因受到多种力作用而容易发生过载失效、磨损失效或疲劳失效[2]。因此,冷作模具钢热处理后应具备高负载性、高耐磨性和高抗疲劳性以确保冷作模具的持久性。当前日本大同(DAIDO)公司生产的DC53冷作模具钢(以下简称DC53钢)、中国抚顺钢铁生产的Cr8Mo2SiV冷作模具钢(以下简称Cr8Mo2SiV钢)和瑞典一胜百生产的Calmax冷作模具钢(以下简称Calmax钢)具有代表性。DC53钢多用于高耐磨、高硬度、高韧性的高精密冷冲压模,其热处理后的耐磨性和冲击韧性提升显著[3]。Cr8Mo2SiV钢被称为“国产DC53钢”,是在模仿国外DC53钢的基础上改进的新型钢材,其热处理后的综合性能是常用冷作模具钢中较好的[4]。Calmax钢属于高韧性、高耐磨性的模具钢,具有良好的淬透性、抛光性和焊接性,其热处理尺寸稳定性好,可应用于厚板、拉伸与挤压冷作模具[5]。上述冷作模具钢的典型热处理工艺为:淬火(1 030 ℃保温30 min油淬)→520 ℃高温回火2 h两次(空冷)→400 ℃低温回火2 h(空冷)。

目前没有文献报道冷作模具钢在典型热处理后的残余奥氏体含量及分布与冲击韧性、尺寸稳定性的关系,也未对比不同产品的性能差异,无法为模具企业选择合适模具钢、学者们研究模具钢及模具钢的热处理工艺提供参考资料。因此,笔者选用国内外具有代表性的冷作模具钢,通过相同的热处理工艺,着重分析残余奥氏体含量及分布、冲击韧性和尺寸稳定性的变化规律,并构建了残余奥氏体含量及分布和尺寸稳定性的数学预测模型,为冷作模具钢的应用与研究提供参考。

1 试验材料与试验方法

1.1 试验材料

试验材料为DC53钢、Cr8Mo2SiV钢和Calmax钢,试样状态为退火态,主要化学成分见表1。

表1 3种冷作模具钢的化学成分(质量分数)Tab.1 Chemical compositions of the three cold working die steels (mass fraction) %

1.2 试验方法

取出DC53钢,通过DK7735型线切割机切割出2个50 mm×50 mm×50 mm的样块,以及2个长度分别为50 mm和52 mm的样块(尺寸样),以上样块均放入德国Nabertherm N31/H/C400型热处理炉中进行热处理。

其中1个50 mm×50 mm×50 mm的样块以及1个长度52 mm的样块加热至1 030 ℃并保温30 min,取出油淬;再在520 ℃高温回火保温2 h,空冷至30 ℃,此高温回火空冷过程重复2次。将热处理后的50 mm×50 mm×50 mm样块在0 mm高度(外表面)处、12.5 mm高度(1/4高度)处、25 mm高度(心部)处分别线切割出3个20 mm×20 mm×4 mm样块,采用美国Buehler EcoMet 250型金属抛光机将此3个样块磨抛至镜面。使用德国Bruker D8 ADVANCE型X射线衍射仪进行残余奥氏体的定量测定,依据标准为ASTM E975—2013和GB/T 7704—2017。用德国Zeiss Calypso型超高精度三坐标测量仪对长度为52 mm样块的相同位置进行5次尺寸稳定性测量,并取平均值,在时间间隔0、40、80、120、260 d后分别重复测量。

余下1个50 mm×50 mm×50 mm的样块以及1个长度为50 mm的样块加热至1 030 ℃并保温30 min,取出油淬;继而在520 ℃高温回火并保温2 h,空冷至30 ℃,此高温回火空冷过程重复2次;再在400 ℃低温回火保温2 h,空冷至30 ℃。在热处理后的50 mm×50 mm×50 mm的样块外表面处、12.5 mm高度处、25 mm高度处分别线切割出3个20 mm×20 mm×4 mm样块,采用美国Buehler EcoMet 250型金属抛光机将此3个样块磨抛至镜面。使用Bruker D8 ADVANCE型X射线衍射仪测试不同位置的残余奥氏体。用德国Zeiss Calypso型超高精度三坐标测量仪对50 mm的长度样块相同位置进行5次尺寸稳定性测量,并取平均值,在时间间隔0、40、80、120、260 d后分别重复测量。Cr8Mo2SiV钢试样和Calmax钢试样的试验方法均同上。

DC53钢在1 030 ℃油淬,520 ℃高温回火并空冷2次后,制备的外表面处、12.5 mm高度处和25 mm高度处样条编号分别是A0、A1、A2,尺寸样编号A3;DC53钢在1 030 ℃油淬,400 ℃低温回火并空冷2次后,制备的外表面处、12.5 mm高度处和25 mm高度处样条编号分别是a0、a1、a2,尺寸样编号a3;Cr8Mo2SiV钢对应的8个样条编号分别是B0、B1、B2、B3、b0、b1、b2、b3;Calmax钢对应的8个样条编号分别是C0、C1、C2、C3、c0、c1、c2、c3。

2 试验结果与讨论

2.1 残余奥氏体含量

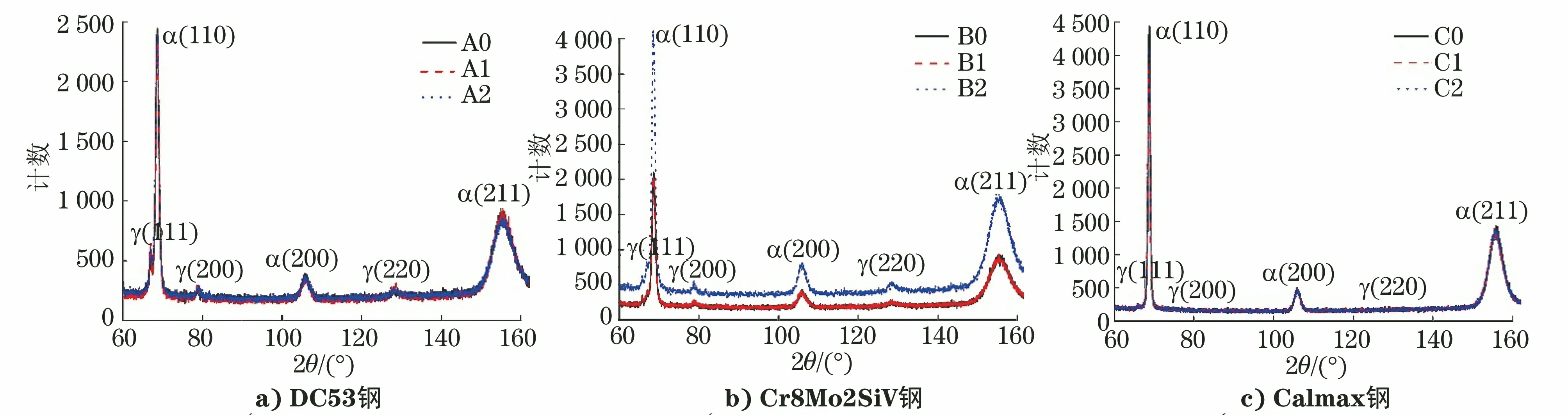

图1和图2为试样A0、A1、A2、B0、B1、B2、C0、C1、C2及a0、a1、a2、b0、b1、b2、c0、c1、c2的XRD谱。根据ASTM E975—2013,通过对每个XRD谱在γ(111)、α(110)、γ(200)、α(200)、γ(220)、α(211)等6处衍射峰的峰强统计与计算,分别得到了不同热处理工艺下3种模具钢的残余奥氏体含量(体积分数)及其分布,具体见表2。

图1 520 ℃高温回火后3种冷作模具钢的不同位置的XRD谱Fig.1 XRD spectrums of three cold working die steels at different positions after 520 ℃ high temperature tempering: a) DC53 steel; b) Cr8Mo2SiV steel; c) Calmax steel

图2 400 ℃低温回火后3种冷作模具钢的不同位置的XRD谱Fig.2 XRD spectrums of three cold working die steels at different positions after 400 ℃ low temperature tempering: a) DC53 steel; b) Cr8Mo2SiV steel; c) Calmax steel

由表2可知:①无论是在520 ℃高温回火后,还是在400 ℃低温回火后,对于3种冷作模具钢,越接近心部处其残余奥氏体含量越高。原因在于残余奥氏体一般沿铁素体晶界分布或存在于大铁素体晶粒内部,而越接近试样心部其铁素体粒径越小晶界越密,分散分布的奥氏体晶粒越小越密[6]。②DC53钢和Cr8Mo2SiV钢的残余奥氏体含量平均值较为接近,而Calmax钢的残余奥氏体含量则远低于前二者。原因是前二者碳化物含量较高,这是淬火后残余奥氏体生成的必要条件,而Calmax钢碳化物含量极低,残余奥氏体难以生成[7]。③3种冷作模具钢在520 ℃高温回火后的残余奥氏体含量均远低于400 ℃低温回火后的。原因在于随着回火温度降低,回火后的碳化物析出增多,导致残余奥氏体能够大量转变并附着在碳化物周围[8]。

表2 3种冷作模具钢不同位置的残余奥氏体含量(体积分数)Tab.2 Retained austenite content in different positions of three cold working die steels (volume fraction) %

2.2 冲击吸收能量

图3和图4为3种冷作模具钢经520 ℃高温回火、400 ℃低温回火后垂直轧向及沿轧向的冲击吸收能量对比图。由图3和图4可知,520 ℃高温回火后,Calmax钢的冲击吸收能量平均值分别是DC53钢和Cr8Mo2SiV2钢的7.2倍和6.0倍;400 ℃低温回火后,Calmax钢的冲击吸收能量平均值分别是DC53钢和Cr8Mo2SiV2钢的12.6倍和4.8倍。520 ℃高温回火后试样的冲击吸收能量低于400 ℃低温回火后的,Cr8Mo2SiV钢和Calmax钢在400 ℃低温回火后的冲击吸收能量平均值分别是520 ℃高温回火后的2.3倍和1.8倍。

图3 520 ℃高温回火后3种冷作模具钢的冲击吸收能量Fig.3 Impact absorption energy of three cold working die steels after 520 ℃ high temperature tempering

图4 400 ℃低温回火后3种冷作模具钢的冲击吸收能量Fig.4 Impact absorption energy of three cold working die steels after 400 ℃ low temperature tempering

DC53钢和Cr8Mo2SiV钢均是利用提升残余奥氏体含量以达到提升回火后冲击吸收能量的目的,这与图3和图4相对应[9]。而Calmax钢的残余奥氏体含量极低,但其冲击吸收能量远高于DC53钢和Cr8Mo2SiV钢的,原因主要在于其化学成分中碳含量较少,同时淬火后生成的碳化物含量极低,较为纯净[6]。

2.3 尺寸稳定性

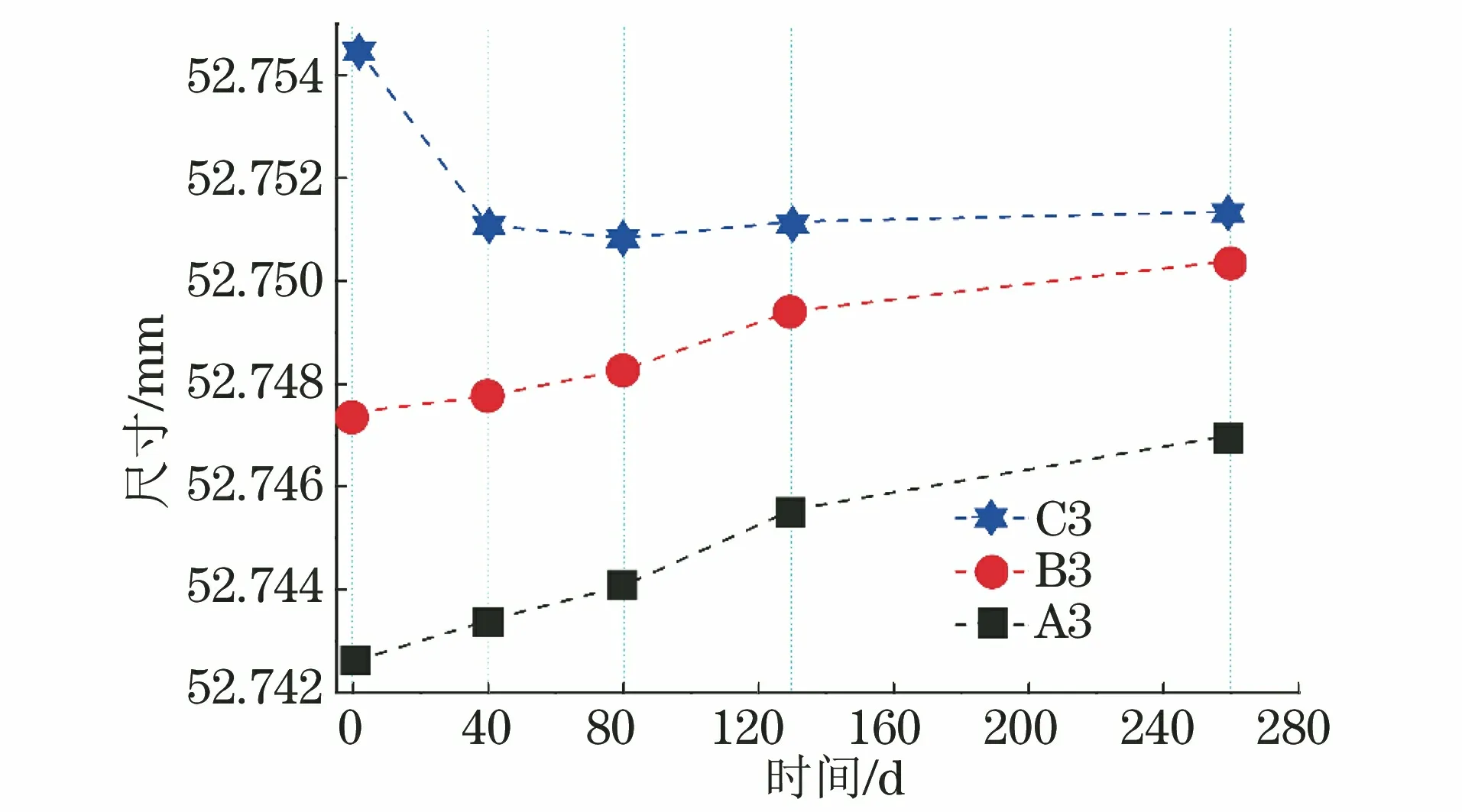

图5和图6为3种冷作模具钢试样经由520 ℃高温回火及400 ℃低温回火后在0、40、80、12、260 d后的尺寸稳定性曲线。由图5和图6可知,无论在哪种回火温度下,DC53钢和Cr8Mo2SiV钢的试样呈现出随时间增加而尺寸逐渐增加的过程,且均是在260 d时达到了峰值。Calmax钢则是在400 ℃低温回火后同样呈现这种特点,但在520 ℃高温回火后则表现出尺寸逐渐下降的趋势。从曲线的趋势而言,到260 d时,曲线虽然达到峰值,但也呈现出平缓的迹象。DC53钢和Cr8Mo2SiV钢试样的尺寸呈现此种趋势的主要原因可能为,回火后生成的残余奥氏体缓慢向马氏体转变,由于前者密度高于后者,导致体积(长度)膨胀[10]。而Calmax钢的残余奥氏体含量极低,呈现出的曲线趋势不明,难以判断出其对尺寸的影响。

图5 520 ℃高温回火后3种冷作模具钢试样的尺寸变化Fig.5 Dimension variations of three cold working die steels samples after 520 ℃ high temperature tempering

图6 400 ℃低温回火后3种冷作模具钢试样的尺寸变化Fig.6 Dimension variations of three cold working die steels samples after 400 ℃ low temperature tempering

2.4 尺寸预测模型

根据图5和图6呈现的尺寸变化曲线,笔者尝试对不同热处理工艺下不同模具钢试样的尺寸变化规律进行数学建模,对其尺寸的变化趋势进行预测。

(1)

(2)

将Vγ和不同阶段的lt的数据代入式(1)和式(2),可得αAM与lt之间的数学模型如下:

DC53钢于520 ℃回火:

αAM=47.153-2 486.957/lt1(t0 (3) 当lt1=lmax时,αAM=0.393%;且|lmax-lmin|=4.40 μm。 Cr8Mo2SiV钢于520 ℃回火: αAM=46.016-2 355.671/lt1(t0 (4) 当lt1=lmax时,αAM=0.265%;且|lmax-lmin|=2.95 μm。 Calmax钢于520 ℃回火,|lmax-lmin|=3.54 μm。 DC53钢于400 ℃回火: αAM=48.844-2 430.837/lt1(t0 (5) 当lt1=lmax时,αAM=0.327%;且|lmax-lmin|=3.34 μm。 Cr8Mo2SiV钢于400 ℃回火: αAM=47.699-2 399.164/lt1(t0 (6) 当lt1=lmax时,αAM=0.466%;且|lmax-lmin|=0.49 μm。 Calmax钢于400 ℃回火,|lmax-lmin|=1.08 μm。 Calmax钢的残余奥氏体含量低,对于尺寸的变化难以产生决定性的影响,同时其尺寸变化规律不明显,在图5和图6中C3和c3都可见不同的变化趋势,因而不提供其尺寸预测的数学模型。 (1) 在1 030 ℃淬火并经520 ℃高温回火后,DC53钢和Cr8Mo2SiV钢的残余奥氏体含量远高于Calmax钢的;而400 ℃低温回火后3种钢的残余奥氏体含量比高温回火后的分别提升41.3%、56.8%、10.7%。残余奥氏体在各试样中的分布大体遵循从外表面到1/4处到心部由低到高再到低的规律。 (2) Cr8Mo2SiV钢和Calmax钢在400 ℃低温回火后的冲击吸收能量平均值分别是520 ℃高温回火后的2.3倍和1.8倍。520 ℃高温回火后,Calmax钢的冲击吸收能量平均值为DC53钢和Cr8Mo2SiV钢的7.2倍和6.0倍;400 ℃低温回火后,Calmax钢的冲击吸收能量平均值为DC53钢和Cr8Mo2SiV钢的12.6倍和4.8倍。 (3) 在520 ℃高温回火和400 ℃低温回火后,DC53钢和Cr8Mo2SiV钢尺寸的变化过程均表现为近似直线上升,而Calmax钢的尺寸在520 ℃高温回火后先降后升,在400 ℃低温回火后也近似直线上升。在520 ℃高温回火后,DC53钢、Cr8Mo2SiV钢和Calmax钢的尺寸波动分别为4.40、2.95、3.54 μm;在400 ℃低温回火后,DC53钢、Cr8Mo2SiV钢和Calmax钢的尺寸波动分别为3.34、0.49、1.08 μm。3 结论