窗式颗粒幕吸热器腔内耦合传热机理建模研究

2021-10-28刘德有

王 莉,王 沛,刘德有

(河海大学 能源与电气学院,江苏 南京 210098)

0 引言

目前,太阳能应用技术发展十分迅速[1]~[3]。塔式系统为商业化太阳光热发电的主要形式之一[4]。吸热器是太阳能向热能转换,实现大规模、高效率发电的关键部件[5]。K Apurv基于超临界二氧化碳(sCO2)布雷顿循环的新一代CSP系统要求的较高循环温度,提出了以硅基颗粒材料为传热、储热介质的颗粒幕吸热器[6]。太阳光经过聚焦后直接照射到吸热器中,大量的颗粒从吸热器顶部下落,形成颗粒幕状物来吸收太阳辐射能,在加热过程中,颗粒能够被加热到1 000℃以上[7]。与其他太阳能吸热器相比,颗粒幕吸热器的优点包括:①颗粒可以直接吸收聚集的太阳辐射能,不需要额外的流体管道;②颗粒可以达到更高的工作温度;③颗粒可以同时作为换热介质和热存储介质,不需要额外的管道和热交换设备;④使用颗粒作为介质时系统成本较低;⑤在高温条件下,系统可以达到高度稳定[8]。

颗粒幕吸热器的概念是由桑地亚国家实验室SNL(Sandia National Laboratories)的J Martin于1982年提出[9]。随后,P K Falcone对不同颗粒尺寸的颗粒幕吸热器性能进行评估,提出并分析了颗粒幕吸热器的概念设计,确定了主要技术的研究领域[10]。H Chen在2007年开发了改进样机,N P Siegel于2010年通过中试规模的on-sun实验对该样机进行了实验,实验结果表明,吸热器的热效率超过50%,吸热器进、出口处颗粒最大温度差 为250℃[11],[12]。B Gobereit对 下 落 式 吸 热 器 中 颗粒的光学和辐射特性进行研究发现,通过过渡金属着色的扩散,使颗粒对于太阳辐射的吸收率提高到95%[13]。K Kim分析了颗粒幕吸热器的流动特性发现,在垂直下降3 m时,所有流量速度均接近6~7 m/s的终端速度,同时,通过对比实验与计算结果发现,它们的吻合度良好[14]。T Tan对颗粒幕吸热器增设空气幕,并建立三维模型进行模拟,模拟结果表明,空气幕可以有效抑制热对流损失,降低对流和辐射损失,提高吸热器的光热转化效率[15]。王天健建立了单个固体颗粒下落模型,用于分析颗粒粒径对颗粒吸热性能的影响,通过模拟发现,固体颗粒直径较大时,对流损失和辐射损失较小[16]。杨宁讨论了不同条件参数对颗粒幕吸热器的流场和热性能的影响规律发现,颗粒的质量流量和颗粒粒径对吸热器光热转化效率的影响较大[17]。张雷进行塔式熔盐颗粒幕吸热器试验,分析了不同参数和条件对吸热器温度的影响,试验结果表明,保温颗粒的温度和厚度、环境风速、迎风面和背风面等因素对吸热器温度的影响较大[18]。其中,保温颗粒的温度越高、厚度越大、环境风速越小,保温效果越好;迎风面保温效果比背风面差。

目前,对高温颗粒幕吸热器的研究处于起步阶段,针对吸热器的传热特性,特别是在高辐射热流的作用下,处于流动状态的颗粒光热转化过程的理论分析较少;针对石英玻璃窗结构应用的分析未有报道。本文以颗粒幕吸热器为研究对象,基于离散相模型(DPM)和离散坐标辐射模型(DOM),在考虑石英玻璃窗、颗粒幕与腔体壁面之间的耦合传热过程的基础上,利用计算流体力学仿真软件Ansys Fluent,对颗粒幕吸热器的内部流动结构、传热特性和整体热性能进行数值模拟分析。

1 模型

1.1 物理模型与边界条件

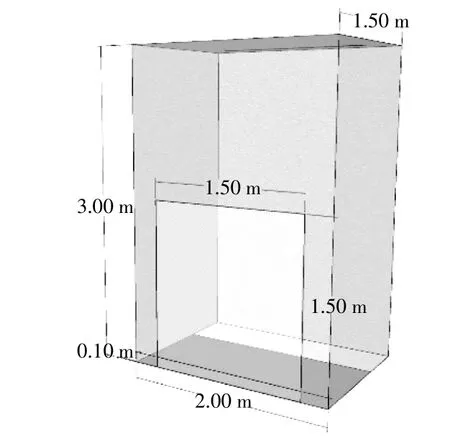

颗粒幕吸热器中的颗粒从吸热器空腔顶部开口下落,初始温度为873 K,质量流量为5 kg/s。颗粒从吸热器底部流出,然后进入换热器。吸热器出口伴随空气回流,回流温度为300 K。设定吸热器空腔壁面绝热,且壁面上的辐射均为漫反射。为了便于与气幕式颗粒幕吸热器进行对比,本文设定窗式颗粒幕吸热器的几何模型与气幕式颗粒幕吸热器一致如图1所示。

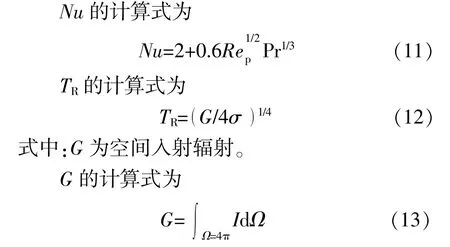

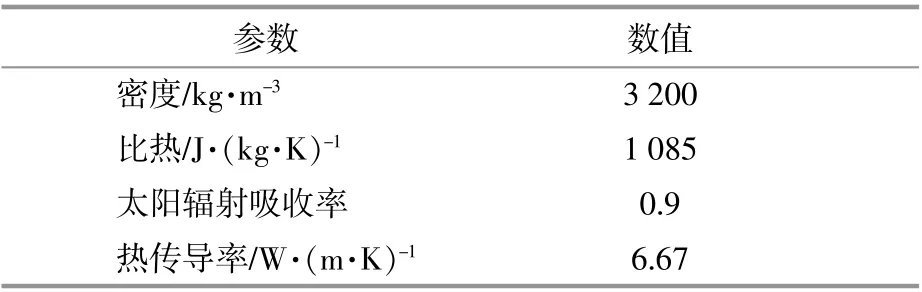

图1 窗式颗粒幕吸热器的几何模型Fig.1 Geometric model of window particle curtain receiver

与桑迪亚国家实验室(SNL)实验模型相同,窗式颗粒幕吸热器的长度为2 m、宽度为1.5 m、高度为3 m、颗粒幕入口厚度d为40 mm。石英玻璃窗窗口为辐射入射边界,尺寸为1.5 m×1.5 m,并将吸热器分为2个计算域,分别为石英玻璃材料的固体计算域和空气与颗粒流动的流体计算域。

基于计算成本,本文暂未考虑窗体的冷却,主要关注辐射能量在石英玻璃窗、颗粒幕和吸热器空腔壁等主要部件内的输运过程。

1.2 数学模型

1.2.1 气相方程

在颗粒附近,由于与颗粒的相互作用,颗粒幕吸热器内的气流受到阻力和浮力对流换热的影响。在J M Hruby的初步实验中发现,颗粒的体积分数非常小,并且颗粒与颗粒间的碰撞概率较低[19]。因此,本文采用包含气固两相能量和动量交换双向耦合的欧拉-拉格朗日方法来模拟气体与颗粒的耦合流动。颗粒与颗粒之间的碰撞和由此产生的动量转移忽略不计。

气相连续性方程为

式中:ρ为气相密度;Uj为j方向气相平均速度;xj为j方向气相移动距离。

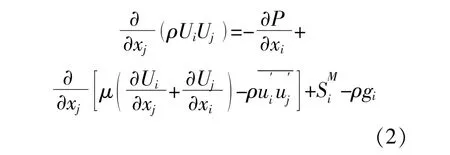

气相动量方程为

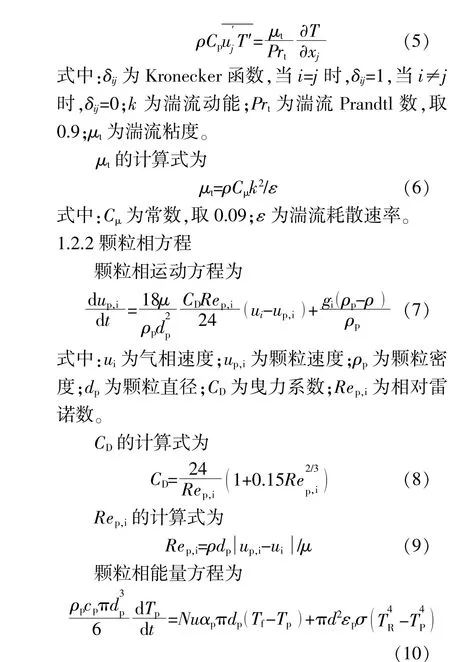

式中:cp颗粒比热容;TP颗粒相的当地温度;Nu为Nusselt数;αp为颗粒导热系数;Tf连续相的当地温度;εp为颗粒发射率;σ为斯蒂芬-玻耳兹曼常数;TR为颗粒辐射温度。

式中:I为空间入射辐射强度;Ω为立体角。

在计算颗粒相能量过程中,忽略了颗粒内部热阻。

1.2.3 颗粒辐射模型

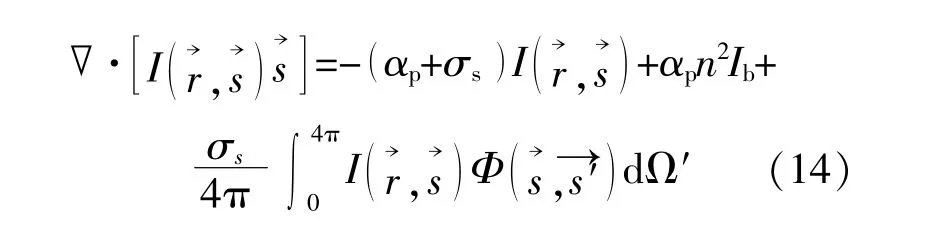

对于具有吸收、发射、散射性质的介质,在位置 向 量r→,沿 方 向 向 量s→的 辐 射 输 运 方 程(RTE)为

1.3 物性参数及网格验证

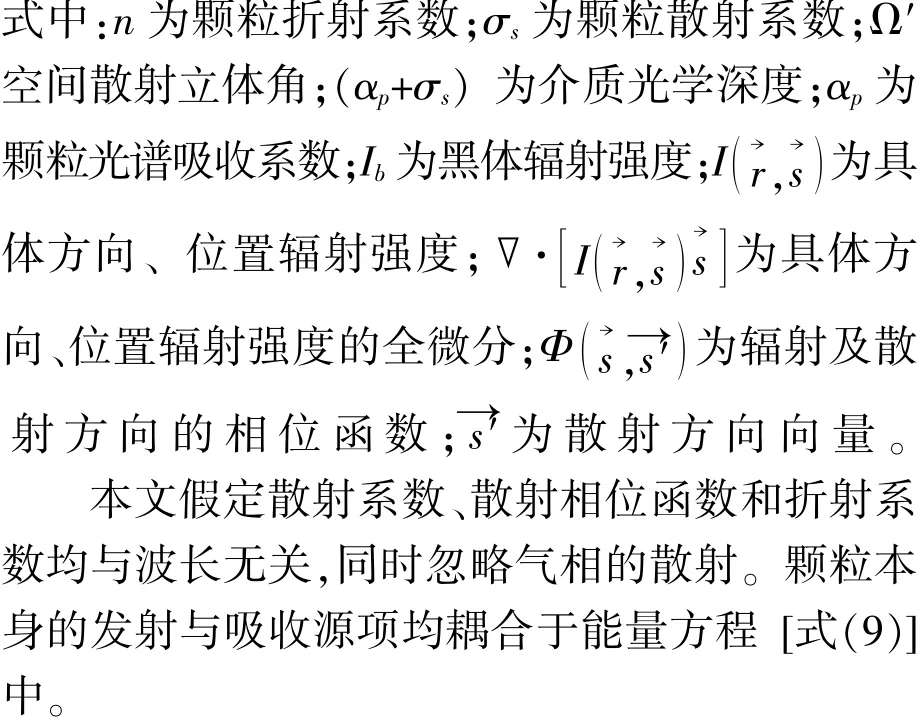

本文所使用的颗粒物性参数如表1所示。

表1 颗粒物性参数Table 1 Particulate parameters

本文对颗粒幕吸热器仿真模型进行结构化网格划分。为了验证网格的独立性,本文分别采用 (95,584),(199,274),(395,069),(542,961)和(731,136)5种不同网格量进行对比。通过对比结果可知,当吸热器仿真模型网格数大于(395,069)时,温 度 速 度 分 布 误 差 低 于2%,因 此,本文选取网格数为(395,069)进行计算。

2 仿真结果分析

2.1 气幕式颗粒幕吸热器与窗式颗粒幕吸热器对比分析

根据文献[20]可知,颗粒幕吸热器增设气幕可有效降低对流损失。由于气幕最佳射流速度为8 m/s,因此,本文设定气幕射流速度为8 m/s,颗粒粒径为650μm。

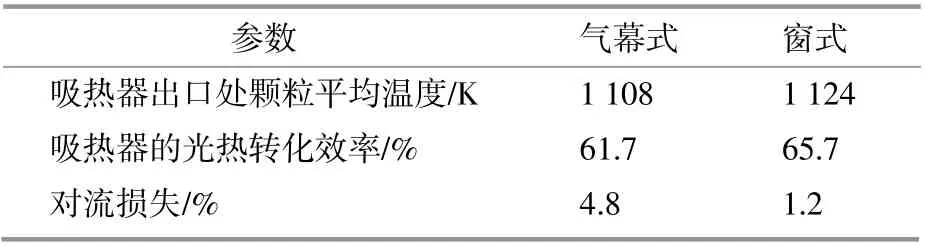

表2为气幕式颗粒幕吸热器和窗式颗粒幕吸热器的性能对比。由表可知,使用石英玻璃窗,可以提高吸热器出口处颗粒的平均温度和吸热器的光热转化效率,有效降低对流损失。

表2 气幕式与窗式颗粒幕吸热器的性能对比Table 2 Performance comparison between aerowindow receiver and quartz window particle curtain receiver

2.2 颗粒幕厚度影响分析

目前,未有关于颗粒幕厚度和颗粒幕颗粒浓度对吸热器整体性能影响的分析。设定颗粒的质量流量为5 kg/s,通过改变颗粒幕入口厚度来改变颗粒幕厚度和颗粒幕中颗粒浓度。本文选定颗粒幕入口厚度分别为10,20,30,40 mm和50 mm进行模拟分析。

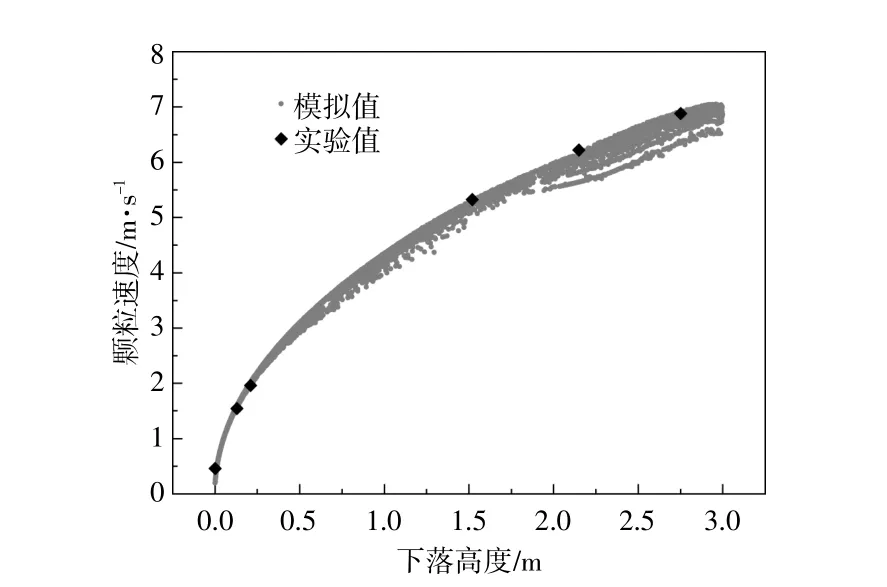

设定本文仿真模型的开口尺寸和下落高度均与文献[14]中的实验模型相同,图2为当颗粒幕入口厚度为10 mm时,仿真和实验模型中颗粒速度随下落高度的变化情况[11]。由图可知:仿真和实验模型中颗粒速度的变化趋势基本一致;随着下落高度的增长,颗粒速率先快速增长后趋于稳定,这是由颗粒在下落过程中受到空气阻力的影响导致的。在不同下落高度处,颗粒平均速度的模拟值与实验值间的误差小于4%,这证明了仿真模型具有一定的可靠性。

图2 当颗粒幕入口厚度为10 mm时,仿真和实验模型中颗粒速度随下落高度的变化情况Fig.2 The variation of particle velocity with falling height when the particle curtain inlet thickness is 10 mm

2.2.1 流动特性分析

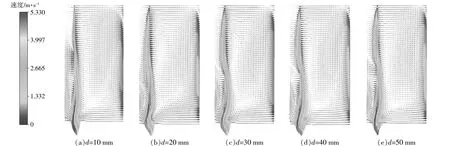

图3为中心侧截面处不同颗粒幕入口厚度速度矢量图。

图3 中心侧截面处不同颗粒幕入口厚度速度矢量图Fig.3 Velocity vector graphs of different particle inlet thickness at the center-side section

由图3可知,颗粒幕四周空气发生卷吸现象,形成涡流。在颗粒幕入口厚度较小时,由于颗粒幕较薄且颗粒体积分数较大,颗粒幕流动相对稳定,四周空气卷吸的范围相对较小;随着颗粒幕入口厚度的增大以及颗粒体积分数的减小,四周空气卷吸的范围逐渐扩大,形成的涡流强度和颗粒幕出口回流速度增大。

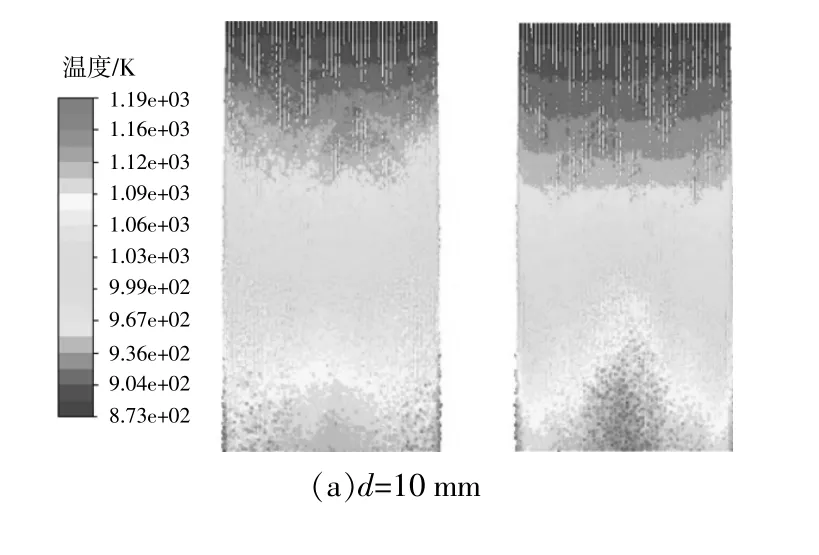

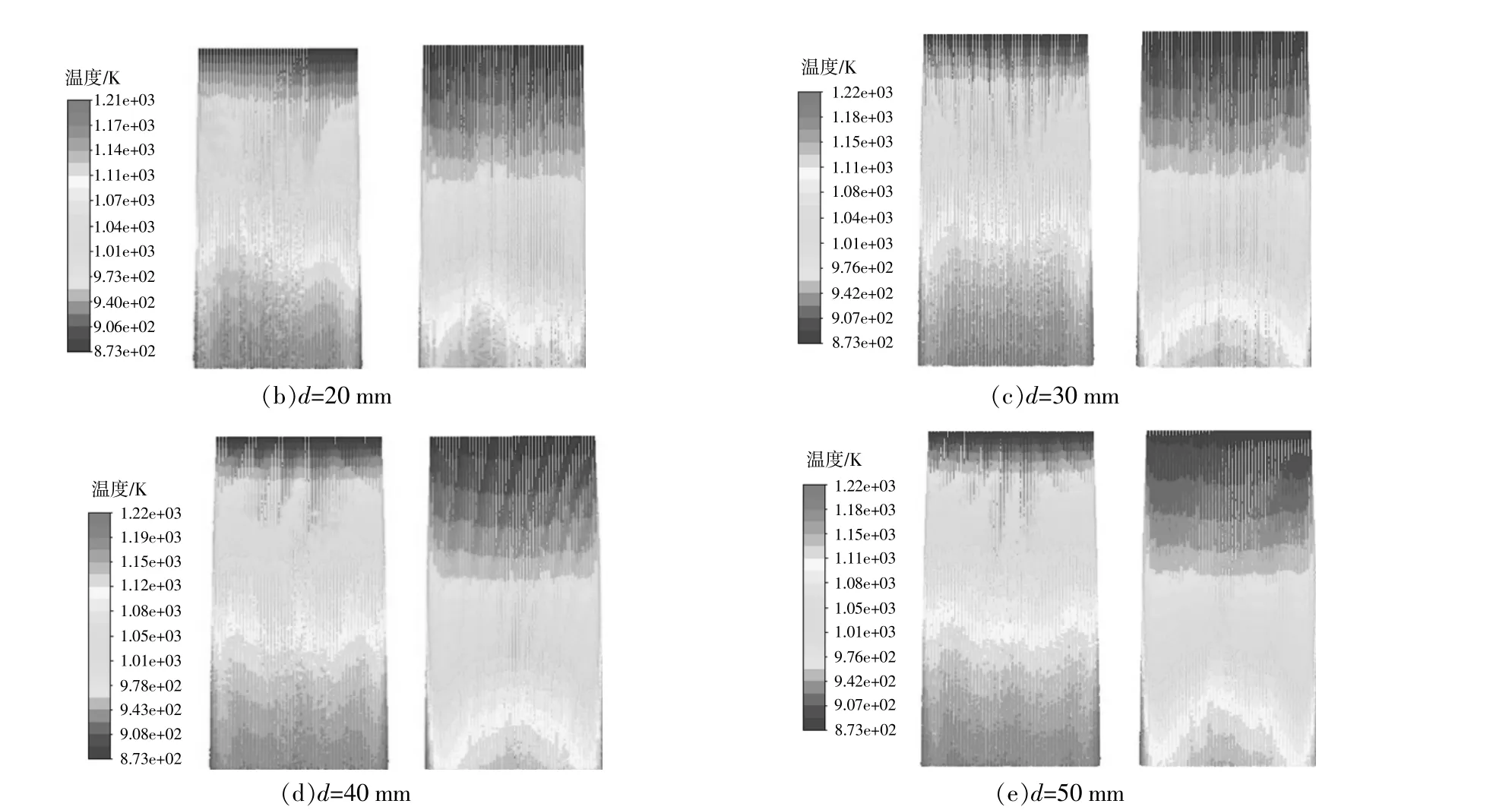

图4为不同颗粒幕入口厚度条件下的颗粒幕温度分布。在光热转化过程中,腔体壁面与颗粒之间的辐射换热不可忽略。由图可知,颗粒幕入口厚度不同,颗粒温度的分布也不同。颗粒幕入口厚度为10 mm时,颗粒幕厚度很小,分布在颗粒幕前后颗粒的温差较小,温度分布较为均匀。随着颗粒幕入口厚度的增大,颗粒幕厚度也随之增大,由于受到入射辐射和腔体后壁面的加热,颗粒幕前后两侧与其中心部分存在显著温差,左右两侧的颗粒出现了显著温升。随着颗粒幕入口厚度的增大,在相同质量流量下,颗粒体积分数减小,颗粒幕向左右两侧扩散的趋势相对明显,但颗粒幕前后的扩散现象随着颗粒粒径的增大而减少。靠近两侧壁面处的颗粒幕温度较高,且由中间向两边呈现递减趋势;靠近辐射面的温度分布较为均匀,且随着下落高度的增大而逐渐增大。

2.2.2 温度分布特性分析

图4 不同颗粒幕入口厚度条件下的颗粒幕温度分布Fig.4 Temperature distribution of particle curtain with different particle inlet thicknesses

图5为中心侧截面处不同颗粒幕入口厚度气相温度分布。

图5 中心侧截面处不同颗粒幕入口厚度气相温度分布Fig.5 Air temperature distribution of particle curtain with different particle inlet thicknesses at the center-side section

由图5可知,当颗粒幕入口厚度为10 mm时,颗粒幕与腔体后壁面间的温度明显较高,此时颗粒幕较密、流动稳定性较高、厚度较小。与图4中流场相对应,颗粒幕与腔体后壁面之间发生卷吸形成涡,且吸热器出口处湍流强度较小。随着颗粒幕厚度的增加,颗粒幕逐渐稀疏,流动稳定性降低,吸热器出口处湍流强度增大,使得颗粒幕前腔内空气得到充分对流换热,气相的温度升高。

2.2.3 辐射场分析

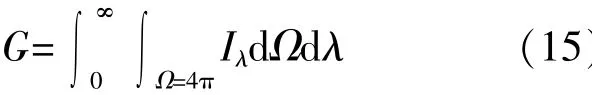

本文考虑了光谱辐射的影响,因此,入射辐射G的定义为

式中:λ为波长;Iλ为不同波长的辐射强度。

图6为高度中心截面处不同颗粒幕入口厚度沿颗粒幕宽度方向辐射分布对比。

图6 高度中心截面处,不同颗粒幕入口厚度沿颗粒幕宽度方向辐射分布对比Fig.6 Comparison of the radiation distribution along the width of the particle curtain with different inlet thicknesses at the height center section

由图6可知,不同颗粒幕入口厚度工况下,入射辐射均分为3段,均为先升高后下降,且最外侧两端明显高于中间。当颗粒幕入口厚度为10 mm时,入射辐射整体较高,而当颗粒幕入口厚度为30 mm时,入射辐射整体较低,这是由于颗粒幕入口厚度不同,颗粒幕的散射、吸收特性不同,导致入射辐射在颗粒幕和腔体后壁面反射作用下的净通量不同,从而对吸热器光热转化效率产生影响。随着颗粒幕入口厚度的增大,入射辐射先增大后减小。

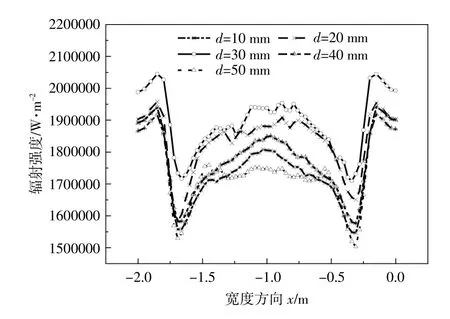

2.2.4 吸热器出口处颗粒平均温度及吸热器的光热转化效率

式中:QP为颗粒吸收的能量;Qs为投入辐射的能量;m为颗粒的质量流量;cp为颗粒的比热容,设为常数;Tin,Tout分别为吸热器进、出口处颗粒的平均温度;As为辐射窗口面积。

图7为吸热器出口处颗粒的平均温度和吸热器的光热转化效率随颗粒幕入口厚度的变化情况。由图可知,颗粒幕入口厚度为10~50 mm时,吸热器出口处颗粒的平均温度可达到1 120 K以上,吸热器的光热转化效率达到0.65以上。随着颗粒幕入口厚度的增大,吸热器出口处颗粒的平均温度和吸热器的光热转化效率呈现先减小后增大的变化趋势。因此,颗粒幕入口厚度和颗粒体积分数对吸热器整体性能的影响较大。

图7 吸热器出口处颗粒的平均温度和吸热器的光热转化效率随颗粒幕入口厚度的变化情况Fig.7 The variation of the average temperature of the particle in the receiver outlet and the receiver photothermal conversion efficiency at different particle inlet thickness

3 结束语

本文充分考虑了颗粒相与流场之间的相互作用、气固耦合以及颗粒辐射对吸热器整体辐射场的影响。经过对比研究得到,带有石英玻璃窗的颗粒幕吸热器可以有效提高吸热器的光热转化效率,降低对流热损失以及腔内再辐射热损失。

相同质量流量下,不同颗粒幕厚度对颗粒幕流动形态及温度分布存在不可忽略的影响。在颗粒幕入口厚度较大时,颗粒幕受到腔内回流影响,在高度方向厚度呈现先减小后增大的变化趋势;在颗粒幕入口厚度为10~50 mm时,颗粒幕宽度方向入射辐射呈现先增大后减小的变化趋势,并且在颗粒幕入口厚度为30 mm时,入射辐射较大。因此,随着颗粒幕入口厚度的增大,吸热器出口处颗粒平均温度和吸热器的光热转化效率呈现先增大后减小的变化趋势,在颗粒幕入口厚度为30 mm时,吸热器出口处颗粒平均温度与吸热器的光热转化效率较高,此时吸热器出口处颗粒平均温度为1 128.5 K,吸热器的光热转化效率为0.664。