轴向平移叶轮前盖板对离心泵性能影响的研究

2021-10-28赵万勇梁允昇彭虎廷马得东

赵万勇,梁允昇,彭虎廷,马得东

(兰州理工大学能源与动力工程学院,兰州730050)

0 引 言

当今黄河提灌泵站普遍存在泵组工作流量大于管网系统所需,水泵长时间工作在偏工况的问题,不仅会造成电能的冗余和浪费,也会严重影响到了离心泵的运行可靠性,降低其使用寿命并增加运行维护成本。考虑到农业灌溉供水管路特性变化相对简单,对泵站泵送系统进行变频控制改造成本过高,因此希望通过修改现有水泵重要过流部件结构的方法,定向改变其水力性能,使得泵组工作流量与管网相匹配。

由于排灌用水泵流量大,铸造工艺难以满足大型叶轮高速旋转所需的力学性能,因此多采用组焊叶轮,其叶片由钢板冲压成形后与加工好的前后盖板焊接成一体。若是焊接之前根据需要切割叶片,改变叶片宽度,焊接成叶轮后其前盖板相对原型而言轴向平移了一段距离,同时不改变原有叶片的形状和模具,不会增加制造成本,方便可行。

由于简便易行,成本低廉,工程上广泛采用切割叶轮外径的方法来改变离心泵的水力性能,国内外学者对此展开过诸多研究,并通过大量理论与实践的对比,对不同比转数离心泵的切割定律进行了验证和修正。宇晓明等人[1-4]研究了不同叶轮切割方式对不同蜗壳和导叶离心泵性能的影响。司乔瑞,袁寿其等人[5-8]分析了离心泵内流场的压力脉动随着叶轮外径的变化特性。冷洪飞[9-14]等人通过数值模拟的方法分别研究了修改不同的叶轮参数对离心泵性能的影响。朱相源[15-17]等人修改叶轮之外的主要过流部件并研究其对离心泵性能的影响。但由于扬程下降严重等原因,切割叶轮外径后的水泵难以与原泵组并联,也难以与原管路特性相匹配。而通过平移叶轮前盖板改变离心泵性能的方法还少有人研究,因此本文基于N-S 方程和标准k-ε湍流模型,通过数值模拟的方法研究平移叶轮前盖板,减小叶轮流道宽度对离心泵性能的影响,探讨其可行性。

1 几何模型及数值模拟

1.1 离心泵的几何模型

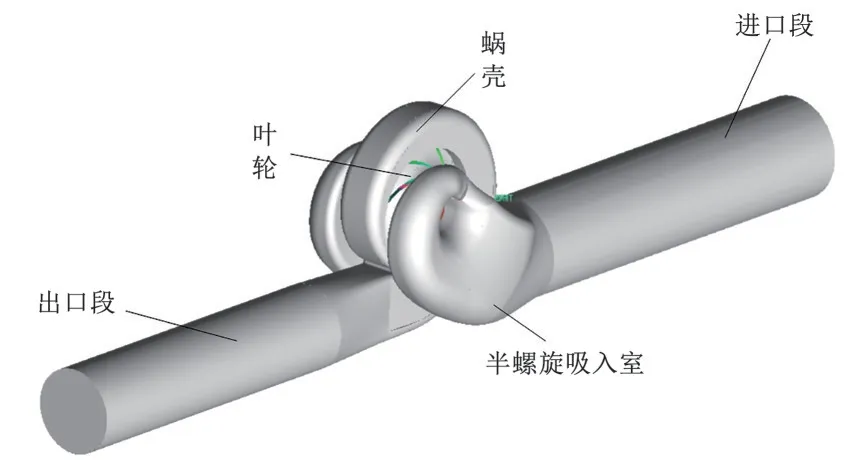

本文以MS124-790 单级双吸离心泵为研究对象,其设计参数Qd=790 m3/h、转速n=1 450 r/min、扬程H=34.12 m。模型泵主要结构参数:叶轮入口直径D1=208.4 mm,出口直径D2=355 mm,出口宽度b2=35.85 mm,出口安放角β2=21°,包角γ=97°。采用三维造型软件Pro/E 进行泵的三维流道建模,为了便于计算,忽略密封环等部位,所构建的模型主要包括半螺旋吸入室、叶轮、蜗壳以及前泵腔,其中为了减少较大的进出口速度梯度对计算结果的影响,分别对模型泵的进出口段进行适当的延伸,如图1所示。

图1 模型泵结构装配图Fig.1 Model pump structure assembly drawing

1.2 研究方案

本文以叶轮出口处前后盖板的轴向间距作为前盖板移动的参考量,也就是不同叶轮出口宽度的变化量Δb2,分别为原型的0、5%、10%、15%、20%、25%、30%、35%、40%,如图2所示。

图2 轴向平移叶轮前盖板示意图Fig.2 Schematic diagram of the shroud of the axial translation impeller

1.3 网格划分及无关系检查

鉴于模型三维结构复杂,考虑到收敛精度以及计算的准确性,本文采用六面体结构化网格对全流道进行离散化,考虑到近壁面雷诺数较低,对边界层网格进行加密,如图3所示。通过网格无关性检查,网格数增加到400万格后,计算所得的扬程达到最高点并趋于平稳,综合考虑准确性与计算效率,最后决定所有模型网格总数均维持在450万格左右,如图4所示。

图3 模型泵流场结构网格Fig.3 Structure mesh of model pump Flow field

图4 网格数对扬程的影响Fig.4 Influence of mesh number on pump head

1.4 边界条件及数值模拟方法

进口边界为质量流量进口,出口采用自由出流边界条件,固定壁面采用无滑移边界条件,动静耦合面采用多参考系坐标(multiple reference frame)模型,近壁面处采用标准壁面函数修正湍流模型,控制方程采用雷诺时均N-S方程,采用标准k-ε湍流模型,并使用有限体积法进行离散,采用二阶迎风格式离散控制方程,求解压力-速度耦合方程式采用SIMPLEC算法。

2 平移叶轮前盖板对离心泵性能影响的数值模拟分析

定常数值模拟可以求得泵进出口总压以及叶轮壁面上相对于旋转轴线的力矩,可以根据理论公式求得泵的主要性能参数。模拟所得的外特性结果与离心泵水力模型汇编中的实验数据作对比,如图5 所示。可以看出,忽略了泄露损失、机械损失后,模拟所得的特性值略大于实际实验值,但模拟值与实验值的效率与扬程的变化趋势基本相同,且最大误差在5%以内,说明数值模拟值具有一定程度的准确性。

图5 模型泵实验与模拟的性能曲线对比Fig.5 Comparison of performance curve between model pump experiment and simulation

2.1 平移叶轮前盖板对离心泵扬程的影响

图6 为模型泵安装不同流道宽度的叶轮时H~Q曲线变化图,由图可知:随着叶轮前后盖板距离减小,离心泵的扬程下降,当叶轮出口宽度减小到原来60%时,0.78Qd工况点离心泵扬程降低了4.87 m,1.22Qd工况点离心泵扬程降低了10.42 m,可以看出H~Q向下移动的同时,也变得更加陡峭。

图6 安装不同出口宽度叶轮的模型泵流量扬程曲线图Fig.6 Flow-head curve diagram of model pump with impellers of different outlet widths

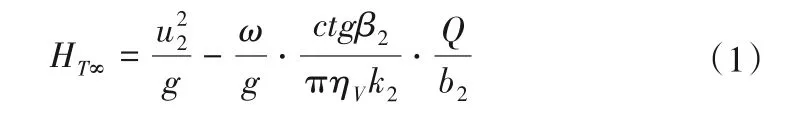

为了探讨叶轮前盖板平移改变离心泵水力性能的机理,首先从泵的基本方程出发,研究前盖板移动对离心泵无限叶片数理论扬程HT∞的影响。由于叶轮前盖板轴向平移后叶轮入口宽度不变,为了简化问题,本文忽略前盖板平移后叶片进口速度对离心泵理论扬程的影响,根据叶轮出口速度三角形化简公式,且叶轮出口绝对速度的轴向分量vm2可以表示为泵实际流量与叶轮出口过水断面面积的比值,推导出离心泵无线叶片数理论扬程与泵基本参数之间的关系[18]:

式中:Q为叶轮出口流量,m3/s;u2为叶轮出口圆周速度,m/s;r2为叶轮半径,m;k2为叶轮出口排挤系数;β2为叶片出口安放角,deg;vm2为叶轮出口绝对速度的轴向分量,m/s;ηv为泵的容积效率;b2为叶轮出口宽度,m;g为重力加速度,m/s2;ω为叶轮旋转角速度,rad/s。

平移前盖板后,叶片出口安放角、叶轮半径以及叶轮出口排挤系数均保持不变,容积效率也近似不变,当离心泵转速确定后,离心泵的无限叶片数理论扬程HT∞只随流量Q和出口宽度b2变化。根据式(1),若将1/b2看作系数,Q为自变量,则HT∞=f(Q)为一次函数,其斜率随着b2的减小而增加。因此随着叶轮前盖板向后盖板方向移动,叶轮出口宽度减小,离心泵大流量工况理论扬程比小流量工况理论扬程下降得更快。同时由于叶轮出口流通面积变窄,叶轮与蜗壳内液体流动与设计不符会产生额外的水力损失降低实际扬程,因此离心泵的实际扬程曲线会向下移动,同时变得陡峭。

根据式(1)可知,泵理论关死点扬程只受转速和叶轮外径影响,减小叶轮出口宽度只会使得理论扬程随流量下降得更快,因此相比切割叶轮外径,平移叶轮前盖板后离心泵可以在小流量工作时获得更高的理论扬程。

2.2 平移叶轮前盖板对离心泵效率的影响

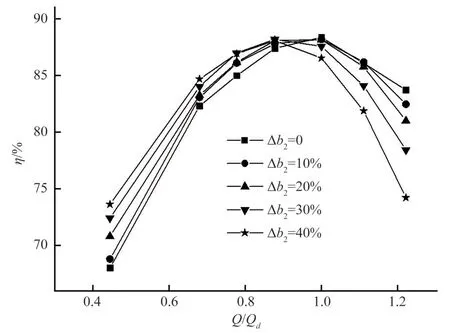

图7为不同叶轮前后盖板间距下,模型泵η-Q曲线变化图,可以看出在大流量区域,泵的效率随着叶轮前盖板的移动而呈现明显的下降趋势,其中在1.22Qd工况点效率最大下降量为9.515%。而小流量区域,泵的效率随着前后盖板的距离减小而整体呈现上升趋势,上升程度随着流量减少而增加,0.45Qd工况处效率的最大上升量为5.59%。同时,泵的高效点随着叶轮流道宽度减小而向小流量方向移动,最高效率数值略有降低,高效区没有明显缩窄,η-Q曲线整体呈现为向左平移。

图7 安装不同出口宽度叶轮的模型泵流量效率曲线图Fig.7 Flow-efficiency curve diagram of model pump with impellers of different outlet widths

2.3 平移叶轮前盖板对叶轮内流场的影响

叶轮是离心泵里最重要的能量转换部件,改变其叶轮内流道形状对泵的性能影响甚大,从外特性分析可知,在小流量工况时离心泵效率会随着前后盖板间距减小而上升。

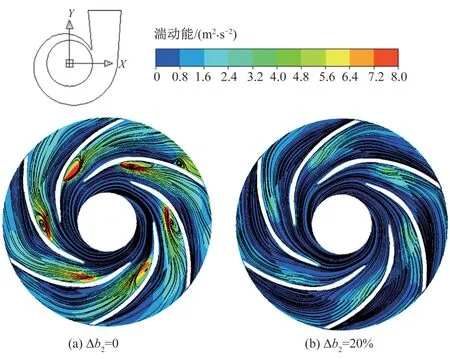

图8 为0.78 倍设计流量工况时,叶轮流道中间截面湍动能与相对速度流线分布图,如图8(a)所示,小流量工况下原型泵叶轮流道进口处的叶片背水面出现明显的回流现象,旋涡发展的同时伴随着较大的湍动能耗散。流道内的旋涡的范围与强度随着叶轮旋转而呈现周期性的变化,当叶轮流道出口靠近蜗壳隔舌时,其上游流场会受到隔舌的影响,回流现象加剧。图8(b)为叶轮前盖板平移20%后叶轮内湍动能与流线分布图,可以看出叶轮内回流的旋涡范围随着叶轮前盖板的移动而减小,湍动能耗散强度也随之减弱,有效缓解了小流量工况叶轮流道内的流动恶化。

图8 流量为0.78Qd不同出口宽度叶轮流线与湍动能分布图Fig.8 Impeller streamlines and turbulent kinetic energy contour with different outlet widths at a flow rate of 0.78Qd

图9 为0.78 倍设计流量工况时,不同前后盖板间距下叶轮轴面湍动能与相对速度分布图,从图9(a)的湍动能耗散云图分析可知,小流量工况回流现象最先出现在叶片进口边稍后,靠近前盖板一端的叶片压力面,流动分离发生后,分离的流体在离心力的作用下向前盖板运动,并沿着前盖板向下游发展,最终在叶片吸力面形成大范围的回流旋涡,堵塞流道并排挤主流,导致叶轮非均匀入流,对离心泵的水力效率及运行稳定性均造成负面影响。回流现象主要是由于小流量工况时流体进入叶轮流道后,不同位置相对速度减小程度不同,造成垂直于主流方向的强压力梯度,使得流动分离后液体进一步发展成回流[19]。从图9(c)分析,由于叶轮进口处前盖板半径大于后盖板,因此相对速度较大,当流体进入叶轮流道后流体的相对速度急剧减小,其中前盖板端相对速度下降幅度更大,造成叶轮流道内较大的垂直于主流的压力梯度,是回流发展严重的主要原因之一。而从图9(d)可知,随着前盖板轴向移动,叶轮流道变窄,小流量工况下叶轮流道内相对速度分布更为均匀,使得垂直于主流的压力梯度减小,能有效抑制回流的发展。如9(b)所示,当前盖板移动20%后,湍动能耗散范围与强度均有所减小,叶轮水力损失减小,这是小流量工况离心泵效率随着叶轮前盖板平移而增加的主要原因之一。

图9 流量为0.78Qd不同出口宽度叶轮轴面湍动能与相对速度云图Fig.9 The turbulent kinetic energy and relative velocity contour of the axial section of the impeller with different outlet widths at a flow rate of 0.78Qd

图10为设计流量下叶轮中间截面的湍动能分布云图,如图10(a)所示,设计流量下叶轮内流动平稳,整体湍动能耗散较小。随着叶轮前盖板移动,叶轮流道过流面积减小,相对的流速增加且大于叶轮设计所需,叶轮流道压力面与吸力面间的速度梯度增大。流速增加后,转动的叶轮流道出口接近蜗壳隔舌时,上游流场恶化更为严重,如图10(c)所示,当前盖板平移20%时,叶片压力面在隔舌的影响下发生了流动偏离,流道中央出现小范围的湍动能耗散区域,造成一定程度的冲击损失。因此可以认为轴向平移前盖板导致设计流量下离心泵叶轮内流动恶化,导致水力效率降低。

图10 流量为Qd不同出口宽度叶轮湍动能云图Fig.10 Turbulent kinetic energy contour of impellers with different outlet widths at a flow rate of Qd

2.4 平移叶轮前盖板对蜗壳内流场的影响

图11 为不同叶轮前后盖板间距时,0.7 倍设计流量工况下蜗壳内偏离x~y平面55 mm 的一个偏截面上流线与湍动能云图,如图11(a)所示,小流量工况下液体流入蜗壳的速度与蜗壳内整体流速都低于蜗壳设计,导致蜗壳内流动恶化严重。从流线分析可知,蜗壳扩压管流速过低令部分液体从隔舌流回螺旋压水室,在隔舌处出现较为严重的湍动能耗散,相应增加了冲击损失与回流损失。同时叶轮出口流速过低导致蜗壳内流动不充分,前泵腔处存在液体流动扩散不完全的区域,与压水室主流相互作用形成轴向旋涡,在前泵腔处出现了较高强度的湍动能耗散,增加了蜗壳内的水力损失。

图11 流量为0.7Qd不同叶轮出口宽度下蜗壳z=55 mm截面的流线与湍动能云图Fig.11 The streamline and turbulent kinetic energy contour of the z=55 mm section of the volute under different impeller outlet widths at a flow rate of 0.7Qd

随着叶轮前盖板移动,叶轮出口流道面积减小,进入蜗壳液体流速有所增加,有助于改善小流量工况下蜗壳流动恶化的问题,如图11(c)所示,随着叶轮前后盖板间距减小,流入扩压管的液体分布更加均匀,从蜗壳隔舌流回螺旋压水室的液体量减小,隔舌附近的高湍动能区域范围缩小,湍动能耗散强度减弱,有效减小隔舌处的冲击损失。

叶轮前盖板轴向平移减小叶轮出口宽度的同时,也会增加前盖板与壳体的距离,前泵腔容积变大,对蜗壳内流动产生一定的影响。如图11(b)所示,由于前泵腔容积增大,小流量工况在前泵腔流动不均匀区域生成的轴向旋涡数量与范围有扩大的趋势,但叶轮出口流速增加使压水室内流动均匀,因此旋涡强度反而降低,湍动能强度与范围减小,前泵腔处冲击损失降低。

图12为小流量工况时,不同叶轮前后盖板间距下蜗壳流道截面上流线与湍动能分布图,如图12(a)与图12(d)所示,小流量工况下流体进入蜗壳流速低,蜗壳内流动不均匀导致水力性能恶化严重。截面Ⅳ中可知高湍动能耗散集中在叶轮出口两端压水室与前泵腔交界区域,主要为前泵腔处旋涡与主流作用造成的回流损失。螺旋压水室截面Ⅷ靠近扩压管,流出叶轮的低速液体无法扩散至蜗壳顶端壁面,与压水室主流相互作用在叶轮出口附近区域形成周向速度环量,受到蜗壳隔舌的影响造成能量耗散,也造成隔舌处回流严重。随着叶轮前盖板平移,截面Ⅷ中流场分布有所改善,由于叶轮出口流速增加,进入蜗壳内的液体流动更为充分,顺利扩散至蜗壳顶端壁面并流入扩压管,减缓蜗壳隔舌处的回流现象。如图12(c)与图12(f)所示,叶轮前盖板平移20%后蜗壳内流动有所改善,整体湍动能耗散强度与范围减小,水力效率上升。

图12 流量为0.7Qd时不同叶轮出口宽度下蜗壳流道截面的流线与湍动能云图Fig.12 The streamline and turbulent kinetic energy contour of the flow passage section of the volute under different impeller outlet widths at a flow rate of 0.7Qd

图13为设计流量工况时,不同叶轮前后盖板间距下离心泵蜗壳流道截面的流线与湍动能分布图,设计流量下叶轮出口流速与蜗壳设计符合,蜗壳与前泵腔内流动均匀平稳,湍动能耗散低。而随着叶轮前盖板平移,叶轮出口宽度与压水室进口宽度差增大,前泵腔容积增大,液体流入蜗壳流速大于蜗壳设计所需等原因,均会对蜗壳内流动造成负面影响。如图13(c)所示,随着蜗壳入流面积减小及流速增加,压水室内周向速度环量增大,主流逐渐形成两股对称漩涡绳的趋势,旋转的主流与叶轮出流相汇合造成的能量耗散增加,另外前泵腔容积增大,主流的相互作用增强也会造成额外的水力损失。因此叶轮出口两端与前泵腔中湍动能耗散强度与范围随着叶轮前盖板平移而增大,水力性能恶化。

图13 流量为Qd时不同叶轮出口宽度下蜗壳流道截面的流线与湍动能云图Fig.13 The streamline and turbulent kinetic energy contour of the flow passage section of the volute under different impeller outlet widths at a flow rate of Qd

因此,小流量工况下平移叶轮前盖板有有利于改善蜗壳内流动不均匀引起的流动恶化问题,减小蜗壳内能量耗散,改善水力性能,是小流量工况离心泵效率随前盖板平移而增加的原因之一。相反,平移叶轮前盖板会使得设计流量下蜗壳流动恶化,能量损失增加,因此最高效率点随着前盖板移动而向小流量工况偏移。

3 结 论

(1)通过对数值模拟的方法研究轴向平移叶轮前盖板对MS124 型双吸离心泵性能的影响,发现离心泵的扬程随着前后盖板间距的减小而下降,比起小流量工况,大流量时的扬程下降的幅度更大,H-Q曲线向下移动的同时,变得更为陡峭。这是因为叶轮出口宽只会影响理论扬程曲线的斜率,相比切割叶轮外径,平移叶轮前盖板后离心泵在减小流量的同时可以保持相对较高的扬程,在减小多台泵并联的流量时具有一定的优势。

(2)分析离心泵η~Q曲线的变化趋势,发现随着叶轮前后盖板间距减小,离心泵η~Q曲线整体向小流量工况移动,最高效率大小与高效区宽度近似保持不变,从离心泵的内流场分析其效率的变化机理。小流量工况下,平移叶轮前盖板使叶轮流道内相对速度分布更为均匀,可以有效抑制叶轮进口处回流的发展,减少叶轮内的水力损失。同时平移前盖板增大叶轮出口流速,使蜗壳内流动更为均匀,改善小流量工况蜗壳隔舌与前泵腔流动恶化的问题。因此小流量工况下离心泵效率随着前盖板平移而上升,相反,设计流量下,平移前盖板会导致叶轮和蜗壳内流动恶化,从而降低设计流量水力效率,因此高效点向小流量工况偏移。 □