高水分褐煤的磨型选择适应性分析

2021-10-28赵鹏寇震

赵鹏 寇震

(中国电力工程顾问集团中南电力设计院有限公司 湖北武汉 430071)

0 引言

世界上褐煤储量约有4 万亿t,占到煤炭总储量的40%,其中俄罗斯和东欧地区的褐煤储量又占到了世界总储量的一半。随着“一带一路”的推进,越来越多的东欧电站项目被开发,褐煤电厂发展前景广阔。

褐煤,又名柴煤,是煤化程度最低的矿产煤,是一种介于泥炭与沥青煤之间的棕黑色、无光泽的低等级煤,具有高水分(收到基全水分Mar30%~60%)、高挥发分(干燥无灰基挥发分Vdaf>37%)、易燃、低热值(低位发热量4 186 kJ/kg~16 744 kJ/kg)、不易储存和远运等特点。正因为褐煤有这些特点,制粉系统的选择上不同于其他煤种。

1 褐煤制粉系统选择分析

1.1 原煤水分对制粉系统拟定的影响

选用煤粉锅炉时,首先要拟定制粉系统。由于褐煤具有高挥发分的特点,通常会采用中速磨直吹式制粉系统或风扇磨直吹式制粉系统。由于风扇磨的后期维护成本高,在煤种适宜时,一般会优先选择中速磨直吹式制粉系统。

《火力发电厂褐煤制粉系统磨煤机选型导则》(Q/DG 1-J025-2014)[1]对选择褐煤制粉系统有以下推荐意见:

原煤全水分在30%以下时,宜选用中速磨煤机;

原煤全水分介于30%~35%之间,应通过制粉系统平衡试算,条件适宜时宜选用风扇磨煤机。

原煤全水分高于35%时,宜选用风扇磨煤机。

另从磨煤机厂反馈的经验来看,对于中速磨,煤种的挥发分不能太高,建议不超过45%,否则可能引起煤粉自燃等安全事故。

即将发布的新版《火力发电厂制粉系统设计技术规程》也有类似要求。

由此可见,原煤水分对中速磨制粉系统有一定的限制性,中速磨制粉系统并不能适应水分过高的褐煤。

1.2 原煤水分限制中速磨制粉系统的原因分析

煤在锅炉里燃烧时,所需的空气由一次风(一次风机)和二次风(送风机)提供。一次风的主要作用是为磨煤机提供磨制合格煤粉所需的热量,并将制成的合格煤粉通过送粉管道送入炉膛。二次风的主要作用是为煤粉在炉膛内燃烧提供所需的空气。在煤质和耗煤量不变的条件下,一次风和二次风的总量是确定的。

冷一次风和冷二次风在空预器里被烟气加热后成为热一次风和热二次风。热一次风和未经加热的冷一次风(压力冷风)混合到制粉所需的合适风温进入磨煤机,用于煤粉制备。在磨煤机里,煤不仅要被碾磨,还要被干燥。如果没被充分干燥(去除外在水分),煤粉会板结成块,堵塞分离器,无法通过送粉管道进入炉膛。

原煤水分越高,磨煤机所需的干燥出力就越强。要提高干燥出力,只有两个途径:①提高进入磨煤机的一次风温;②提高进入磨煤机的一次风量。但是这两个途径同时受到制粉系统防爆和锅炉稳定燃烧一次风率的制约。

热一次风是由冷风在空预器里被烟气加热获得。为保证位于省煤器和空预器之间的SCR 脱硝装置能正常运行,省煤器出口的烟气温度需控制在320 ℃~400 ℃,这样在空预器中被烟气加热后的热一次风温一般也不超过350 ℃。即使采取增大空预器尺寸,提高入口烟温等措施,或在热一次风道上设置蒸汽或烟气加热器进一步提高热一次风温度,热一次风温也难以超过400 ℃~420 ℃,所以进入磨煤机的热风温度不能进一步提高。在风温受限之后,只剩下加大一次风量来提高磨煤机干燥出力的办法了。在很多项目上,特别是国外项目中,不少业主认为加大磨煤机型号,或者增加磨煤机台数就可以增大磨煤机的通风量,进而提高磨煤机的干燥出力。例如在印尼某350 MW 项目中,原煤全水分最高达到42%,总包商就一度认为如果采用600 MW 等级的磨煤机就可以满足干燥出力的要求,经过与锅炉厂、磨煤机厂反复匹配,最终证明这种想法是实现不了的。

从磨煤机出来被送往炉膛的煤粉是风粉混合物。受设备耐温和防爆要求的限制,磨煤机出口温度需满足《火力发电厂制粉系统设计计算技术规定》(DL/T 5145-2012)[2]的要求,对于挥发分大于40%的褐煤,中速磨煤机出口的温度应限制在70℃以内。这样进入锅炉参与燃烧的空气主要是两种温度,一次风(<70 ℃)和二次风(<350 ℃)。假定通过加大磨煤机的型号或增加台数以满足干燥出力,其实就是增加了总的一次风量。而因为锅炉每小时燃煤所需的空气总量是一定的,如果提高一次风量,就需要减少二次风量。

由于一次风温较低,如果进入炉膛的一次风比例过高,就意味着大量的冷空气进入炉膛,锅炉将无法稳定燃烧,所以一次风所占的比例(一次风率)需要控制在合理范围。对于普通烟煤而言,一次风率一般在20%左右。对于高水分褐煤而言,一次风率也不宜超过35%。可见,为提高中速磨的干燥出力,一次风量并不能无限制加大,所以靠加大磨煤机型号及增加台数的办法并不能解决干燥出力问题。

所以,由于一次风温和风量受限,导致中速磨制粉系统的干燥出力受限。当原煤全水分超过30%时,需要进行锅炉和磨煤机的匹配试算来判断是否可以采用中速磨制粉系统。

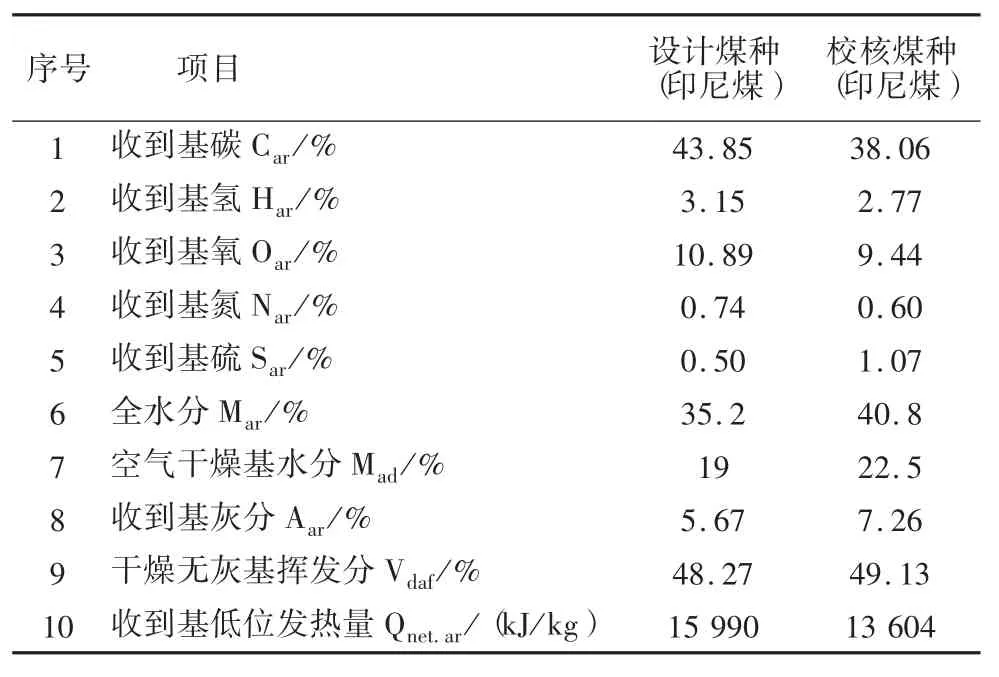

表1 是某350 MW 机组燃用的煤质,设计煤和校核煤的全水分分别为35.2%和40.8%,计算得到设计煤和校核煤的外水分分别为20%和23.6%。经过锅炉厂和磨煤机厂的匹配计算,如按中速磨制粉系统选型,设计煤的一次风率约为38%,校核煤的一次风率超过了40%,锅炉不能稳定燃烧,只能按照风扇磨制粉系统设计。

表1 某350 MW 机组煤质成分表

结合多个项目的比选分析,褐煤制粉系统选型建议如下:

(1)当原煤收到基全水分低于30%时,通常可选用中速磨制粉系统。

(2)当原煤收到基全水分介于30%和35%之间时,需要进行制粉系统匹配试算和外水分Mf比较分析。煤的全水分包括内水分和外水分,内水分是吸附在物料内部毛细孔中的水分,外水分是指附着在煤颗粒表面的水分。在一定条件下,煤样与周围空气湿度达到平衡时,所失去的水分就是外水分。煤的外水分直接受所处外界条件的影响,与煤本身的性质无关,而内水分由于毛细孔吸附力的作用,是较难蒸发的。所以,外水分对制粉系统干燥出力的影响更大。

结合多个项目的选型经验,当原煤收到基全水分介于30%和35%之间且外水分小于或等于19%时,可初步先选择中速磨制粉系统,并核算磨煤机干燥出力,以实际核算结果为准;当外水分大于19%时,经过干燥出力核算,如果中速磨制粉系统不能满足要求,则需要选用风扇磨制粉系统。

(3)当原煤收到基全水分大于35%时,通常需选用风扇磨制粉系统。

1.3 典型褐煤电厂制粉系统选择

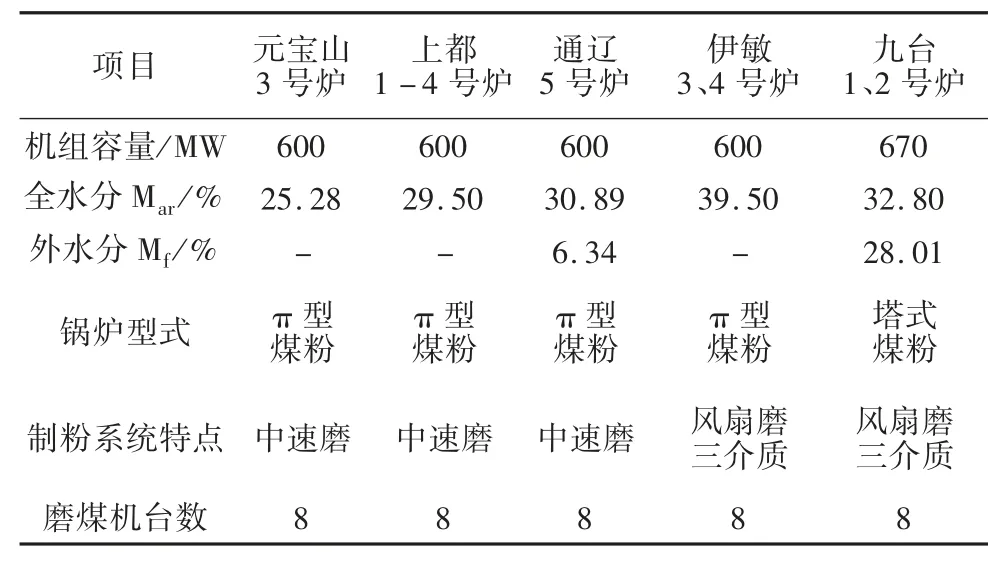

表2 为典型褐煤电厂原煤水分和制粉系统的选择情况,可以看出,元宝山3 号炉和上都1~4 号炉原煤水分均低于30%,选择了中速磨制粉系统;伊敏3、4 号炉原煤水分超过了35%,选择了风扇磨制粉系统;通辽5 号炉和九台1、2 号炉的原煤水分介于30%和35%之间。经过比较外水分,通辽5 号炉可以选用中速磨制粉系统,九台1、2 号炉外水分超过了19%,只能选用风扇磨制粉系统。

表2 典型褐煤电厂制粉系统选择

2 中速磨和风扇磨制粉系统经济比较

当原煤水分在一定范围内,既可以选用中速磨又可以选择风扇磨制粉系统时,通常优先选择中速磨制粉系统。这是因为风扇磨的打击板寿命较短,运行2 000 h 后就需要补焊维护,而每次维护打击板都需要拆卸打击轮,维护工作量较大。打击板也只能补焊3~4 次,所以打击轮每2 年就需要更换,导致维护成本较高。

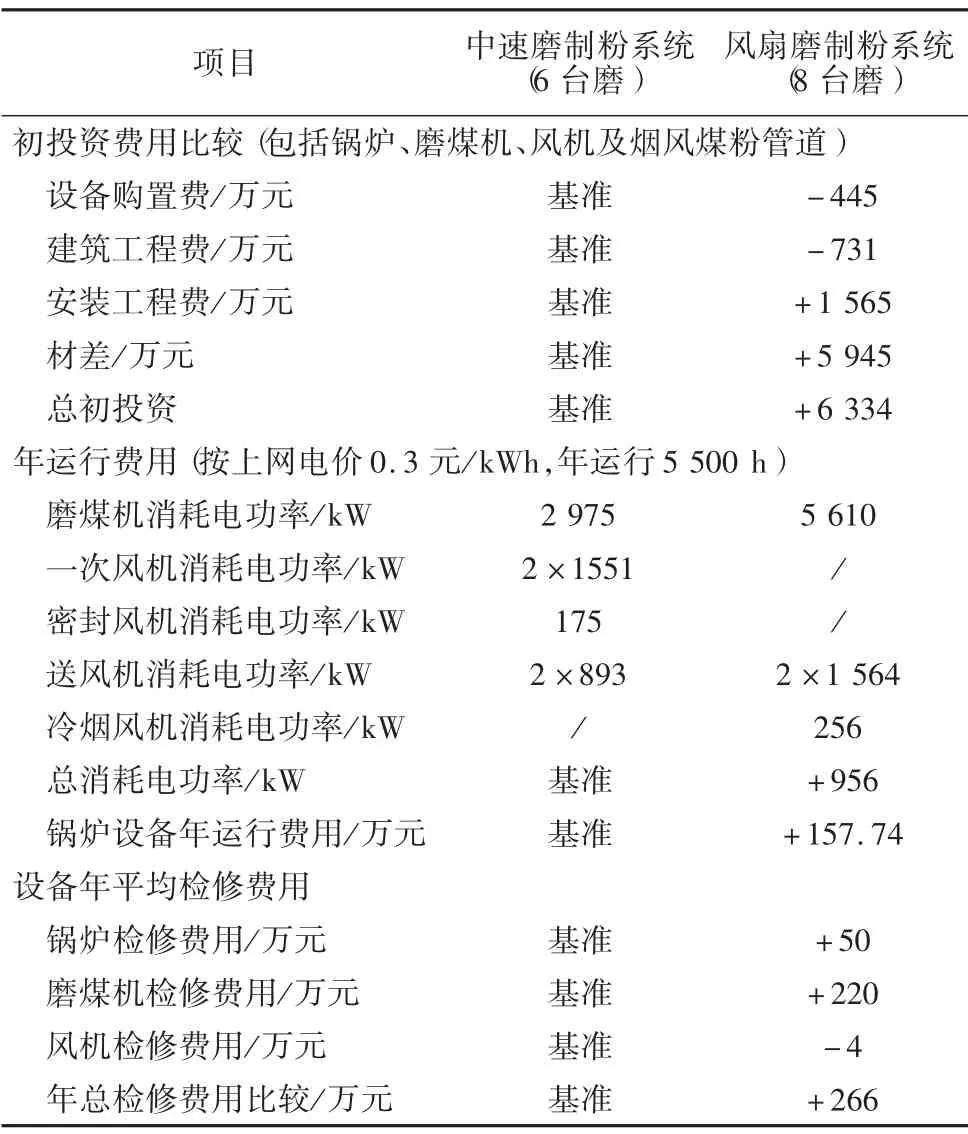

表3 600 MW 机组中速磨和风扇磨制粉系统经济性比较

以1 台600 MW 超临界褐煤机组(全水分约31%,通过试算可选择中速磨制粉系统或风扇磨制粉系统)为例,如选用中速磨和风扇磨制粉系统,初投资和年运行费用对比分析见表3。

从表3 能看出,中速磨制粉系统在初投资和年运行维护费用上均优于风扇磨制粉系统,在条件适宜的情况下,应优先选用中速磨制粉系统。

3 结论和建议

由于受到一次风温和一次风率的限制,中速磨制粉系统不能燃用水分过高的褐煤。加大磨煤机型号或增加磨煤机台数会提高一次风率,过高的一次风率将造成炉膛燃烧不稳定,并不能解决根本问题。

当原煤收到基全水分小于30%时,通常可选用中速磨制粉系统;当原煤收到基全水分处于30%和35%之间且外水分小于19%时,可初步先选择中速磨制粉系统,并核算磨煤机干燥出力,以实际核算结果为准;当原煤收到基全水分位于30%和35%之间且外水分大于19%时,经过干燥出力核算,如果中速磨制粉系统不能满足要求,则需要选用风扇磨制粉系统;当原煤收到基全水分大于35%时,通常需选用风扇磨制粉系统。

当中速磨和风扇磨制粉系统都能适用时,由于中速磨制粉系统的初投资和运行维护费用均优于风扇磨制粉系统,应优先采用中速磨制粉系统。