玉溪选煤厂降低洗子块产品限下率的实践

2021-10-28杨林轩

杨林轩

(山西兰花科创玉溪煤矿有限责任公司,山西 晋城 048214)

1 玉溪选煤厂概述

玉溪选煤厂为山西兰花科创玉溪煤矿有限责任公司玉溪煤矿配套选煤厂,选煤厂建设规模与矿井相同,为2.40 Mt/a。按照《玉溪选煤厂初步设计》,玉溪选煤厂设计产品可根据市场要求,通过对末煤产品是否入洗进行灵活调整,从而满足市场要求。其中,块煤主导产品为:洗中块产品粒度80~25 mm、Ad不大于14%、St,d不大于1%;洗小块产品粒度25~13 mm、Ad不大于14%、St,d不大于1%,所有块煤产品均供化肥厂生产使用。

2019年11月,玉溪选煤厂建设完成,进入了联合试运转阶段。为更好的适应市场需求,重新对块煤产品分级粒度进行了调整,调整后的块煤产品包括:洗中块产品粒度80~50 mm、洗小块产品粒度50~25 mm;洗子块产品粒度25~13 mm。结合《玉溪选煤厂原煤煤质大样分析报告》中的原煤筛分试验表,大于13 mm块煤产率为57%。经过一年多的生产,由于玉溪选煤厂工艺流程相对复杂、生产线路较长、转载点较多、部分转载点落差较大等系统环节影响,致使洗子块产品存在限下率严重超标的问题,曾一度达到33%左右,远远高于总公司商品煤限下指标和市场要求。某段时期,选煤厂洗子块产品一直按市场售价的85%进行销售,从而给公司造成了严重的的经济损失。因此,降低洗子块产品限下率的问题迫在眉睫。

2 洗子块产品限下率超标主要原因

按照《选煤厂初步设计》,玉溪选煤厂共有8座φ15 m的产品仓(圆筒仓),北侧4座用于块煤储存,南侧4座用于末煤储存;共有5座7m×7m的装车仓(方仓),北侧2座用于块煤装车,南侧3座用于末煤装车。选煤厂块煤产品为洗中块和洗小块。

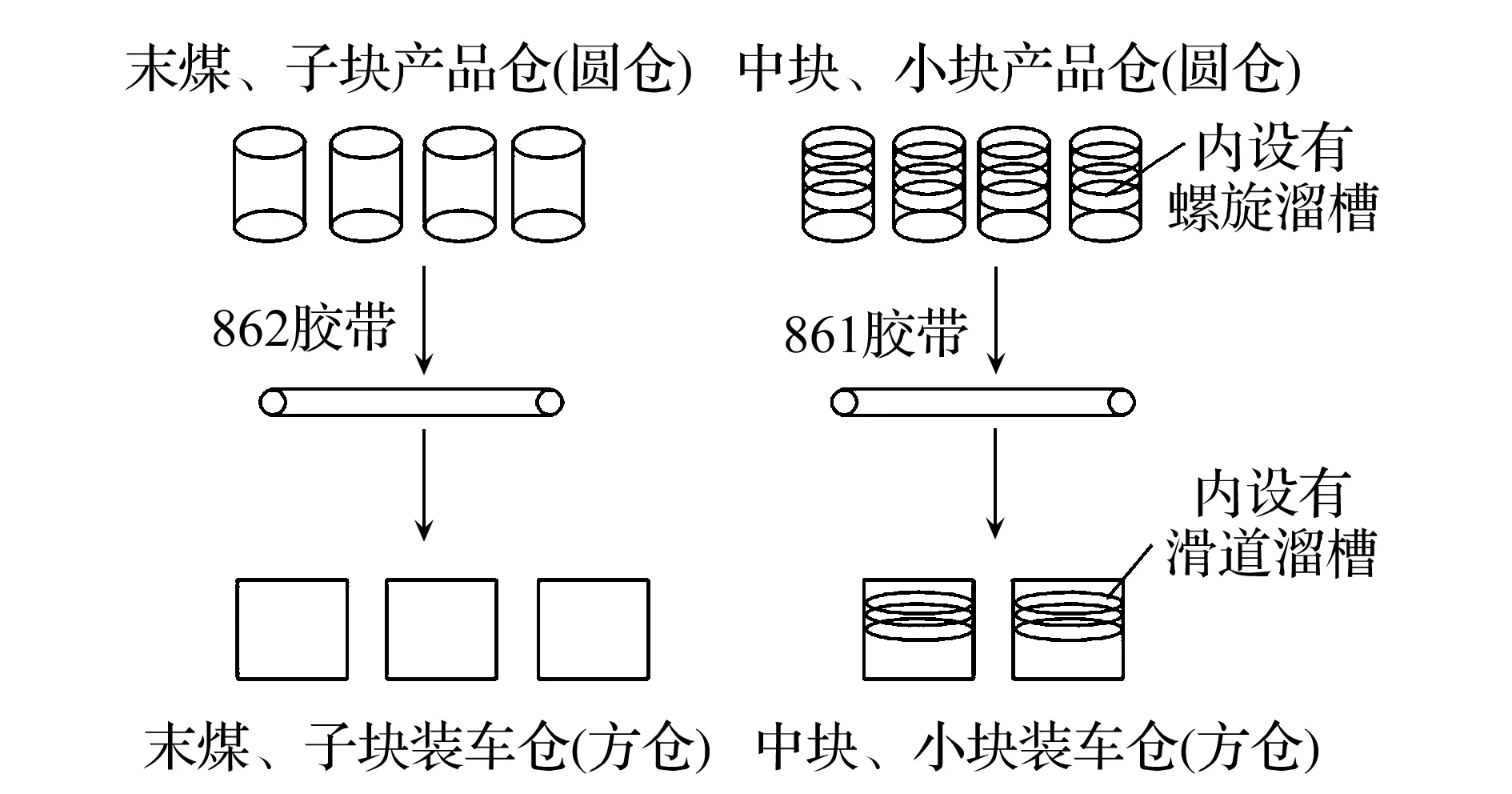

玉溪选煤厂进入联合试运转后,由于新增洗子块产品,产品仓和装车仓产品储存也随之进行调整。8座圆筒产品仓,北侧4座仍用于块煤储存,南侧4座改为末煤和洗子块储存;5座装车方仓,北侧2座仍用于块煤装车,南侧3座改为末煤和洗子块装车。原生产流程见图1。

图1 原生产流程

经过此番调整后,虽然暂时解决了洗子块产品的储存和装车的问题,保证了选煤厂生产的平稳性。但是由于设计时,南侧的产品仓和装车仓计划储存末煤产品,故均未安装螺旋溜槽等防破碎装置,造成洗子块产品二次破碎严重、限下率较高的问题。所以,储存和装车的方式,是导致洗子块产品限下率较高的一个主要因素。

由于所有产品均来自产品仓(圆仓)。块煤产品由产品仓仓下经861带式输送机转载至装车仓仓上,通过仓上863带式输送机进行配仓。而子块、末煤产品由产品仓仓下经862带式输送机转载至装车仓仓上,通过864刮板运输机配仓。洗子块产品在装车配仓过程中,与刮板运输机刮板、链条,以及产品之间产生挤压、摩擦、破碎,是导致洗子块产品限下率较高的另一个主要因素。

此外,经实地勘查发现,在装车仓上,由于配仓的带式输送机、刮板运输机与煤仓溜槽之间高差较大,造成在落煤过程中,洗子块产品与煤仓溜槽之间发生碰撞破碎。故配仓设备与煤仓溜槽位置不合适,也是导致洗子块产品限下率较高的因素之一。

3 降低洗子块产品限下率方法

关于洗子块产品限下率超标的问题,经讨论研究决定,首先安排选煤厂化验室人员针对洗子块产品储存、运输、装车等环节,进行限下率检测试验,然后根据试验数据、结合现场勘查制定具体方案。

2020年6月13—19日,化验室人员在产品仓仓上(配仓834刮板运输机处)、产品仓仓下(862带式输送机机头附近)、装车仓仓上(配仓864刮板运输机处)以及装车仓仓下(自动装车系统卸料口),对洗子块产品进行采样,每日1次,共7次,各采样点数量为50 kg,对洗子块产品进行了限下率检测,检测结果见表1。

表1 子块产品限下率检测 %

根据表1分析,洗子块产品限下率超标的问题为:洗子块在产品仓仓上的限下率为5.3%。在配仓储存过程中,经过834刮板运输机刮板、链轮的挤压摩擦以及高空坠落,洗子块在产品仓仓下的限下率升高至12.45%。随后再次经过864刮板运输机刮板、链轮的挤压摩擦,洗子块在装车仓仓上的限下率升高至14.7%。最后从装车仓仓上坠落致仓下,洗子块在装车仓仓下的限下率升高至21.4%。

通过数据证实,使用带式输送机配仓以及安装螺旋溜槽对于降低洗子块产品限下率是至关重要的,这也为下一步的具体改造工作指明了方向。

与此同时,为了更好的满足客户要求,在考察调研周边选煤厂后,计划再安装1台小型的双层振动筛,经实地观测,该设备使用效果良好。在解决筛上块煤产品限下率的同时,也实现了筛下末煤产品的配仓,达到了资源有效利用的目的。

4 改造措施

鉴于以上所提出的降低洗子块产品限下率的方法,经过多次现场勘查、比较、论证后,对选煤厂原生产系统采取了多种措施。

4.1 洗子块产品在产品仓(圆仓)处改造

南侧4座末煤仓储存洗子块和末煤产品,产品仓内未设置螺旋溜槽,如果在仓内安装螺旋溜槽将会长时间影响选煤厂正常生产,改造难度较大。考虑到块煤仓内设有螺旋溜槽,经研究决定,在产品仓上进行改造,对原有块煤配仓803带式输送机进行改造,新增设870带式输送机,使洗子块产品的储存由原来南侧4座末煤仓调整至北侧4座块煤仓。同时洗子块在产品仓仓上配仓时,由原来的刮板运输机调整为带式输送机。

因在产品仓仓上改造的缘故,洗子块产品在装车仓储存时,也由原来南侧3座末煤仓直接调整至北侧2座块煤仓。

4.2 洗子块在装车方仓的改造

目前,北侧2座块煤装车方仓内部安装有滑道溜槽,用于防止块煤破碎。从实际来看效果并不明显。原滑道溜槽从装车方仓仓上至装车仓下部漏斗上沿,距离装车方仓下部漏斗下沿卸料口处高差仍有4.5 m,且滑道倾斜角度较大,洗子块产品经滑道溜下,速度仍然较快。故原滑道溜槽未能完全起到防破碎的作用。

因此,拆除滑道溜槽,考虑到装车方仓的形状、储量、安装难易程度等因素,决定在其内部安装中心螺旋溜槽。新增设的中心螺旋溜槽从装车方仓仓上直接至装车仓下部漏斗下沿卸料口处;且中心螺旋溜槽独特的设计结构,也使洗子块产品在溜槽底部的速度大大降低。

为彻底解决块煤限下率超标的问题,实现“双保险”,决定在装车方仓仓上块煤机头处新增小型双层振动筛1台,筛孔为50(25)/13 mm。块产品进入装车方仓前首先进行限下率筛分,双层筛筛上物料分别转载至块煤仓,筛下物料转载至末煤装车仓,改造后工艺流程见图2。

图2 改造后工艺流程

此外,针对装车方仓仓上配仓带式输送机落煤点与煤仓的漏煤斗之间高程较大,造成物料在落煤过程中的再次破碎问题。经实测,其落差最大可达到1.8 m,再次重新调整带式输送机落煤点的位置后,目其落煤点与漏煤斗的高程大致为0.3 m,从而极大地降低了物料降落时的速度,减少了洗子块产品的再次破碎,见图3。

图3 改造前后带式输送机落煤点的位置

5 经济效益分析

改造完成后,经过3个月左右的生产运行,2020年11月5—11日,化验室人员再次在产品仓仓上(配仓870带式输送机)、产品仓仓下(861带式输送机机头附近)、装车仓仓上(配仓863带式输送机处)以及装车仓仓下(自动装车系统卸料口),对洗子块产品进行采样,方法如前,检测结果见表2。

表2 洗子块产品限下率检测 %

从表2看出,玉溪选煤厂洗子块产品限下率基本维持在6.5%左右,较之前有了大幅度下降,基本满足公司商品煤限下指标规定和市场要求,块煤价格也由之前的85%提高到现在的原价出售。按照2021年公司预计原煤产量170万t计算,结合《玉溪选煤厂原煤煤质大样分析报告》,参考我公司2020年产品煤销售价格,洗子块产品(25~13 mm)产量约为27.13万t/a,预计年增加收入3255万元。

6 结 语

改造后,玉溪选煤厂的洗子块产品限下率由之前的20%下降至6.5%,限下率较高的问题得到了明显改善。实践证明,此次改造不仅解决了玉溪选煤厂长期以来洗子块产品限下率高的燃眉之急,同时提高了玉溪产品煤的市场销路,也提高了企业的经济效益。